И ПЛАЗМЕННОЙ СВАРКИ 2 страница

6. Возможность получения как импульсов энергии весьма малой длительности, так и непрерывного излучения.

7. Малые зоны обработки, размеры которых не превышают нескольких микрометров.

8. Возможность оперативного перемещения луча системы развертки при неподвижном объекте обработки с высокой точностью и скоростью.

9. Возможность модуляции мощности луча во времени по требуемому закону.

10. Возможность осуществления технологического процесса в любой оптически прозрачной для излучения среде.

Исследование перечисленных особенностей лазерного излучения привело к возникновению целого ряда групп технологических процессов, в основе которых лежат те или иные физические явления и эффекты.

Лазерная сварка как технологический процесс, связанный с локальным плавлением, находит все более широкое применение, конкурируя как с традиционными способами сварки, так и с электроннолучевой сваркой.

Импульсные твердотельные лазеры применяют для сварки малоразмерных деталей в микроэлектронике, приборостроении, т.е. там, где важно получать малоразмерные швы с минимальным разогревом окружающего зону сварки материала.

Сварка может вестись как отдельными точками, так и герметичными швами при последовательном наложении точек с их перекрытием. Мощные газовые лазеры позволяют проплавлять за один проход, как и при электронно-лучевой сварке, значительные толщины. Экспериментально установлено, что для стали глубина проплавления металла в диапазоне до 5 мм требует I кВт мощности излучения на I мм толщины металла. Однако при дальнейшем увеличении мощности светового луча глубина проплавления увеличивается меньшими темпами и для сварки толщин более 20 мм требуются уже весьма мощные лазеры, потребляющие (с учетом кпд) из сети сотни киловатт электрической мощности. Электронно-лучевая сварка пока позволяет сваривать за один проход значительно большие толщины (до 200 мм) при меньшей потребляемой от сети мощности. Так же как и электронно-лучевая сварка, сварка лазером дает узкий шов "кинжального" типа с малыми деформациями свариваемых деталей, что позволяет применять этот способ для соединения окончательно обработанных узлов и деталей

Сварка лазером неметаллических материалов (в основном стекла и керамики) возможна потому, что излучение лазера на углекислом газе с длиной волны 10.6 мкм достаточно хорошо поглощается этими материалами и может быть использовано для их нагрева, плавления и последующей сварки.

Резка материалов лазерным излучением основана на локальном плавлении материала и его дальнейшем удалении под действием сил тяжести, конвективного потока или газовой струи.

Эффективность резки может быть значительно повышена в результате введения в зону резки активного таза, например кислорода. Экзотермическая реакция между разрезаемым материалом и кислородом значительно увеличивает выделение энергии в месте взаимодействия излучения с материалом. На этом принципе основан процесс газолазерной резки (ГЛР). Кислород в этом процессе осуществляет следующие функции:

-значительно увеличивает поглощательную способность материала вследствие создания на его поверхности оксидов, имеющих меньший коэффициент отражения по сравнению с основным металлом;

-обеспечивает в результате реакции окисления выделение части энергии, необходимой для резки;

-снижает поверхностное натяжение расплавленных металлов, имеющих жидкотекучие оксиды;

- благодаря газодинамическому давлению способствует удалению расплавленных оксидов из зоны реза;

- охлаждает кромки разрезанного материала.

При газолазерной резке металлов лазер непрерывного излучения на углекислом газе мощностью до 5 кВт позволяет в струе кислорода резать малоуглеродистые стати толщиной до 10 мм. легированные и коррозионно-стойкие стали - до 6 мм. никелевые сплавы - до 5 мм, титан - до 10 мм. Металлы, образующие тугоплавкие оксиды с малой вязкостью, газолазерной резкой разделяются плохо, так как удаление оксидов из зоны резки в этом случае затруднено. К таким металлам относятся алюминий и его сплавы, магний, латунь, хром и целый ряд других металлов, которые выгоднее резать плазменной резкой.

ИСТОЧНИКИ ПИТАНИЯ

Требования к источникам питания.

Основное требование к сварному соединению - его качество, т.е. способность удовлетворять предъявляемым к нему требованиям. Источник питания должен обеспечивать необходимый процесс сварки и с высокими технико-экономическими показателями. Таким образом, требования к источникам питания можно подразделить на требования технологические и технико-экономические.

Технологические требования к источнику определяют его возможность обеспечивать необходимые характеристики процесса. Это в свою очередь определяется статическими и динамическими характеристиками источника и нелинейного участка цепи (дуги, сварочная ванна).

Статические свойства источника определяются внешней вольтамперной характеристикой (зависимостью выходного напряжения от силы тока нагрузки) и соответствием ее статической вольтамперной характеристике дуги. Устойчивость энергетической системы "источник -дуга -сварочная ванна" (И-Д-В) зависит от взаимного расположения этих характеристик и их видов.

Динамические свойства влияют на протекание переходных процессов в системе "И-Д-В" при резких изменениях проводимости нагрузки (холостой ход - короткое замыкание, капельный перенос металла, перемещение активных пятен на электродах, колебания напряжения сети (Uc), неравномерность скорости подачи электродной проволоки (Vп.п) и т.д.).

Технико-экономические требования:

а) К.П.Д. (коэффициент полезного действия) -  -отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

-отношение полной полезной мощности (выходной мощности) к полной затраченной (потребляемой из электрической сети).

б) Сosj (коэффициент мощности) =  ;

;

где Р- активная мощность(Вт), S-полная мощность (ВА);

в) габариты;

г) надежность;

д) эргономические показатели (удобство обращения с объектом);

е) соответствие требованиям техники безопасности.

Показатели «а» и «б» существенно влияют на энергопотребление.

Режимы работы источников питания.

Любой источник питания рассчитывается на определенную нагрузку, которая не вызывает его нагрев выше допустимого. Источник рассчитывается на работу в номинальном режиме (Iн, Uн, Рн, режим работы) - величины записываются на источнике и в паспорте машины.

При работе источник нагревается (обмотки – за счет тепла, выделяющегося при протекании тока по ним, сердечник - от потерь на перемагничивание и вихревых токов ФУКО). Для источников питания определено 3 режима работы:

1. Длительный (продолжительный):

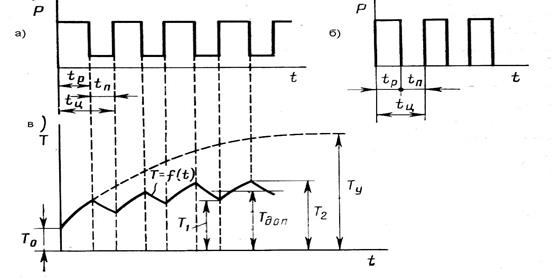

Если мощность (Р), потребляемая от сети после включения источника во времени постоянна в течение длительного времени, то после включения источника температура источника увеличивается пока не достигнет установившейся температуры Ту (рисунок 59, пунктирная кривая), когда приход тепла сравняется с отдачей тепла.

При расчете подобных систем делается ряд допущений (весь источник нагревается одновременно, теплоотдача в окружающую среду постоянна).

а – перемежающийся, б - повторнократковременный

Рисунок 60 – Режимы работы источников питания

2 Перемежающийся режим:

При работе источника в этом режиме (рисунок 59,а) нагрузка (сварка) чередуется с паузой, в паузе источник не отключается от сети (ручные способы сварки). За время работы tр температура источника не успевает достигнуть установившейся температуры Ту, а за время паузы tп источник не успевает охладиться до температуры окружающей среды Т0.

По истечении некоторого времени температура источника становится равной средней между максимальным значением Т2 и минимальным Т1 (рисунок 59,в). Обычно эта средняя величина принимается за допустимую температуру Тдоп.

Перемежающийся режим характеризуется параметром «Продолжительность нагрузки, ПН», %. Это относительная продолжительность нагрузки за время цикла (tц = tp+tп).

или

или

Время цикла обычно указывается в паспорте источника, если нет, то для источников ручной дуговой сварки tц = 5мин, для источников механизированной сварки и универсальных источников - tц = 10мин.

3. Повторно-кратковременный режим:

Отличается от перемежающегося режима (рисунок 60,б) тем, что во время пауз источник отключается от сети. Режим характеризуется параметром «Продолжительность включения, ПВ», %.

или

или

Так как источники реально редко работают в номинальном режиме, то для определения режимов работы и токов при работе на других режимах используется соотношение, основанное на законе Джоуля-Ленца:

Из этой формулы:

1. Если значение ПВ или ПН отличается от номинальной ПВн или ПНн (указанной в паспорте источника), то величина сварочного тока, соответствующая этому значению ПВ или ПН определяется:

2. Для определения режима работы (ПН или ПВ) для токов, отличных от номинального:

Если определяется режим работы для тока, отличного от номинального в меньшую сторону, то формула справедлива. Если в большую сторону, то при этом не нужно забывать, что максимальная величина силы тока ограничивается возможностью источника. На практике максимальная величина силы тока источника обычно не превышает 1,2 от номинальной.

3. Длительные токи, т.е. токи при длительном режиме работы (ПН или ПВ =100%), если известны паспортные (номинальные) параметры источника, можно определить по формулам:

Структура обозначений источников питания.

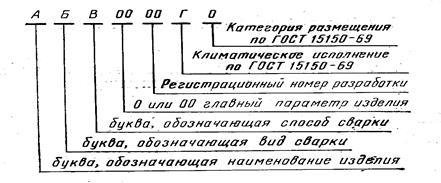

Обозначение – буквенно- цифровое (рисунок 60).

Рисунок 60 – Структура обозначений источников питания

Первая буква - сокращенное название изделия (А-агрегат, В-выпрямитель, И-источник питания, П - преобразователь, Т-трансформатор ).

Вторая буква - вид сварки (Д - дуговая, Ш – шлаковая, П-плазменная).

Третья буква (буквы) - способ сварки: Д – ручная штучными электродами; ДО - открытой дугой; ДФ - под флюсом; ДГ - защитные газы (два раза буква Д не ставится).

Дополнительно в буквенной части могут быть буква «М» - многопостовые (однопостовые не имеют дополнительного обозначения), буквы «Б» или «Д» - вид двигателя (бензиновый или дизельный) для агрегатов с приводом от двигателя внутреннего сгорания, вид внешней характеристики (П, Ж, У ), И-импульсный источник.

Первые одна (две) цифры - значение номинального сварочного тока, округленного до сотен ампер, две последние цифры – номер разработки.

Далее буквы и цифры - климатическое исполнение и категория размещения по ГОСТу 15150.

Источники, поставляемые в места с умеренным климатом – У, тропическим климатом – Т, умеренно холодным климатом – УХЛ.

Категории размещения, т.е. источники могут эксплуатироваться в:

4 - закрытых помещениях с искусственным микроклиматом;

3 - закрытых помещениях с естественной вентиляцией;

2 - в помещениях со свободным доступом воздуха;

1 – на открытом воздухе.

Пример: ВДМ-1001 У3 (Выпрямитель для дуговой сварки, многопостовый, с номинальной силой тока 1000А, номер разработки - 01, климатическое исполнение У, категория размещения 3).

Классификация источников питания

Источники питания классифицируются:

1. По роду тока: переменного и постоянного тока.

2. По виду внешних характеристик: с падающей, пологопадающей, жесткой, пологовозрастающей характеристикой (основные виды).

3. По способу получения энергии: зависимые (получающие энергию от стационарной электрической сети) и автономные (используется двигатель внутреннего сгорания).

4. По количеству постов: однопостовые и многопостовые.

5. По применению: общепромышленные (для ручной дуговой сварки и механизированной под флюсом низкоуглеродистых сталей толщиной более 1мм.) и специализированные (для сварки легких сплавов, особо тонких изделий, сжатыми и импульсными дугами).

Вид внешних характеристик источника определяется особенностями сварочного процесса: для РДС штучными электродами, аргоно-дуговой сварки, механизированной под слоем флюса на автоматах со скоростью подачи проволоки, зависящей от напряжения дуги Vпп = f (Uд) используются источники с падающей характеристикой. В этом случае источник работает как регулятор тока. При механизированной сварке под флюсом с постоянной скоростью подачи сварочной проволоки используется ЖВХ (пологопадающие). Крутизна характеристик разная: большая - для аргоно-дуговой сварки, более пологие характеристики - для РДС и еще более пологие - для АДФ, жесткие и пологовозрастающие - для механизированной сварки в среде углекислого газа). Регулирование тока - плавное и ступенчатое (ступенчатое - изменением числа или способа подключения обмоток, плавное - специальными регуляторами).

Необходимое значение рабочего напряжения и тока дуги связаны соотношениями:

РДС: Uд = 20 + 0,04 Iсв

АДФ ( на токах до 1000А): Uд = 19 + 0,037 Iсв;

(на токах до 2000А): Uд = 13 + 0,0315 Iсв

Например: Сила тока при ручной дуговой сварке равна 200А. Тогда необходимое напряжение источника питания должно составлять 20+0.04*200=28В.

Статическая вольт-амперная характеристика (ВАХ) дуги

Напряжение дуги (Uд) складывается из трех составляющих:

Uд = Uк + Uа + Uст

Uк - падение напряжения в катодной области;

Uа - падение напряжения в анодной области;

Uст - падение напряжения в столбе дуги.

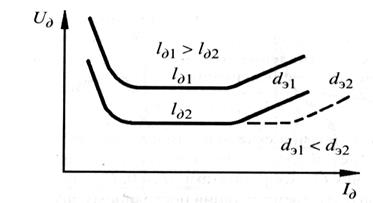

Все эти три составляющих зависят от тока и к тому же неодинаково, т.к. различны физико-химические процессы, происходящие в этих зонах и поэтому зависимость Uд = f (I) – нелинейная (рисунок 61).

Рисунок 61 – Статическая вольт-амперная характеристика дуги

ВАХ дуги получают экспериментально. Она строится для постоянной длины дуги и диаметра электрода. При изменении длины дуги положение характеристики смещается по вертикали; при изменении диаметра электрода (вследствие изменения плотности тока) смещается по горизонтали правая часть кривой.

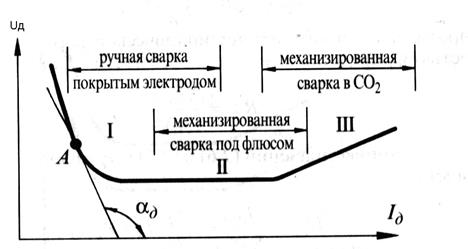

Условно эту кривую можно разбить на 3 участка, которые соответствуют (рисунок 62):

Рисунок – Различные способы сварки

-падающий участок - РДС покрытыми электродами;

-жесткий (горизонтальный) участок - механизированная сварка под флюсом;

-возрастающий участок - механизированная сварка в защитных газах;

Конечно, границы способов сварки имеют общие области.

Вид внешней характеристики дуги можно оценивать через ее дифференциальное сопротивление ρд:

Для 1-го участка ρд<0, для 2-го участка ρд ≈0, для 3-го участка - ρд >0.

Численное значение ρд (в В/А) показывает степень «крутизны» наклона кривой характеристики и ее характер, например: значение ρд = -1В/А говорит о том, что характеристика падающая и угол наклона касательной к кривой в исследуемой точке равен 45 град.

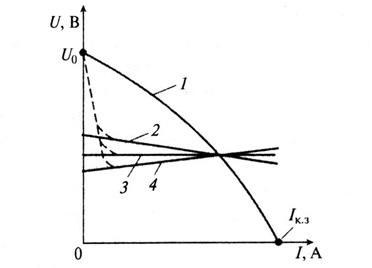

Внешняя характеристика источника ПИТАНИЯ

Обычно сварочный источник имеет значительное внутреннее сопротивление и характеристика его падающая.

Различают крутопадающие и пологопадающие характеристики. Данное понятие достаточно субъективное: принято, если (Zист>0.1Ом, то характеристика крутопадающая), Zист –полное внутреннее сопротивление источника.

Имеются источники с другими видами характеристик (рисунок 62):

3-жесткая, 4-пологовозрастающая, пунктир - с повышенным напряжением

холостого хода

Рисунок 62 - Возможные внешние характеристики сварочных

источников питания

Для определения вида характеристики источника вводится понятие дифференциального сопротивления источника питания ρи:

ρи >0, - возрастающая характеристика, ρи =0, -жесткая характеристика, ρи <0, - падающая характеристика

В случае линейной характеристики |ρи| =Zист

Сварочные свойства источников

К ним относятся:

1. Надежность зажигания дуги (влияет на качество начала шва, а при сварке малыми участками - на производительность);

2. Устойчивость и стабильность процесса сварки - способность поддерживать режим сварки при наличии возмущений (изменение длины дуги, капельный перенос, колебания напряжения сети);

3. Эффективность регулирования (скорость и пределы);

4. Характер переноса металла (зависит от скорости изменения тока при коротком замыкании и капельном переносе);

5. Качество формирования шва.

Методы оценки сварочных свойств источников - объективные и субъективные. Объективный метод: разрывная длина дуги может служить оценкой устойчивости процесса при колебаниях её длины. Определяется численно. Субъективный метод предполагает оценку каждого свойства в баллах экспертом-сварщиком по результатам опытной сварки согласно ГОСТ 25616-83 «Источники питания для дуговой сварки. Методы оценки сварочных свойств».

Устойчивость системы "источник питания - дуга"

Чтобы дуга была устойчивой, необходимо определенное соответствие между характеристиками дуги и источника питания в рабочей точке, а также определенный вид самой характеристики источника. При ручной дуговой сварке всегда действует «человеческий фактор» и длина дуги может значительно колебаться. Необходимо, чтобы это обстоятельство в незначительной степени влияло на силу сварочного тока - основной параметр при РДС. Это обеспечивается при значительной крутизне характеристики источника.

Устойчивость процесса сварки (системы «источник питания - дуга») принято характеризовать коэффициентом устойчивости Ку. Условие равновесия выражается следующей зависимостью:

Ку = ρд -ρи >0,

т.е. система устойчива, если в точке равновесия разность дифференциальных сопротивлений дуги и источника положительна.

На рисунке 63 представлены возможные типы характеристик источников питания для различных способов сварки с учетом уравнения устойчивости.

Рисунок 63 – Возможные внешние характеристики источников питания: 1 –для РДС; 2 и 3 –для механизированной под флюсом, 4,5,6 –для механизированной в среде СО2.

Устойчивость при значительных колебаниях длины дуги связана с возможностью системы обеспечивать наибольшую разрывную длину дуги. Доказано, что для повышения устойчивости системы источник питания для ручной сварки должен иметь небольшой наклон внешней характеристики на малых токах и большой наклон при рабочем режиме.

Основные технологические требования к

источникам питания для РДС

Способ сварки: Ручная дуговая сварка.

Условия сварки: диаметр электрода dэ=2-6 мм, ток дуги Iд=50-350 А, напряжение на дуге Uд=20-40 В

Зажигание дуги - короткое замыкание и разрыв цепи.

ВАХ дуги - падающая и жесткая: ρд = (0÷ -0,2) В/А; Uд=25-40 B; Iд=50-350 A.

Рекомендуются источники с ρи =(-1- 0,1) В/А для этого диапазона токов. Характеристика имеет меньший наклон при малых токах, большой наклон в области рабочих токов (для высокой стабильности силы тока при колебаниях напряжения на дуге).

Напряжение холостого хода Uо для надежного зажигания и в целях безопасности Uо=(40-80)В, ток короткого замыкания Iк.з.= ( 1.2-1.5)Iд

Напряжение поддерживается вручную сварщиком, поэтому регулируется только сила сварочного тока. Источник работает как регулятор тока.

10.1 Источники питания переменным током

Сварочная дуга переменного тока

Условия горения дуги переменного тока отличаются от дуги постоянного тока. При питании синусоидальным напряжением f=50 Гц активное пятно 100 раз в секунду меняет свое расположение (50 раз – на электроде, 50 раз - на изделии). К концу каждого полупериода напряжение уменьшается до 0, напряженность электрического поля уменьшается, ионизация газа в дуге уменьшается, ток дуги резко снижается.

Схема питания дуги от переменного тока

с активным сопротивлением в цепи

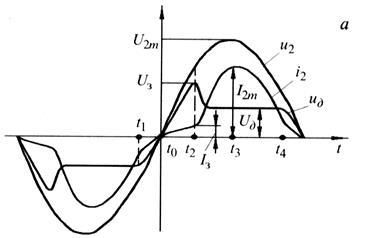

Осциллограммы токов и напряжений показаны на рисунке 64.

Рисунок 64 - Осциллограммы тока i2, напряжений u2, uд:

Сила тока во вторичной цепи трансформатора i2 и напряжение на дуге uд несинусоидальны (т.к. дуга - нелинейный проводник).

При анализе такой дуги принято: индуктивность трансформатора очень мала и максимумы и нули кривых i2 и u2 совпадают. При достижении u2 значения Uз (напряжение зажигания) загорается дуга, Сопротивление нагрузки падает, ток возрастает, напряжение на дуге падает. Во время t=t1 напряжения источника нехватает для поддержания дугового разряда и он угасает. Ток снижается однако он не равен 0, вероятно, вследствие наличия малой проводимости плазмы и небольшой эмиссионной способности электродов. При t=t2 снова создаются условия для существования дуги и она возбуждается.

Вывод: при наличии в сварочном контуре только активного резистора, есть такой промежуток времени, в течение которого дуга отсутствует.

Этот промежуток времени зависит от напряжения холостого хода источника питания, частоты электрического тока и от напряжения зажигания, которое зависит от многих факторов (главное - от свойств среды между электродами).

Снизить время паузы в горении дуги можно введением в состав покрытий элементов с низким потенциалом ионизации, повышением напряжения холостого хода и частоты.

Можно облегчить зажигание применением осцилляторов и импульсных возбудителей. Но на практике часто применяют включение вместо резистора - индуктивность или применяют трансформатор, у которого обмотки обладают большой индуктивностью).

Питание электрической дуги переменного тока в

цепи с индуктивностью

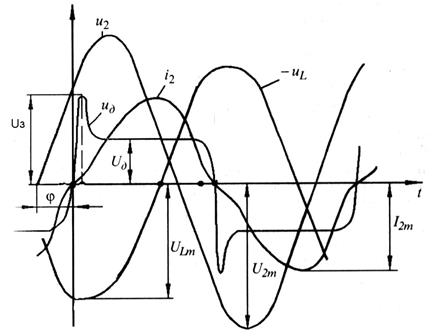

Осциллограмма для такой дуги показана на рисунке 65.

Введение индуктивности во вторичную цепь приводит к появлению сдвига фаз между током и напряжением на угол φ, численное значение которого зависит от соотношения активной и индуктивной составляющих цепи.

Из осциллограммы видно, что перерывы в горении дуги отсутствуют. Зажигание дуги происходит при напряжении источника выше напряжения зажигания, что облегчает этот процесс и повышает устойчивость дуги.

Рисунок 65 – Осциллограммы параметров дуги с индуктивностью

Функции индуктивности:

1. Получение падающей характеристики.

2. Регулировка режима сварки.

3. Повышение устойчивости процесса.

Вывод: при введении индуктивности в цепь дуги переменного тока происходит сдвиг фаз между током и напряжением и переход тока через ноль происходит при высоком напряжении, что увеличивает надежность повторного зажигания дуги и повышает ее устойчивость.

Сварочные трансформаторы

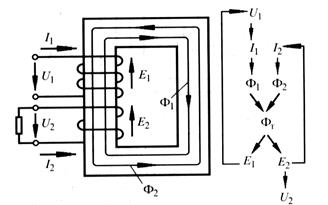

Трансформатор - статический электромагнитный преобразователь переменного тока одного напряжения в другое без изменения частоты. Работа его основана на электромагнитном взаимодействии двух или нескольких не связанных между собой электрических контуров (обмоток).

Обмотки пронизывает общий магнитный поток. Для усиления магнитного потока сердечник выполняется замкнутым. Он выполняется из листовой электротехнической стали с изоляцией пластин друг от друга (лаком или оксидированием) или из специальных спеченных материалов -ферритов. Сердечник может быть стержневой, броневой и тороидальный.

Энергетически наиболее эффективным является тороидальный сердечник, но трудности намотки обмоток достаточно существенны. Стержневой сердечник позволяет получить достаточно высокие характеристики, намотка обмоток упрощена, но расположение обмоток (особенно в трансформаторах с увеличенным магнитным рассеянием) на разных стержнях может привести к неоправданным потерям в пространстве около обмоток, корпусе источника. Броневой сердечник хорошо защищает обмотки от внешнего воздействия.

Режим работы ТРАНСФОРМАТОРА

Холостой ход.

В этом режиме вторичная обмотка разомкнута (рисунок 66), ток нагрузки равен нулю.

Подведенное напряжение сети U1 вызывает в первичной обмотке ток I0, который в свою очередь возбуждает в магнитопроводе переменный магнитный поток Ф0, пронизывающий витки I и II обмотки. В них индуктируется ЭДС, пропорциональная скорости изменения магнитного потока и числу витков обмотки.

Рисунок 66 – Электромагнитная схема трансформатора

Если потоки рассеяния малы и падение напряжения в обмотках малы, то U1=E1 U2=E2 (знаки не учитываются) т.к. частота тока и величина магнитного потока для I и II обмоток одинаковы.

Отношение ЭДС I и II обмоток равно отношению количества витков I и II обмоток.

Рабочий режим (рисунок 67).

В этом режиме нагрузка подсоединена ко вторичной обмотке и в ней есть ток.

Этот ток создает магнитный поток Ф2 направленный встречно Ф1 и суммарный магнитный поток в сердечнике трансформатора Ф=Ф1-Ф2 (по правилу Ленца).

Рисунок 67 – Работа трансформатора в рабочем режиме

Таким образом, вторичный ток пытается ослабить главный магнитный поток, Это нарушает равновесие U1~E1 и приводит к увеличению I1 (можно сказать, что при этом снижается сопротивление I обмотки). Первичный ток увеличивается настолько, чтобы скомпенсировать уменьшение суммарного потока. Однако не весь поток, созданный I обмотки замыкается по сердечнику, часть его замыкается в пространстве, то же относится и ко II обмотке. Эти магнитные потоки (магнитные потоки рассеяния) наводят ЭДС только в своей обмотке (ЭДС рассеяния), т.е. изменяют их индуктивные сопротивления. Конструктивно по-разному выполняя обмотки и их взаимное расположение можно изменять потоки рассеяния и регулировать энергетику источника.

Способы регулирования положения внешней

характеристики в сварочных трансформаторах

Рассмотрим два способа:

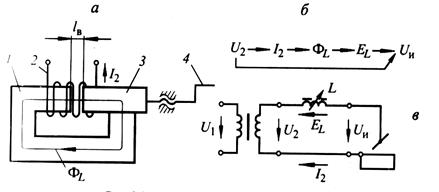

1. Основа - трансформатор с жесткой характеристикой. Падающая характеристика за счет дросселя, включенного последовательно в цепь дуги.

2. Сам трансформатор обладает падающей характеристикой, образующейся за счет создания различным способом усиленных полей рассеяния.

Трансформаторы с нормальным магнитным

рассеянием и отдельным дросселем

Такие трансформаторы относятся к однофазным (двухфазным) понижающим трансформаторам. Между трансформатором и дросселем существует только электрическая связь. В свое время они широко применялись в сварочном производстве (марки СТЭ-24, СТЭ-34)

Схема аппарата представлена на рисунке 68.

Рисунок 68 - Конструкция дросселя а

и электрическая схема б, в

Дроссель L подсоединяется последовательно в сварочную цепь.

Сердечник дросселя имеет регулируемый воздушный зазор lв. Дроссель формирует падающие внешние характеристики источника, и он же является регулятором сварочного тока. Индуктивность сварочного контура большая и создаются условия для стабильного горения дуги переменного тока.

Дата добавления: 2016-03-10; просмотров: 817;