ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Этот способ широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

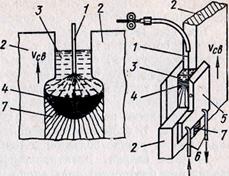

Сущность способа. Известно, что расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки (рис. 1). Электрод 1 и основной металл 2 связаны электрически через рас-

|

Рис.1 Схема процесса электрошлаковой сварки

плавленный шлак 3 (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота перегревает его выше температуры плавления основного и электродного металлов. В результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплав ленного металла 4 (метал-

лическую ванну).

Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным.

Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами — подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин.

Расход флюса при этом способе сварки невелик и обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10—20%. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плоскости листов и на 30—45° от горизонтали.

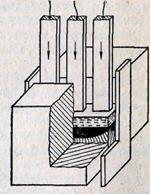

Так как выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся (рис. 2) электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины.

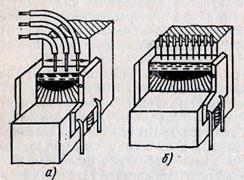

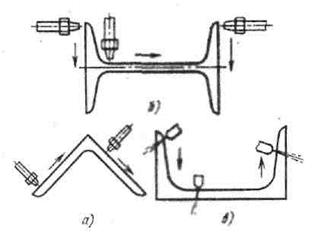

Техника сварки. Электрошлаковый процесс устойчиво протекает при плотностях тока около 0,1 А/мм2 (при дуговой сварке порядка 20—30 А/мм2). Поэтому возможна замена проволочных электродов на пластинчатые (рис. 3) или ленточные электроды. Однако, если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения (пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и электродами и кромками основного металла используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным (рис. 4).

Рис.2 Схема процесса многоэлектродной Рис. 3 Схема электрошлаковой

электрошлаковой сварки сварки пластинчатым электродом

а) тремя электродами (подвижными)

б) десятью неподвижными электродами

|

Рис. 4 Схема электрошлаковой сварки плавящимся мундштуком:

а) – общий вид, б) – положение составного пластинчатового электрода в зазоре

свариваемого стыка.

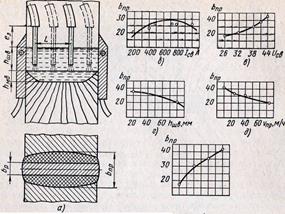

Устойчивость электрошлакового процесса, форма шва и глубина проплавления основного металла зависят от параметров режима сварки. К основным параметрам относятся: скорость сварки  , сварочный ток Iсв, скорость подачи электродов

, сварочный ток Iсв, скорость подачи электродов  , напряжение сварки

, напряжение сварки  , толщина металла, приходящаяся на один электрод, расстояние между электродами Z. Вспомогательные составляющие режима: зазор между кромками bр, состав флюса, глубина шлаковой ванны hш.в,скорость возвратно-поступательных движений электрода, его «сухой» вылет lэ, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25—40 м/ч. Сухой вылет электрода 60—80 мм. Влияние некоторых параметров режима сварки на ширину провара показано на рис. 5, б — е.

, толщина металла, приходящаяся на один электрод, расстояние между электродами Z. Вспомогательные составляющие режима: зазор между кромками bр, состав флюса, глубина шлаковой ванны hш.в,скорость возвратно-поступательных движений электрода, его «сухой» вылет lэ, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25—40 м/ч. Сухой вылет электрода 60—80 мм. Влияние некоторых параметров режима сварки на ширину провара показано на рис. 5, б — е.

|

Рис.5 Зависимость размеров и формы шва (а) от основных параметров электрошлаковой сварки (б – е).

С увеличением силы тока увеличивается скорость расплавления электрода и растет глубина металлической ванны hм.в Ширина шва изменяется незначительно (рис. 5, б). С увеличением скорости подачи электрода  (обычно составляет 100—500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hм.в и ширину шва bпр (рис. 5, в и д). Коэффициент формы шва (формы металлической ванны)

(обычно составляет 100—500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hм.в и ширину шва bпр (рис. 5, в и д). Коэффициент формы шва (формы металлической ванны)  . уменьшается с ростом силы тока и повышается с увеличением диаметра электрода и напряжения сварки.

. уменьшается с ростом силы тока и повышается с увеличением диаметра электрода и напряжения сварки.

Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Применение электрошлаковой сварки вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

Заготовки под сварку следует собирать с учетом усадки стыка после сварки. Для плотного прилегания ползунов и формирующих устройств к кромкам стыка последние зачищают от заусенцев, окалины и т. д. на ширину до 100 мм. Для вывода за пределы шва усадочной раковины в конце шва (рис. 61) устанавливают выходные, а вывода непроваров в начале шва — входные планки, которые после сварки удаляют резкой. Для начала сварки в карман, образованный входными планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуемых размеров. После этого дуга шунтируется шлаком, и процесс переходит в бездуговой — электрошлаковый.

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле

. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные в твердом состоянии.

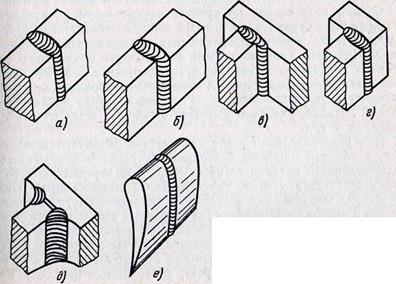

Рис. 63. Основные типы сварных соединений, выполняемых электрошлаковой сваркой:

а и б — стыковые; в и д — тавровые; г — угловое; е — переменного сечения

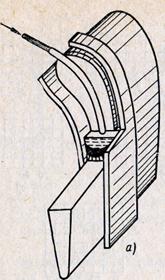

Типы сварных соединений и вид сварных швов, получаемых при электрошлаковой сварке, показаны на рис. 6.

|

Рис. 6 – Основные типы сварных соединений, выполняемых электрошлаковой сваркой:

а) и б) – стыковые, в) и д) – тавровые, г) – угловое, е) – переменного сечения

Тема 1.7 Основы способа газовой сварки. Схема процесса газовой сварки. Левый и правый способы сварки. Формирование сварочной ванны. Сварочные материалы. Основные параметры сварки. Технологические особенности сварки. Область применения. Оборудование поста сварки.

3.6. ОСНОВЫ СПОСОБА ГАЗОВОЙ СВАРКИ И РЕЗКИ

ГАЗОВАЯ СВАРКА

Газовая сварка применяется в нашей стране с 1906г. До 1960 г для сварки применялось только ацетилено-кислородное пламя. Позднее стало использоваться пропан-бутановая смесь или пары горючих жидкостей (керосина, бензина). Эти горючие смеси образуют пламя с температурой 2000-2400 о С, ацетилен 3150 о С. Газовая сварка по сравнению с дуговой выполняется при низких скоростях нагрева и охлаждения металла, что приводит к укрупнению зерен околошовного металла, низкой прочности сварного соединения, большим деформациям сварного изделия. Кроме того. Стоимость газовой сварки стальных листов толщиной 2 мм и более выше стоимости дуговой сварки. Производительность газовой сварки изделий из стали толщиной до 1,5 мм в 1,5 раза выше по сравнению с дуговой сваркой покрытыми электродами; при толщинах выше 2 мм уступает ей. По прочности, пластичности и вязкости металла шва и сварного соединения газовая сварка уступает дуговой независимо от толщины свариваемого металла.

ВИДЫ СВАРОЧНОГО ПЛАМЕНИ.

Сварочное пламя образуется при сгорании горючего газа или паров горючей жидкости в кислороде. Пламя нагревает и расплавляет основной и присадочный металл в месте сварки. От состава горючей смеси, т.е от соотношения кислорода и горючего газа зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Для получения нормального пламени отношение кислорода к горючему газу должно быть для ацетилена 1,1 -1,2, природного газа 1,5- 1,6, пропана - 3,5. Все горючие газы, содержащие углеводороды образуют сварочное пламя , которое имеет три ярко различимые зоны: ядро, восстановительную зону и факел ( рис 3.6.1.)

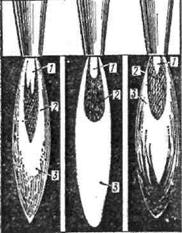

Рис 3.6.1. Виды сварочного пламени: а - окислительное, б- нормальное, в – науглероживающее ; 1- ядро, 2- восстановительная зона, 3- факел.

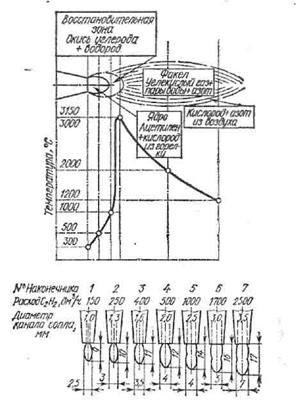

Ядро имеет резко очерченную форму , плавно закругляющуюся в конце, с ярко светящейся оболочкой. Размеры ядра зависят от состава горючей смеси, её расхода и скорости истечения. Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси – его длину. Площадь поперечного сечения канала мундштука горелки прямо пропорциональна толщине свариваемого металла. При увеличении давления кислорода скорость истечения горючей смеси увеличивается и ядро удлиняется. При уменьшении скорости истечения – ядро укорачивается. На рис приведены длина и диаметр ядра пламени (мм) для различных номеров мундштуков, соответствующие им диаметры канала сопла (мм) и расход ацетилена (дм3/ч).( Рис. 3.6.2)

|

Рис. 3.6.2 Схема образования пламени и распределение температуры по зонам и размеры ядра пламени для мундштуков разных размеров.

Восстановительная (средняя зона) располагается за ядром и по своему более темному цвету заметно отличается от него. Длина зависит от номера мундштука и достигает 20 мм. Зона состоит из продуктов неполного сгорания оксидов углерода и водорода, являющихся восстановителем для оксидов расплавленного металла. Это рабочая зона для сварки –сварочный шов получается без пор, газовых и шлаковых включений. Восстановительная зона имеет наиболее высокую температуру в точке отстоящей на 3-6 мм от конца ядра.

Зона полного сгорания (факел) располагается за восстановительной зоной. Она состоит из углекислого газа, паров воды и газа, которые образуются в пламени при сгорании оксида углерода и водорода восстановительной зоны за счет кислорода окружающего воздуха.

В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее.

Нормальное пламя – соотношение кислород – ацетилен :1 - (1,1-1,3). Характеризуется отсутствием свободного кислорода и углерода в его восстановительной зоне. В нормальном пламени ярко выражены все три зоны.

Окислительное пламя получается при избытке кислорода (на 1 объем ацетилена более 1,3 объема кислорода). Ядро приобретает конусообразную форму, значительно сокращается по длине, становится с менее резкими очертаниями и приобретает более бледную окраску. Сокращается по длине восстановительная зона и факел, пламя приобретает синевато-фиолетовую окраску. Горит с шумом, уровень которого зависит от объема кислорода. Избыток кислорода приводит к окислению металла шва, шов получается пористым и хрупким. Окислительное пламя применяется при сварке латуни и пайке твердыми припоями.

Науглероживающее пламя получается при избытке ацетилена (на 1 объем ацетилена 0,95 и менее объема кислорода). Ядро теряет резкость своего очертания, на конце появляется зеленый венчик. Восстановительная зона значительно светлее и почти сливается с ядром, факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить, избыточный углерод легко поглощается металлом и ухудшается качество шва. Слегка науглероживающее пламя применяют при сварке чугуна и при наплавке твердыми сплавами.

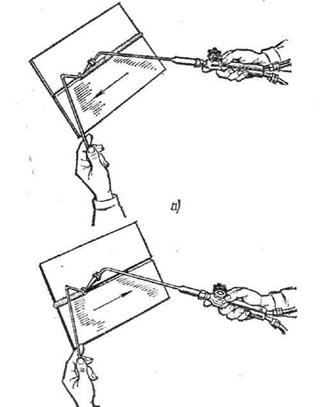

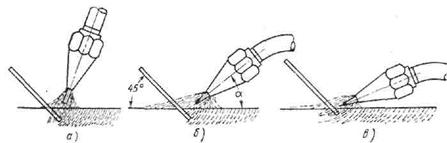

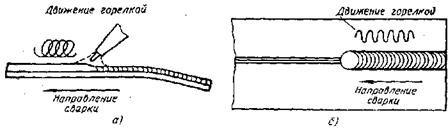

Различают два способа ручной газовой сварки: левый и правый (рис 3.6.3.).

|

Рис. 3.6.3. Способы сварки а- левый. б – правый.

Левый – сварку ведут справа налево , сварочное пламя наплавляют на ещё несваренные кромки металла, а присадочную проволоку перемещают впереди пламени. Способ наиболее распространен при сварке тонких и легкоплавких металлов. Кромки металла предварительно подогревают. Сварщику хорошо видно свариваемый шов, поэтому внешний вид лучше, чем при правом.

Правый способ – сварку выполняют слева направо, сварочное пламя направляют на свариваемый участок шва, а присадочную проволоку перемещают вслед за горелкой. Мундштуком горелки выполняют незначительные поперечные колебания. Качество шва лучше, теплота пламени рассеивается меньше, способ экономичнее левого, производительность на 20-30% выше, а расход газов на 15-20% ниже.

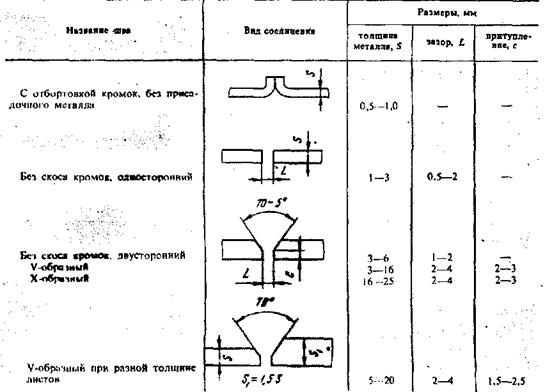

При правой сварке используют сварочную проволоку диаметром равным половине толщины свариваемого металла, но не более 6 мм. При левой сварке проволоку берут диаметром на 1 мм больше, чем правой. Подготовка кромок стыковых соединений для стальных деталей приведена в табл. 3.6.1

Таблица 3.6.1.Подготовка кромок для газовой сварки стыковых соединений из сталей.

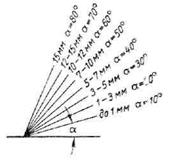

Характер формообразования шва зависит в основном от наклона мундштука. Чем больше толщина металла, тем угол наклона выше ( рис 3.6.4.).Угол наклона зависит также от температуры плавления металла и его теплопроводности. При сварке меди 60 о, свинца около 10о. В конце сварки для лучшего заполнения кратера и во избежании прожога металла угол наклона уменьшается до минимума и пламя скользит по поверхности ванны ( рис 3.6.5.)

Рис. 3.6.4. Зависимость угла наклона мундштука горелки от толщины стали.

Рис. 3.6.5. Положение мундштука в различные периоды сварки стали средней толщины: а- подогрев перед сваркой, б- процесс сварки, в – окончание сварки 9 заполнение кратера).

Мощность пламени. Для углеродистых и низколегированных сталей

Для левого способа

V = (100-120) s л /ч

Для правого способа

V = (100-150) s л/ч, где s – толщина свариваемой стали в мм.

При сварке меди

V = (150-200) s л /ч

Диаметр присадочной проволоки

Для левого способа

d = s/2+1 мм

Для правого способа

d = s/2мм , где d – диаметр проволоки, s – толщина свариваемой стали в мм

при сварке стали толщиной более 15 мм диаиетр проволоки выбирают равным 6-8 мм.

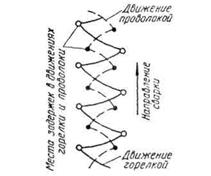

Движения горелки и проволоки. Для сварки швов в нижнем положении правым способом без разделки кромок при толщине металла более 3 мм или для сварки металла большей толщины левым способом ( с разделкой кромок и без неё )наиболее приемлемы движения ( рис 3.6.6. ). Концом проволоки совершают движения обратные движению сварочной горелки. Для выполнения угловых или валиковых швов производят движения рис 3.6.7.

Рис 3.6.6. Движение горелки и проволоки при сварке металла толщиной более 3 мм.

Рис 3.6.7. Движение горелки и проволоки при выполнении нормальных угловых швов.

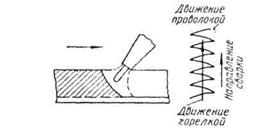

При правой сварке металла толщиной более 5 мм пламя горелки углубляется в разделку шва и перемещается вдоль шва без колебательных движений( рис 3.6.8). Сварка стали толщиной менее 3 мм с отбортовкой кромок производится без присадочного металла, движения горелки рис 3.6.9.

Рис 3.6.8. Движение горелки и проволоки при правой сварке с разделкой кромок

Рис 3.6.9. Движение горелки и проволоки при правой сварке с отбортовкой кромок

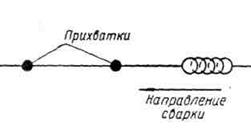

При сварке сталей малой толщины без отбортовки кромок получил способ ванночек. Образовав сварочную ванночку (при малой толщине стали диаметр сварочной проволоки составляет около 4-5 мм) сварщик вводит в неё конец присадочной проволоки и расплавив небольшое количество присадочного металла, выводит конец проволоки из ванны в среднюю зону пламени, а горелкой ( несколько приблизив её к поверхности металла) делает резкое круговое движение, переводя её в следующую позицию. При этом каждая последующая ванночка перекрывает предыдущую на 1/3 её диаметра (рис 3.6.10).

Рис 3.6.10. Сварка методом последовательного образования ванночек

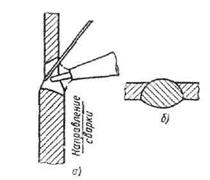

При сварке вертикальных швов снизу вверх процесс сварки удобнее вести левым способом. Иногда сварку швов снизу вверх производят правым способом, так называемый «двойной валик», применяемый для сварки вертикального стыкового шва снизу вверх при толщине стали до 6-8 мм без разделки кромок. Сварщик прожигает в металле сквозное отверстие и затем, заполняя его снизу (наплавляя на нижнюю кромку отверстия присадочный металл, расширяет отверстие кверху, постепенно перемещая пламя вдоль свариваемого шва вверх(3.6.11 а). При этом сварной шов формируется с обеих сторон соединения (3.6.11 б) и получается более плотным, чем шов выполненный в в нижнем положении.

Рис 3.6.11. Сварка двойным валиком: а- положение горелки и присадочной проволоки, б – разрез шва.

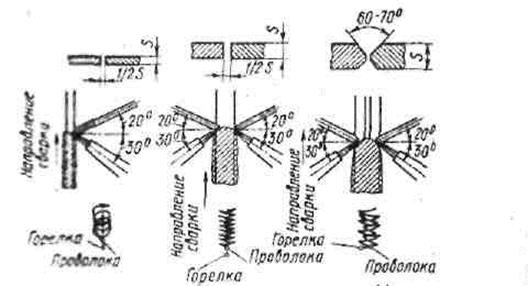

Наклон горелки и присадочной проволоки, а также характер движения горелки и проволоки в процессе выполнения шва показаны на рис 3.6.12

Рис 3.6.12. Схема сварки сквозным валиком при толщине S: а-от 2 до 6 мм, б- от 6 до 12 мм, в – от 12 до 20 мм.

Горизонтальные швы легче выполнять правым способом (рис 3.6.13.). Потолочные также швы лучше формируются при правом способе, при левом способе имеют место значительные натеки металла и плохое формирование шва (рис 3.6.14).

Рис 3.6.13. Сварка горизонтального шва

Рис. 3.6.14. Сварка потолочных швов. а – правым способом, б - левым способом

ГАЗОВАЯ РЕЗКА

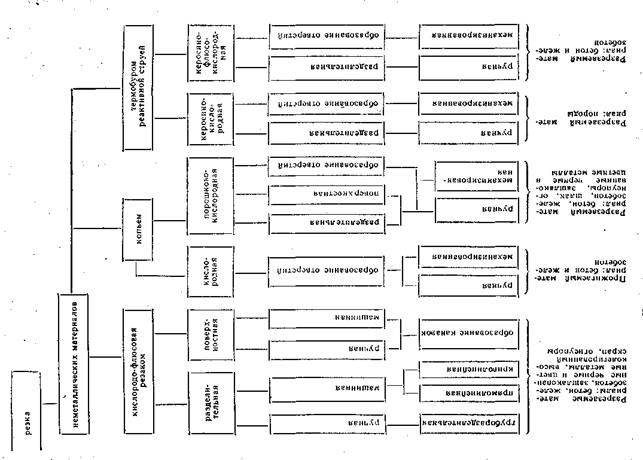

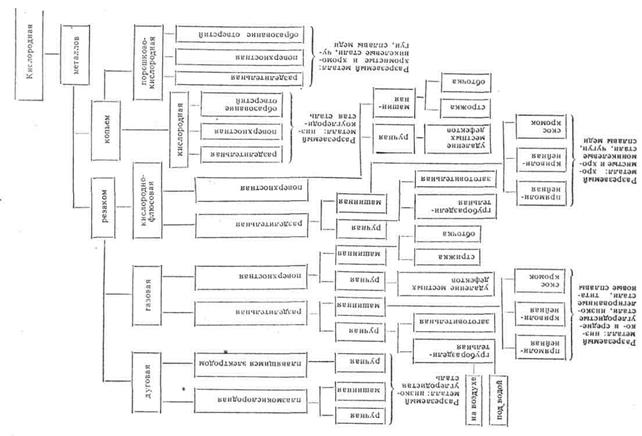

Процесс кислородной резки металлов основан на сгорании (интенсивном окислении) металлов в струе кислорода и принудительном удалении этой струей образующихся оксидов( табл. 3.6.2)

Сущность резки окислением состоит в нагреве места резки до температуры горения (воспламенения) металла, сгорания подогретого металла в кислороде и удалении продуктов горения из области реза струей кислорода.

Сущность резки плавлением состоит в нагреве места резки сильным концентрированным источником до температуры выше температуры плавления металла и выдувания расплавленного металла из места реза дугой и газами, участвующими в процессе резки. Основными видами термической резки окислением (горением) являются: кислородная, кислородно-флюсовая и кислородно-дуговая.

Основными видами термической резки плавлением являются: плазменно-дуговая, газолазерная, газодуговая. По форме и характеру реза резку подразделяют на разделительную и поверхностную, по шероховатости поверхности реза на заготовительную и чистовую резку.

Таблица 3.6.2

Основные условия резки.

1. Температура воспламенения металла (температура начала горения) должна быть ниже температуры его плавления. Тогда металл горит в твердом состоянии, поверхность реза получается гладкой, верхние края кромки реза не подплавляются, продукты горения в виде шлака легко удаляются из полости реза кислородной струей и форма реза остается постоянной. Этому условию отвечает железо и углеродистые стали ( температура горения железа 1050-1360 оС, температура плавления железа 1539 оС. Не поддается резке алюминий и его сплавы (температуры 900 и 660 оС соответственно).

2. Температура плавления образующихся при резке оксидов и шлаков должна быть ниже температуры плавления металла. В этом случае они становятся жидкотекучими и беспрепятственно удаляются из области реза кислородной струей.(FeO и Fe3O4 температура плавления 1350 и 1400 оС, ниже температуры плавления железа). Стали содержащие более 0,65%С температура плавления ниже плавления железа и соответственно окислительная резка в обычных условиях затруднена. Хромистые и хромоникилевые стали образуют при резке тугоплавкие оксиды, поэтому резка таких сталей невозможна.

3. Металлы должны обладать небольшой теплопроводностью, чтобы не было сильного теплоотвода от места резки, иначе процесс резки прервется. Медь, алюминий и их сплавы обладают высокой теплопроводностью поэтому не режутся обычной кислородной резкой.

Основные факторы, влияющие на резку. Содержание углерода, состояние поверхности (шероховатость поверхности стали облегчает её воспламенение и резку, рыхлость материала снижает температуру воспламенения), давления кислорода и скорости струи ( при давлении кислорода 25 кгс/см2 и скорости потока 180 м/с температура воспламенения низкоуглеродистой стали снижается до 700-750 оС.

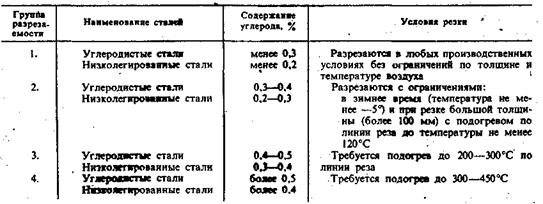

Свойства стали разрезаться кислородом без образования закаленного участка вблизи места резки называется разрезаемостью. Оценка разрезаемости в зависимости от химического состава стали проводится по 4-х бальной системе: 1 –хорошо разрезаются, 2- удовлетворительно, 3 - ограниченно, 4- плохо. ( табл 3.6.3.).

Табл 3.6.3. Разрезаемость кислородом углеродистых и низколегированных сталей

Уменьшение чистоты кислорода на 1% снижает скоростьт резки в среднем на 20%. применять кислород с чистотой ниже 95% нецелесообразно из-за снижения скорости и качества реза. Скорость ручной резки можно определить по формуле:

v= 40000.(50+d) мм/мин, где d- толщина разрезаемой стали , мм

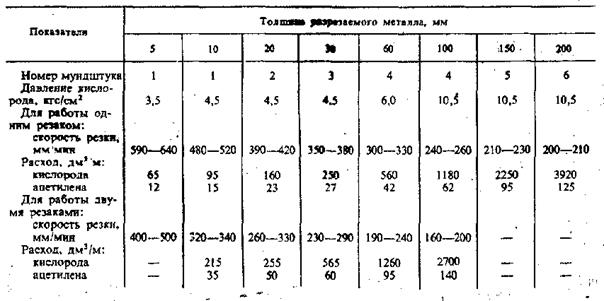

Режимы машинной чистовой резки деталей с прямолинейными кромками без последующей механической обработки под сварку приведены в табл 3.6.4

Табл. 3.6.4. Режимы машинной кислородной резки

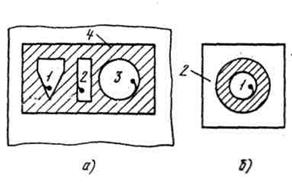

Техника резки. Рез должен начинаться у какой либо кромки изделия. При вырезке в изделии внутренних частей в металле, идущем в отходы, следует просверлить отверстие и от него начинать резку, металл до 10 мм пробивать с помощью резака. Начало резки должно всегда находиться на прямой, что обеспечивает получение чистого реза на закруглениях (рис 3.6.15). При вырезке фланцев сначала вырезается внутренняя часть, идущая в отходы, а затем контур.

Рис 3.6.15. Приемы резки внутри контура изделия: а- начало резки, б вырезка фланцев; 1,2,3,4- последовательность резов.

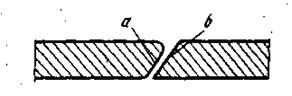

При резке со скосом кромки поверхности реза не одинаковы по качеству. Поверхность «b» всегда лучше чем поверхность «a», использовать необходимо поверхность «b».

Рис 3.6.16. Вид поверхностей наклонного реза «a» и «b».

Процесс резки. Резак с зажженным пламенем располагают над местом начала реза, после того как подогревающее пламя нагреет поверхность металла (5-35 с при толщине листа от 5 до 100 мм) до температуры начала горения, включают подачу режущего кислорода и после прорезания металла по всей толщине начинают перемещение резака. При приближении резака к краю листа, в момент выхода струи режущего кислорода из разреза, резак необходимо задержать на несколько секунд, т.к. из-за отставания струи режущего кислорода нижний угол листа может быть не прорезан. Последовательность резки профильного поката приведено на рис 3.6.16.

Рис 3.6.17. Последовательность резки профильного прокат: а – уголка, б – двутавровой балки, в – швеллера.

Деформации при кислородной резки выражаются в изменении формы и размеров элемента по сравнению с намеченными до резки. Способы борьбы: рациональная технология резки, . применение жестко закрепленных концов реза, предварительный подогрев вырезаемого элемента. Применение искусственного охлаждения.

Дата добавления: 2016-03-10; просмотров: 1491;