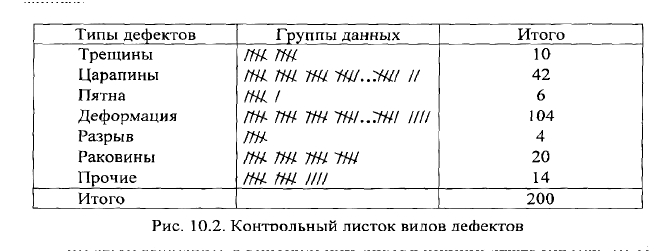

Контрольный листок для регистрации распределения измеряемого

параметра (рис. 10.5) позволяет выявить изменения в размерах детали после

проведения механической обработки. Как правило, такие листки заполняются

для анализа технологического процесса путем построения гистограмм.

|

|

Анализ Парето

Низкое качество продукции оборачивается издержками производства, то

есть экономическими потерями. Важно прояснить картину распределения по-

терь. Большинство из них обусловлено незначительным числом дефектов, вы-

званных небольшим количеством причин. Таким образом, выяснив причины

появления немногочисленных, но часто встречающихся дефектов, можно уст-

ранить большую часть потерь, сосредоточив усилия на ликвидации именно

этих причин и отложив пока рассмотрение причин редко встречающихся де-

фектов. При этом выигрывается и время, и деньги. Такого рода проблемы легко

решаются с помощьюдиаграмм Парето. Итальянский экономист Парето ввел

правило, что в большинстве случаев наибольшая доля доходов принадлежит

небольшому числу людей, и построил соответствующую диаграмму. Д.Джуран

(США) применил правило и диаграмму Парето для контроля качества продукции

и назвал этот методанализом Парето.

Как построить диаграмму Парето? На первом этапе надо решить, какие

проблемы надлежит исследовать и как собирать и классифицировать данные.

Одновременно необходимо установить метод и период сбора данных. Этап 2 -

разработать контрольный листок для регистрации данных с перечнем видов

дефектов. Этап 3 - заполнить листок регистрации данных и подсчитать итоги.

Воспользуемся, для примера, данными контрольного листка на рис. 10.2. Этап 4 -

разработать бланк таблицы, предусмотрев в ней графы накопленной суммы

дефектов по каждому виду в отдельности и графы процента дефектов и накоп-

ленной суммы процентов (рис. 10.6).

|

Типы

дефектов

Число Процент

дефекто Накопленна числа

Накопленны

й

в

я сумма

числа

дефектов

процент

дефектов

Деформаци

Царапины

Раковины

Трещины

Пятна

Разрыв

Прочие

Итого...

-

--

Рис. 10.6. Массив данных для построения диаграммы Парето

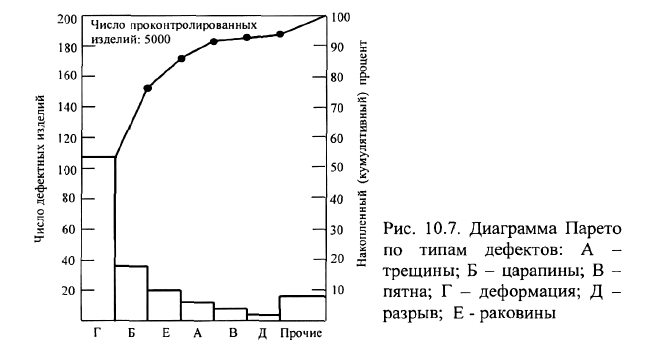

Этап 5 - заполнить таблицу, расположив дефекты в порядке

убывания их числа. Группу «прочие» поместить в конец таблицы,

независимо от их количества. Этап 6 - начертить оси координат. Отложить

по вертикальной оси число дефектов или накопленный процент дефектов,

а по горизонтальной оси - виды дефектов. Этап 7 - построить столбчатую

диаграмму (рис. 10.7).

Этап 8 - начертить кумулятивную кривую (кривую Парето), соединив

отрезками прямых точки соответствующих накопленных процентов видов

дефектов. Этап 9 - сделать заключение по диаграмме.

|

|

В нашем случае выявлено, что 83% дефектов являются следствием

только трех типов: трещины, царапины, пятна. Очевидно, что, прежде

всего, необходимо выяснить причины возникновения именно этих типов

дефектов и разработать мероприятия по их устранению. При построении

диаграммы нежелательно, чтобы группа «прочие» составляла большой

процент. Это будет свидетельствовать о том, что нами не выявлены

существенные виды дефектов, которые отнесены к прочим. Сделанное

нами заключение верное, если стоимость ликвидации причины каждого

дефекта примерно одинакова. Если данные по типам дефектов можно

представить в диаграмме Парето в денежном выражении, то заключение о

первоочередной

ликвидации

целесообразно

сделать

по

дефектам,

приносящим наибольший ущерб для производства.

Дата добавления: 2016-03-10; просмотров: 2556;