На сегодня предприятия хотят выпускать продукцию быстро и качественно, создавая новые коллекции.

Развитие легкой промышленности зависит от множества факторов, одним из которых — высокие технологии.

Неоспоримым является тот факт, что только при использовании компьютерных технологий можно обеспечить производство качественной конкурентоспособной продукции. Проблема подобного подхода к проектированию технологических процессов связана с необходимостью разработки большого количества проектно-конструкторской документации, что требует значительных временных и материальных затрат не всегда экономически оправданных. Автоматизация процесса проектирования позволяет оптимизировать процесс производства одежды, повысить трудовую культуру, уменьшить материальные и трудовые затраты, предложив покупателю качественную и недорогую одежду.

На сегодня предприятия хотят выпускать продукцию быстро и качественно, создавая новые коллекции.

Процесс производства изделий легкой промышленности проходит несколько этапов – от замысла художника, конструкторской разработки, изготовления изделия до его реализации. Неотъемлемым элементом этого процесса стали компьютерные системы автоматизированного проектирования – САПР. Использование САПР приобрело массовый характер, и в настоящее время автоматизированное проектирование используют не только крупные предприятия, но и индивидуальные предприниматели .

Наиболее развитые системы проектирования изделий легкой промышленности включают дизайнерские программы, позволяющие разрабатывать внешний вид изделий, подбирать наиболее удачные сочетания расцветок ткани, конструкторские программы, реализующие творческий замысел дизайнера в лекалах, технологические программы оптимизации раскладки лекал на материале и проектирования процесса раскроя и пошива изделий, учитывающие особенности конкретных производств.

На рынке представлено достаточно большое число САПР отечественного и импортного производства. На первый взгляд функционально все системы очень похожи и незначительные отличия вызваны лишь степенью проработки той или иной программы.

5.1 АИССТ «SSD5»

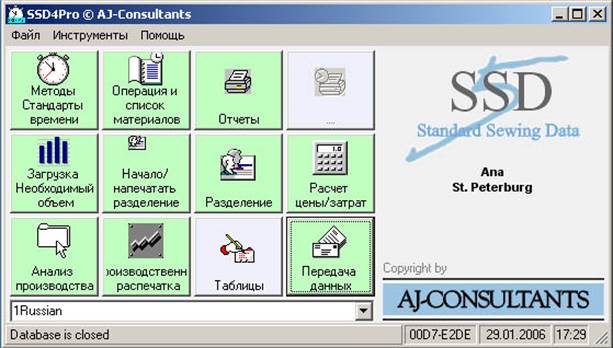

SSD5– это пятое поколение компьютерной системы по нормированию труда при изготовлении любого ассортимента в швейной промышленности. Первая программа была установлена в 1982 году. Сегодня более 500 предприятий во всем мире используют систему SSD5 (рисунок 1) .

Рисунок 1 — SSD5 - Standard Sewing Data

Разработчиком программы SSD5 является финская консультационная компания AJ-Consultants, которая уже более 30 лет занимается разработкой комплексных проектов организации швейного производства.

SSD5 - это инструмент который представляет из себя замечательное решение для разработки методов с определением точной нормы времени на операцию. Программа не только работает с методами и операциями, но еще позволяет создавать последовательности технологических операций.

Программа включает в себя компьютерные программы и базу данных, включающую стандартные наборы элементов с предопределенной нормой времени.

SSD5 состоит из 3 стандартных систем разработанных AJ-Consultants, при использовании всемирно признанной технологии MTM-2 (Methods Time Measurement - 2):

• SSD – (Standard Sewing Data element set) Набор стандартных швейных элементов с предопределенной нормой времени для абсолютно любой швейной операции (рисунок 2).

Рисунок 2 – Набор стандартных элементов

• SWD – (Standard Work Data element set) Набор стандартных рабочих элементовпозволяет пользователю анализировать все ручные операции или операции при помощи инструмента. Имеет применение на упаковочном, раскройном участках и на складе (рисунок 3).

Рисунок 3 – Набор стандартных ручных операций

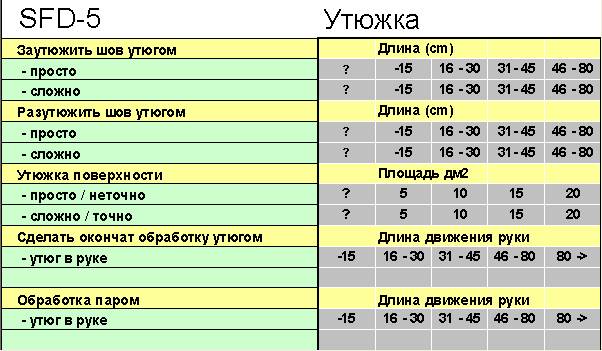

• SFD– (Standard Finishing Data) включает в себя макро элементыдля окончательной обработки и ВТО (рисунок 4).

Рисунок 4 – Набор стандартных операций для ВТО.

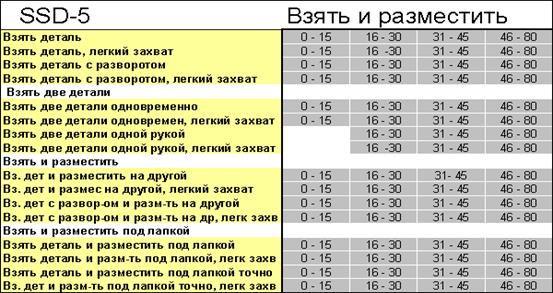

В базу также включены микро элементы системы MTM-2: взять и разместить; разместить; вспомогательные элементы; пошив; работа с ножницами; отложить; взять и положить; движения руками; идти, нести и двигать; читать, писать; машинное время и время на применение инструмента; утюжка, прессование; вспомогательные элементы и др. (рисунок 5).

Рисунок 5— Набор элементов с подробным описанием и нормами времени

Помимо предложенных вариантов есть возможность создания своих микро или макро элементов.

Создание своих методов включает в себя формирование основных методов и подметодов, прикрепление технологических схем рабочего места и видео клипов операций (рисунок 6), а также есть возможность провести распечатку таблиц методов.

Рисунок 6 — Видеоклип операции

Последовательность технологических операций можно представить как:

· списки операций по изделию или по компоненту;

· создание списка операций из готовых компонентов;

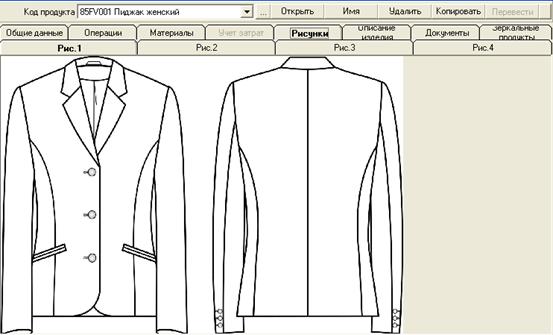

· прикрепление рисунков изделий или компонентов (рисунок 7,8).

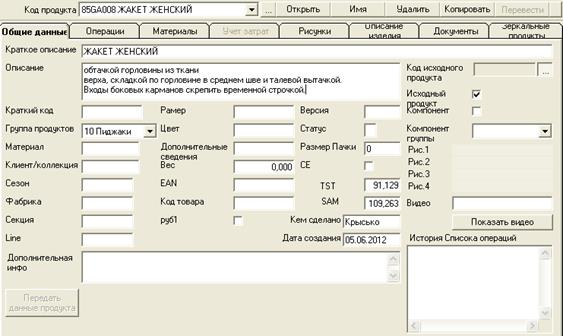

При создании технологической последовательности на модель сначала заполняется «карточка» модели (рисунок 9) , включающая в себя:

· код продукта (код модели);

· краткое описание;

· технологическое описание;

· указание особенностей модели;

· трудозатраты;

· кем и когда была создана данная последовательность

|

Рисунок 7 - Рисунки изделия

Рисунок 8 - Рисунки компонентов

Рисунок 9 – Карточка товара

По коду продукции осуществляется поиск необходимых последовательностей в базе данных, а в карточке можно увидеть всю необходимую информацию по модели, во вкладке «Рисунки» можно увидеть эскиз (рисунок 7).

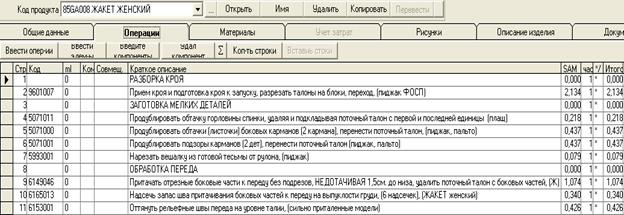

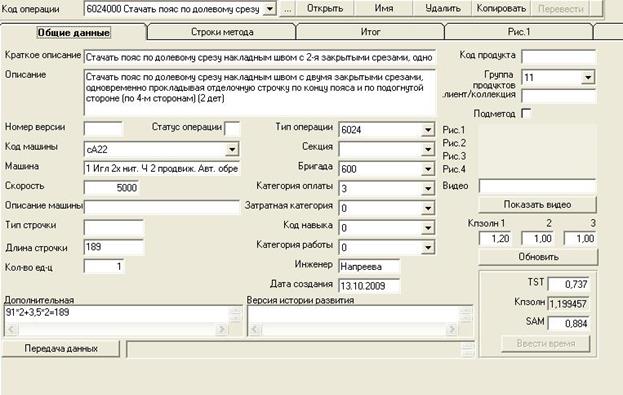

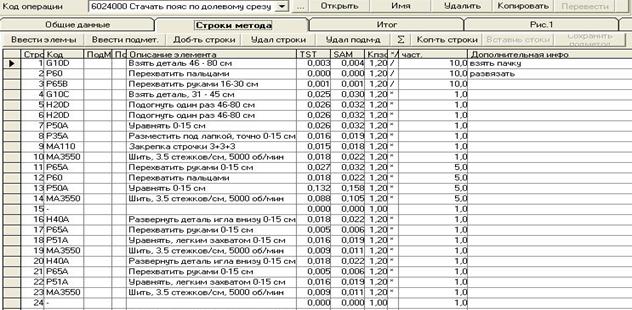

Во вкладке «Операции» создается непосредственно сама последовательность на обработку (рисунок 10), с учетом нормирования времени на операцию.

Рисунок 10 – Технологическая последовательность в SSD5

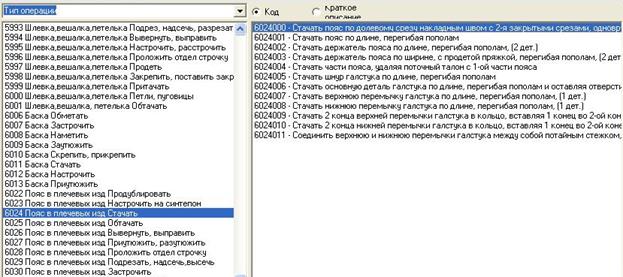

Составление технологической последовательности изготовления швейных изделий в программе в настоящее время возможно 3-мя способами: с помощью модификации существующей ТП на однотипное изделие; "Быстрый" набор ТП из операций и узлов, имеющихся в Базе Данных (рисунок 11); последовательный набор ТП с возможностью одновременного пополнения Базы Данных технологических операций (рисунок 12).

Рисунок 11– Список неделимых операций в БД

Рисунок 12– Карточка неделимой операции

Нормирование времени выполнения операции основано на использовании существующих методик, доработанных с учетом требований современного производства. Оно позволяет технически обосновать время выполнения операции, разделяя общее время на составляющие части, доступные для анализа и коррекции. В расчете стоимости операций возможно изменять стоимость секунды не только в зависимости от «разряда операции», но и от вида работ (ручные, машинные, автоматические, ВТО и т.д.).

Нормирование происходит путем набора микроопераций (рисунок 13).

Рисунок 13 – Список микроопераций

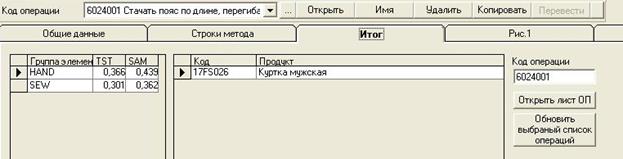

Во вкладке «Итог» можно увидеть список моделей, в которых используется эта неделимая операция (рисунок 14).

Рисунок 14 – Список моделей

Распечатка данных по модели может осуществляться через вкладку "Генератор отчетов " или через передачу данных в Microsoft Excel (связь можно осуществлять между SSD и другими базами данных). Распечатка может быть как самой последовательности, так и отдельных методов.

SSD используется на швейных фабриках по всему миру. Элементы системы SSD явились базой для ряда известных систем, таких как Gerber Impact, Lectra Cost и Kurt Salmon KSDII и других систем.

5.2 Программный продукт «1С:Предприятие» - «АРМ технолога»

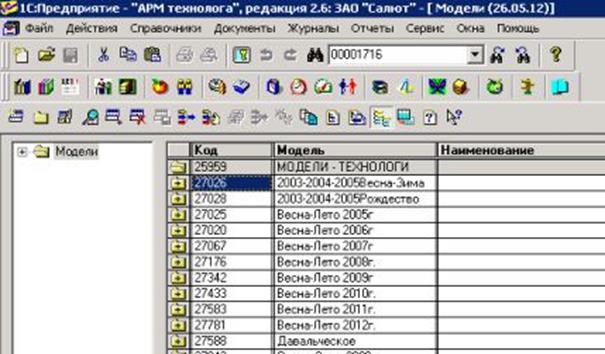

Швейное предприятие по производству детской и подростковой одежды «Салют» применяет в своей деятельности программный продукт 1С:Предприятия 7.7 базу данных «АРМ технолога».

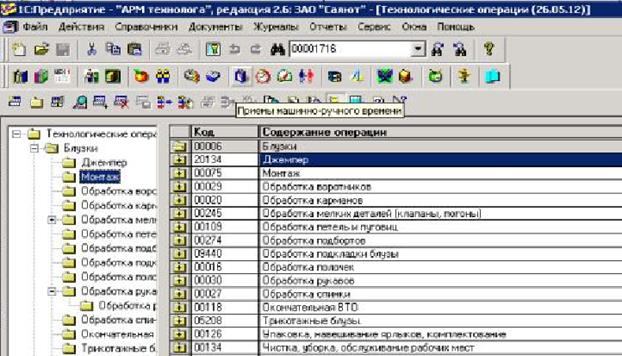

Технологическая последовательность на изделия осуществляется пооперационно. Различные виды изделий, выпускаемые предприятием, разделены в базе данных на одноименные папки, включающие различные детали одежды. Для каждой детали изделия внесены различные операции по ее обработке (машинные, ручные, утюжильные, вспомогательные). Операции представлены в списочной форме (в алфавитном порядке) с указанием наименования, разряда, специальности, нормы времени, применяемого оборудования и приспособлений.

Поиск происходит по коллекциям и кодам моделей (рисунок 15), но данная программа не предусматривает прикрепление рисунков, что затрудняет работу, т.к. уходит время на изучение описания модели. Так же нет возможности увидеть схемы обработки основных узлов.

Рисунок 15 – Коды коллекций

При составлении технологической последовательности используется база неделимых операций (рисунок 16,17), каждой операции присваивается свой код.

Рисунок 16 - База неделимых операций

Рисунок 17 – Неделимые операции

Нормирование времени выполнения технологически неделимых операций производится на основании «Отраслевых поэлементных нормативов времени по видам работ и оборудования при пошиве одежды», внесенных в базу данных с дополнительными перерасчетами. Расчет нормативов машинных работ зависит от мощности имеющегося на предприятии оборудования, характеристики которых уже внесены в справочники базы. При смене оборудования пересчет нормативов произведется автоматически.

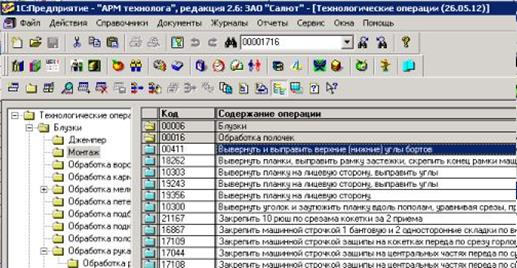

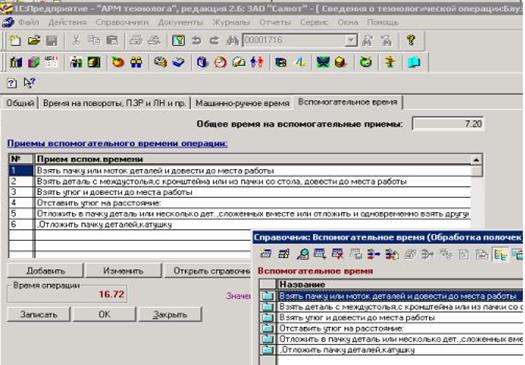

Нормирование времени выполнения операций проводится путем набора микроопераций (рисунок 18) с учетом коэффициентов на сложность, длину строчки и на ткани.

Рисунок 18 – Список микроопераций

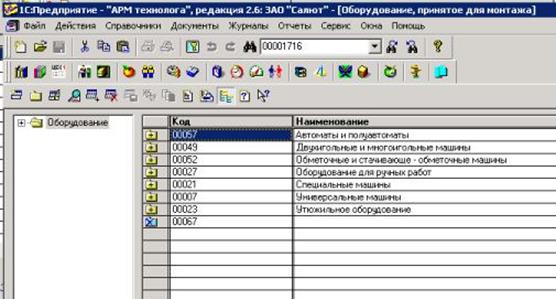

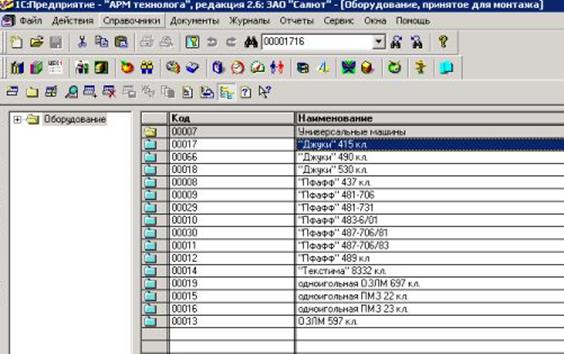

Удобно составлена база выбора оборудования – ступенчато, а не единым списком (рисунок 19и 20).

Рисунок 19 – Список оборудования

Рисунок 20 – Список оборудования

| <== предыдущая лекция | | | следующая лекция ==> |

| Цінова дискримінація третього ступеня | | | УСТОЙЧИВОСТЬ И УПРАВЛЯЕМОСТЬ САМОЛЕТА |

Дата добавления: 2016-03-05; просмотров: 1496;