Энергетические и экономические показатели двигателя

Для оценки степени совершенства рабочего цикла и работы двигателя, а также для сравнения двигателей по их экономичности и эффективности использования рабочего объема цилиндра используются различные показатели.

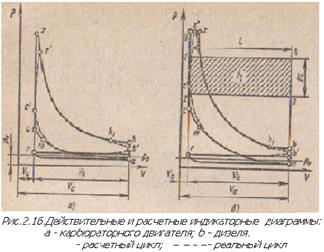

Показатели, характеризующие рабочий цикл. Оценка эффективности использования рабочего объема цилиндров двигателя и степени преобразования выделяемой теплоты в полезную работу внутри цилиндров осуществляется с помощью индикаторных показателей. Часть тепловой энергии, выделяющейся при сгорании топлива, в процессе расширения при осуществлении рабочего цикла преобразуется в полезную работу газа внутри цилиндра двигателя. Такую работу называют индикаторной. Индикаторная работа соответствует площади индикаторной диаграммы (рис.2.16), заключенной между линиями сжатия и расширения (сплошные линии). Индикаторная диаграмма расчетного цикла строится по параметрам рабочего тела в характерных точках, полученным из теплового расчета.

Показатели, характеризующие рабочий цикл. Оценка эффективности использования рабочего объема цилиндров двигателя и степени преобразования выделяемой теплоты в полезную работу внутри цилиндров осуществляется с помощью индикаторных показателей. Часть тепловой энергии, выделяющейся при сгорании топлива, в процессе расширения при осуществлении рабочего цикла преобразуется в полезную работу газа внутри цилиндра двигателя. Такую работу называют индикаторной. Индикаторная работа соответствует площади индикаторной диаграммы (рис.2.16), заключенной между линиями сжатия и расширения (сплошные линии). Индикаторная диаграмма расчетного цикла строится по параметрам рабочего тела в характерных точках, полученным из теплового расчета.

Площадь индикаторной диаграммы, заключенная между линиями, соответствующими тактам впуска и выпуска, эквивалентна работе, затраченной на процесс газообмена («насосные» потери). Эти потери относятся к механическим. Отличия расчетных индикаторных диаграмм (сплошные линии) от действительных (штриховые линии) учитываются специальным коэффициентом скругления  индикаторной диаграммы. «Скругление» диаграмм расчетного цикла вблизи характерных точек вызывает уменьшение площади индикаторных диаграмм за процессы сжатия и расширения. В этом случае

индикаторной диаграммы. «Скругление» диаграмм расчетного цикла вблизи характерных точек вызывает уменьшение площади индикаторных диаграмм за процессы сжатия и расширения. В этом случае  где

где  и

и  индикаторная работа соответственно действительного и расчетного циклов за процесс сжатия и расширения, Дж/ц.

индикаторная работа соответственно действительного и расчетного циклов за процесс сжатия и расширения, Дж/ц.

Коэффициент скруглеиия  зависит от типа двигателя и изменяется от 0,92 до 0,97. Более низкие значения

зависит от типа двигателя и изменяется от 0,92 до 0,97. Более низкие значения  соответствуют дизелям и высокооборотным карбюраторным двигателям.

соответствуют дизелям и высокооборотным карбюраторным двигателям.

Индикаторная работа  зависит от размеров цилиндра, степени сжатия, частоты вращения коленчатого вала, способа смесеобразования. Работа

зависит от размеров цилиндра, степени сжатия, частоты вращения коленчатого вала, способа смесеобразования. Работа  не характеризует эффективность использования рабочего объема двигателя.

не характеризует эффективность использования рабочего объема двигателя.

Индикаторными показателями называют показатели, характеризующие работу, совершаемую газами в цилиндре двигателя. Эти показатели определяют эффективность использования рабочего объема двигателя и степень преобразования выделяемой теплоты в полезную работу внутри цилиндров. К индикаторным показателям относятся: среднее индикаторное давление  ; индикаторная мощность

; индикаторная мощность  ; индикаторный КПД

; индикаторный КПД  ; удельный индикаторный расход топлива

; удельный индикаторный расход топлива  .

.

Среднее индикаторное давление  (МПа) представляет собой индикаторную работу за цикл

(МПа) представляет собой индикаторную работу за цикл  , отнесенную к единице рабочего объема цилиндра

, отнесенную к единице рабочего объема цилиндра  (л), т. е.

(л), т. е.

В практике этот показатель удобно использовать для оценки степени эффективности использования рабочего объема цилиндра. Среднее индикаторное давление  можно получить путем обработки индикаторных диаграмм или по параметрам рабочего тела в характерных точках расчетного цикла. Уравнение для определения среднего индикаторного давления цикла будет иметь вид

можно получить путем обработки индикаторных диаграмм или по параметрам рабочего тела в характерных точках расчетного цикла. Уравнение для определения среднего индикаторного давления цикла будет иметь вид

Индикаторная мощность  - это мощность, развиваемая газами в цилиндрах двигателя, которая определяется по формуле

- это мощность, развиваемая газами в цилиндрах двигателя, которая определяется по формуле  ( кВт)

( кВт)

где  — коэффициент тактности цикла (для четырехтактного цикла

— коэффициент тактности цикла (для четырехтактного цикла  , для двухтактного

, для двухтактного  ).

).

Индикаторный КПД  характеризующий экономичность действительного цикла, представляет собой отношение количества теплоты

характеризующий экономичность действительного цикла, представляет собой отношение количества теплоты  эквивалентной индикаторной работе

эквивалентной индикаторной работе  ко всей теплоте

ко всей теплоте  топлива, затраченной на получение этой работы.

топлива, затраченной на получение этой работы.

где

где  —цикловая подача топлива, кг;

—цикловая подача топлива, кг;  -теплота сгорания топлива в Дж/кг.

-теплота сгорания топлива в Дж/кг.

Индикаторный КПД  всегда меньше термодинамического КПД вследствие дополнительных потерь в действительном цикле. Для оценки степени уменьшения использования теплоты в действительном цикле по сравнению с термодинамическим, вводится относительный КПД

всегда меньше термодинамического КПД вследствие дополнительных потерь в действительном цикле. Для оценки степени уменьшения использования теплоты в действительном цикле по сравнению с термодинамическим, вводится относительный КПД  .

.

Кроме индикаторного КПД экономичность действительного цикла характеризуется индикаторным удельным расходом топлива  где

где  - часовой расход топлива, кг/ч. Связь между индикаторным КПД

- часовой расход топлива, кг/ч. Связь между индикаторным КПД  и индикаторным удельным расходом топлива

и индикаторным удельным расходом топлива  устанавливается в виде

устанавливается в виде

где  - индикаторная работа за 1 ч (МДж/ч);

- индикаторная работа за 1 ч (МДж/ч);  - теплота сгорания топлива в МДж/кг.

- теплота сгорания топлива в МДж/кг.

Основными факторами, влияющими на индикаторные показателиявляются степень сжатия, коэффициент избытка воздуха, степень повышения давления при сгорании.

Лекция 5.

Показатели, характеризующие работу двигателя. Часть индикаторной мощности  двигателя, расходуемая на преодоление различных сопротивлений внутри двигателя и на привод вспомогательных агрегатов (водяного, масляного, топливного насосов и т. п.), называется мощностью механических потерь

двигателя, расходуемая на преодоление различных сопротивлений внутри двигателя и на привод вспомогательных агрегатов (водяного, масляного, топливного насосов и т. п.), называется мощностью механических потерь  другая часть индикаторной мощности, снимаемой с коленчатого вала двигателя, называется эффективной мощностью

другая часть индикаторной мощности, снимаемой с коленчатого вала двигателя, называется эффективной мощностью  и расходуется на совершение внешней работы, т. е.

и расходуется на совершение внешней работы, т. е.

По аналогии со средним индикаторным давлением эффективной мощности и мощности механических потерь соответствуют средние удельные давления, которые можно представить

Мощность механических потерь состоит из следующих мощностей: мощности  , затрачиваемой на преодоление трения в элементах кривошипно-шатунного механизма, на привод вспомогательных агрегатов, а также на преодоление аэродинамического сопротивления движению элементов двигателя; мощности

, затрачиваемой на преодоление трения в элементах кривошипно-шатунного механизма, на привод вспомогательных агрегатов, а также на преодоление аэродинамического сопротивления движению элементов двигателя; мощности  , затрачиваемой на осуществление процессов газообмена; мощности

, затрачиваемой на осуществление процессов газообмена; мощности  , затрачиваемой на привод нагнетателя (для двигателей с наддувом) или продувочного насоса (для двухтактных двигателей). Тогда можно записать

, затрачиваемой на привод нагнетателя (для двигателей с наддувом) или продувочного насоса (для двухтактных двигателей). Тогда можно записать

Относительное уменьшение индикаторной мощности  за счет мощности механических потерь

за счет мощности механических потерь  оценивается механическим КПД, который определяется по формуле

оценивается механическим КПД, который определяется по формуле

Эффективными показателями двигателя называются показатели, характеризующие работу двигателя, которая «снимается» с коленчатого вала и полезно используется. К числу которых относятся: среднее эффективное давление, эффективная мощность и крутящий момент. В результате механических потерь, индикаторная работа уменьшается, и с коленчатого вала снимается оставшееся работа, называемая эффективной работой, Если эффективную работу разделить на рабочий объем цилиндра, то получим среднее эффективное давление, которое совершает полезную работу  где

где  среднее эффективное давление, которое совершает полезную работу, полученную за цикл с единицы рабочего объема цилиндра.

среднее эффективное давление, которое совершает полезную работу, полученную за цикл с единицы рабочего объема цилиндра.

Если эффективную работы умножить на  , то получим выражение эффективной мощности, снимаемой с коленчатого вала

, то получим выражение эффективной мощности, снимаемой с коленчатого вала  . Крутящий момент, или момент силы, действующей по шатуну на радиусе кривошипа коленчатого вала, можно представить как

. Крутящий момент, или момент силы, действующей по шатуну на радиусе кривошипа коленчатого вала, можно представить как  .

.

Эффективный КПД  и удельный эффективный расход топлива

и удельный эффективный расход топлива  .

.

Механический КПД двигателя  показывает совершенство конструкции двигателя и представляет собой отношение полезно использованной работы к индикаторной работе

показывает совершенство конструкции двигателя и представляет собой отношение полезно использованной работы к индикаторной работе  . Таким образом, механический КПД определяет уменьшение мощности двигателя вследствие механических потерь

. Таким образом, механический КПД определяет уменьшение мощности двигателя вследствие механических потерь

Эффективная топливная экономичность двигателя в целом оценивается эффективным КПД  . Эффективным КПД называют отношение количества теплоты

. Эффективным КПД называют отношение количества теплоты  , преобразованной в эффективную работу

, преобразованной в эффективную работу  , ко всей подведенной теплоте

, ко всей подведенной теплоте  , т. е.

, т. е.

где  — удельный эффективный расход топлива.

— удельный эффективный расход топлива.  .

.

Выразив эффективную мощность  через

через  , получим связь между всеми КПД двигателя

, получим связь между всеми КПД двигателя  где

где  ,

,  и

и  - соответственно термодинамический, относительный и механический КПД двигателя.

- соответственно термодинамический, относительный и механический КПД двигателя.

Удельный эффективный расход топлива. Из уравнения коэффициента избытка воздуха с учетом частоты вращения коленчатого вала получим часовой расход топлива  Часовой расход топлива показывает только расход топлива по массе в единицу времени без учета вырабатываемой при этом эффективной работы. Поэтому для оценки экономичности двигателя наряду с эффективным КПД используется удельный эффективный расход топлива, который показывает, какое количество топлива расходует двигатель для выработки единицы мощности:

Часовой расход топлива показывает только расход топлива по массе в единицу времени без учета вырабатываемой при этом эффективной работы. Поэтому для оценки экономичности двигателя наряду с эффективным КПД используется удельный эффективный расход топлива, который показывает, какое количество топлива расходует двигатель для выработки единицы мощности:

Анализ формулы часового расхода топлива показывает, что часовой расход топлива возрастает с увеличением объема цилиндров, частоты вращения коленчатого вала, коэффициента наполнения и плотности воздуха.

Таким образом, на расход топлива влияют различные факторы, совместное воздействие которых влияет на индикаторные показатели и механические потери двигателя.

Литровая мощность. Для оценки эффективности использования рабочего объема цилиндра применяют литровую мощность  (в кВт/л), представляющую собой отношение эффективной мощности

(в кВт/л), представляющую собой отношение эффективной мощности  к рабочему объему

к рабочему объему  (в л)

(в л)

Из данного уравнения видно, что литровая мощность, определяющая степень форсирования двигателя, может быть увеличена при повышении среднего эффективного давления и частоты вращения коленчатого вала. Двигатели, имеющие высокие значения литровой мощности, называют форсированными.

В современных бензиновых и газовых двигателях частота вращения коленчатого вала достигает  и выше, дизели легковых автомобилей – (

и выше, дизели легковых автомобилей – (  ), а грузовых -

), а грузовых -  . Отсюда литровая мощность бензиновых двигателей

. Отсюда литровая мощность бензиновых двигателей  дизелей легковых автомобилей до

дизелей легковых автомобилей до  , а грузовых автомобилей

, а грузовых автомобилей  .

.

Лекция. 5 Тепловой баланс двигателя. Из значений эффективных показателей ДВС видно, что эффективный КПД различных двигателей может быть от 0,25 до 0,45. Это означает, что только 25—45 % вводимой в двигатель теплоты преобразуется в полезную работу, остальная же часть приходится на различные виды тепловых потерь.

Распределение теплоты, вводимой в двигатель с топливом, на полезно используемую и уходящую на различные потери, называется внешним тепловым балансом. Внешний тепловой баланс имеет следующий вид

где  -общее количество теплоты, введенное в двигатель с топливом за определенный отрезок времени;

-общее количество теплоты, введенное в двигатель с топливом за определенный отрезок времени;  - количество теплоты, перешедшее в эффективную работу;

- количество теплоты, перешедшее в эффективную работу;  - количество теплоты, передаваемое охлаждающей жидкости;

- количество теплоты, передаваемое охлаждающей жидкости;  - количество теплоты, передаваемое в смазочный материал;

- количество теплоты, передаваемое в смазочный материал;  - потери теплоты в отработавших газах;

- потери теплоты в отработавших газах;  - потери теплоты вследствие неполноты сгорания топлива;

- потери теплоты вследствие неполноты сгорания топлива;  - остаточные потери теплоты, не учтенные остальными составляющими теплового баланса.

- остаточные потери теплоты, не учтенные остальными составляющими теплового баланса.

Общее количество теплоты  определяется по низшей теплотворной способности топлива

определяется по низшей теплотворной способности топлива  и его часовому расходу

и его часовому расходу  по формуле

по формуле

Количество полезно используемой теплоты, эквивалентное эффективной работе двигателя за 1 ч, определяется по формуле

Количество полезно используемой теплоты, эквивалентное эффективной работе двигателя за 1 ч, определяется по формуле

Потери теплоты в охлаждающей жидкости определяются по формуле

где  - теплоемкость охлаждающей жидкости;

- теплоемкость охлаждающей жидкости;  расход охлаждающей жидкости;

расход охлаждающей жидкости;  - температуры охлаждающей жидкости на выходе и входе системы охлаждения соответственно.

- температуры охлаждающей жидкости на выходе и входе системы охлаждения соответственно.

Потери теплоты в смазочном материале определяются при наличии на двигателе масляного радиатора, в противном случае  включают в остаточные потери теплоты. Потери в смазочном материале определяются аналогично

включают в остаточные потери теплоты. Потери в смазочном материале определяются аналогично  .

.

Потери теплоты в отработавших газах определяются по упрощенной формуле, предположив, что количество газов равно сумме количеств поступившего воздуха и топлива:

где  - средняя теплоемкость отработавших газов при постоянном давлении;

- средняя теплоемкость отработавших газов при постоянном давлении;  расход охлаждающей жидкости;

расход охлаждающей жидкости;  - температуры отработавших газов и температура окружающей среды.

- температуры отработавших газов и температура окружающей среды.

Потери вследствие неполноты сгорания топлива определяются только для карбюраторного двигателя при коэффициенте избытка воздуха  <1:

<1:

Остаточные потери теплоты определяют следующим образом:

На величину  влияют погрешности при определении составляющих теплового баланса. Кроме того, к остаточным потерям теплоты относят: теплоту, передаваемую наружной поверхностью двигателя; теплоту, соответствующую кинетической энергии отработавших газов; теплоту лучеиспускания; теплоту, эквивалентную работе трения.

влияют погрешности при определении составляющих теплового баланса. Кроме того, к остаточным потерям теплоты относят: теплоту, передаваемую наружной поверхностью двигателя; теплоту, соответствующую кинетической энергии отработавших газов; теплоту лучеиспускания; теплоту, эквивалентную работе трения.

Теплоту  и

и  используют при расчете систем охлаждения, смазочного материала и наддува. По величине

используют при расчете систем охлаждения, смазочного материала и наддува. По величине  можно судить о степени неполноты сгорания и определить пути повышения теплоиспользования.

можно судить о степени неполноты сгорания и определить пути повышения теплоиспользования.

Количество теплоты по составляющим теплового баланса подсчитывают в кДж за единицу времени. Однако наиболее распространено составление теплового баланса в относительных величинах, где каждая составляющая выражена в процентах к введенному количеству теплоты с топливом. В этом случае уравнение теплового баланса имеет вид:

где

где  ;

;  и т.д.

и т.д.

На распределение теплоты в двигателе оказывают влияние такие факторы как частота вращения коленчатого вала, нагрузка, состав смеси, угол опережения зажигания.

Частота вращения коленчатого вала. С ростом частоты вращения коленчатого вала абсолютные величины всех составляющих теплового баланса увеличиваются, так как в двигатель за единицу времени поступает большее количество теплоты.

Нагрузка. С увеличением нагрузки значение  увеличивается до максимума. Дальнейшее уменьшение

увеличивается до максимума. Дальнейшее уменьшение  связано с обогащением смеси на полных нагрузках, при этом возрастает доля

связано с обогащением смеси на полных нагрузках, при этом возрастает доля  . Наибольшие потери теплоты в охлаждающую среду наблюдаются на холостом ходу. С увеличением нагрузки возрастает и

. Наибольшие потери теплоты в охлаждающую среду наблюдаются на холостом ходу. С увеличением нагрузки возрастает и  в связи с ростом температуры и теплосодержания отработавших газов.

в связи с ростом температуры и теплосодержания отработавших газов.

Угол опережения зажигания. Наибольшие значения  соответствуют оптимальному значению угла опережения зажигания. Потери теплоты в систему охлаждения возрастают как при раннем, так и при позднем зажигании, так как сгорание в этих случаях происходит в невыгодных условиях.

соответствуют оптимальному значению угла опережения зажигания. Потери теплоты в систему охлаждения возрастают как при раннем, так и при позднем зажигании, так как сгорание в этих случаях происходит в невыгодных условиях.

Состав горючей смеси. При экономичном составе смеси, когда  равно 1,05—1,1, значения

равно 1,05—1,1, значения  становятся максимальными. Потери

становятся максимальными. Потери  возрастают при отклонениях в обе стороны от значений

возрастают при отклонениях в обе стороны от значений  , равных 0,8—0,9, что объясняется увеличением времени сгорания в обоих случаях. Потери

, равных 0,8—0,9, что объясняется увеличением времени сгорания в обоих случаях. Потери  увеличиваются с изменением коэффициента избытка воздуха аналогично

увеличиваются с изменением коэффициента избытка воздуха аналогично  из-за увеличения температуры газов при замедлении скорости сгорания.

из-за увеличения температуры газов при замедлении скорости сгорания.

Смесеобразование в карбюраторном двигателе. Как уже отмечалось сгорание топлива может протекать только в присутствии окислителя, в качестве которого используется кислород, находящийся в воздухе. Следовательно, для полного сгорания определенного количества топлива необходимо иметь определенное количество воздуха, соотношение которых в смеси оценивается коэффициентом избытка воздуха.

Смесеобразование — это процесс приготовления смеси топлива с воздухом для сжигания ее в цилиндрах двигателя. По способу смесеобразования ДВС разделяются на двигатели с внешним смесеобразованием и двигатели с внутренним смесеобразованием.

В двигателях с внешним смесеобразованием приготовление смеси воздуха с топливом начинается за пределами цилиндра в специальном приборе — карбюраторе. Такие ДВС называются карбюраторными. В двигателях с внутренним смесеобразованием смесь приготавливается непосредственно в цилиндре. К таким ДВС относятся дизели.

Карбюрацией называется процесс приготовления смеси из топлива и воздуха. Различают горючую смесь и рабочую смесь. Горючая смесь — это смесь влажных паров топлива с воздухом. Рабочая смесь образуется в результате смешивания горючей смеси с отработавшими газами, оставшимися от предыдущего цикла в цилиндре. В зависимости от соотношения топлива и воздуха горючие смеси могут быть различных составов. Для различных режимов работы двигателя необходимы смеси определенного состава.

Так как полностью сгорает только испарившееся топливо, то при приготовлении горючей смеси необходимо стремиться получить полное испарение топлива. Таким образом, карбюратор должен выполнять следующие требования: обеспечивать необходимые условия для испарения топлива и перемешивания его с воздухом; автоматически поддерживать оптимальные составы горючей смеси для каждого из режимов работы двигателя и быстро переходить на любой из них; иметь минимальные гидравлические сопротивления; быть простым по устройству и доступным для регулировок.

Процесс смесеобразования начинается в карбюраторе, где скорость воздуха достигает 150—200 м/с, а истечение топлива — 5—6 м/с. Вследствие разности скоростей топлива и воздуха топливо активно распыляется в слоях воздуха и частично испаряется. Дальнейшее испарение топлива продолжается при движении по впускному трубопроводу, стенки которого нагреты, прохождении клапанной щели и заканчивается в цилиндре.

Процесс смесеобразования начинается в карбюраторе, где скорость воздуха достигает 150—200 м/с, а истечение топлива — 5—6 м/с. Вследствие разности скоростей топлива и воздуха топливо активно распыляется в слоях воздуха и частично испаряется. Дальнейшее испарение топлива продолжается при движении по впускному трубопроводу, стенки которого нагреты, прохождении клапанной щели и заканчивается в цилиндре.

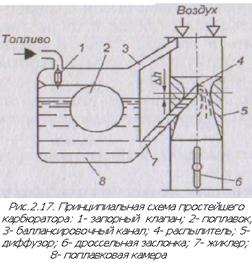

В основе работы всех современных автомобильных карбюраторов лежит процесс так называемого элементарного карбюратора. Принципиальная схема элементарного карбюратора представлена на рис.2.17.

Основными элементами карбюратора являются поплавковая камера 8 с поплавком 2 и запорным клапаном 1. топливный жиклер 7, дроссельная заслонка 6, распылитель 4 и диффузор 5. Свободный от топлива объем поплавковой камеры сообщается, как показано на рисунке, с началом воздушного канала. В этом случае поплавковую камеру называют сбалансированной. С помощью поплавка 2 и игольчатого клапана 1 в поплавковой камере 8 поддерживается примерно постоянный уровень топлива. Для предотвращения вытекания топлива через распылитель устье распылителя располагают выше уровня топлива в поплавковой камере на 2—8 мм (  ). Топливный жиклер 7 дозирует топливо, поступающее через распылитель 4 в воздушный канал карбюратора. Дроссельной заслонкой регулируется количество горючей смеси, подаваемой из карбюратора во впускной тракт и цилиндры двигателя.

). Топливный жиклер 7 дозирует топливо, поступающее через распылитель 4 в воздушный канал карбюратора. Дроссельной заслонкой регулируется количество горючей смеси, подаваемой из карбюратора во впускной тракт и цилиндры двигателя.

На тракте впуска между окружающей средой и цилиндром создается перепад давлений, в результате которого воздух из окружающей среды поступает в воздушный канал карбюратора и движется по этому каналу. В диффузоре 5 сечение воздушного потока уменьшается, в результате чего повышается его скорость и создается местное разряжение. Максимального значения разряжение достигает в наиболее узкой части диффузора, где обычно устанавливается сопло распылителя 4. Под действием разряжения в диффузоре топливо из распылителя фонтанирует в воздушный канал. При выходе из сопла распылителя топливо подхватывается воздушным потоком и, перемещаясь по воздушному каналу со значительно меньшей скоростью, чем воздух, мелко распыляется. Затем в смесительной камере, которая находится в зоне дроссельной заслонки, распыленное топливо частично испаряется, образуя горючую смесь.

В зависимости от направления потока горючей смеси различают карбюраторы с восходящим, падающим и горизонтальным потоками. Наибольшее распространение получили карбюраторы с падающим потоком, так как они обеспечивают более равномерное распределение горючей смеси по цилиндрам, что улучшает мощностные и экономические показатели двигателя.

В зависимости от количества смесительных камер различают однокамерные и двухкамерные карбюраторы. Применение двух и более камер также позволяет улучшить смесеобразование.

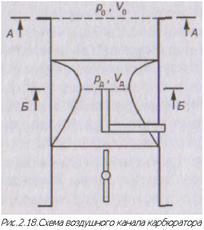

Рассмотрим течение воздуха по впускному тракту. Конструктивно воздушный канал карбюратора и впускной тракт представляют собой сложный трубопровод с целым рядом местных сопротивлений, на преодоление которых затрачивается часть энергии потока. Наиболее широкая часть воздушного канала находится на входе в карбюратор (сечение А—А) (рис.2.18), наиболее узкая — в сечении Б—Б (минимальный диаметр диффузора).

Если пренебречь изменением плотности воздуха по длине впускного тракта, т. е. рассматривать воздух как несжимаемую жидкость, то согласно уравнению Бернулли

Если пренебречь изменением плотности воздуха по длине впускного тракта, т. е. рассматривать воздух как несжимаемую жидкость, то согласно уравнению Бернулли

где

где  и

и  -высота сечения на входе в карбюратор и высота сечения минимального диаметра диффузора соответственно относительно уровня, принятого за начало отсчета;

-высота сечения на входе в карбюратор и высота сечения минимального диаметра диффузора соответственно относительно уровня, принятого за начало отсчета;  - скорость воздуха в самом узком месте диффузора;

- скорость воздуха в самом узком месте диффузора;  - давление в сечении

- давление в сечении  ;

;  - коэффициент сопротивления впускного тракта на участке от входа в канал до минимального сечения диффузора

- коэффициент сопротивления впускного тракта на участке от входа в канал до минимального сечения диффузора

Учитывая небольшой удельный вес воздуха и незначительную разность уровней между рассматриваемыми сечениями и считая, что скорость на входе в канал равна нулю, то можно получить формулу для определения скорости воздуха в диффузоре  где

где  - скоростной коэффициент, учитывающий потери скорости из-за гидравлических сопротивлений впускного тракта, а также поправку на сжимаемость воздуха. Принимают

- скоростной коэффициент, учитывающий потери скорости из-за гидравлических сопротивлений впускного тракта, а также поправку на сжимаемость воздуха. Принимают  .

.

Если скорость воздуха в сечении диффузора составляет 150—200 м/с, то разряжение в диффузоре составит 20—35 кПа. Следовательно, давление  действующее на топливо в распылителе (см. рис.2.17), становится меньше давления р0 в поплавковой камере. Под действием разности этих давлений происходит истечение топлива из распылителей со скоростью примерно в 25 раз меньшей скорости воздуха, что обеспечивает хорошее распыление топлива и перемешивание его с воздухом.

действующее на топливо в распылителе (см. рис.2.17), становится меньше давления р0 в поплавковой камере. Под действием разности этих давлений происходит истечение топлива из распылителей со скоростью примерно в 25 раз меньшей скорости воздуха, что обеспечивает хорошее распыление топлива и перемешивание его с воздухом.

Так как разряжение в диффузоре  определяет не только расход воздуха, но и истечение топлива, то при конструировании карбюратора стремятся к тому, чтобы это разряжение было наименьшим и в то же время обеспечивало поступление топлива из жиклера, распыление и достаточное испарение.

определяет не только расход воздуха, но и истечение топлива, то при конструировании карбюратора стремятся к тому, чтобы это разряжение было наименьшим и в то же время обеспечивало поступление топлива из жиклера, распыление и достаточное испарение.

Количество воздуха, проходящего по воздушному каналу, определяется уравнением  где

где  - коэффициент расхода диффузора.

- коэффициент расхода диффузора.

Величина  определяется экспериментально и зависит от формы диффузора, состояния его поверхности, сопротивления на входе воздушного канала, разряжения и примерно равно 0,7—0,8.

определяется экспериментально и зависит от формы диффузора, состояния его поверхности, сопротивления на входе воздушного канала, разряжения и примерно равно 0,7—0,8.

Истечение топлива из жиклера. При площади проходного сечения жиклера  расход проходящего через него топлива определяется как

расход проходящего через него топлива определяется как

где  - коэффициент расхода жиклера.

- коэффициент расхода жиклера.

Величина  определяется опытным путем, составляет 0,7—0,8 и зависит от состояния жиклера, соотношения его размеров, формы кромок жиклера, давления, температуры вытекающего топлива. Таким образом, и расход воздуха

определяется опытным путем, составляет 0,7—0,8 и зависит от состояния жиклера, соотношения его размеров, формы кромок жиклера, давления, температуры вытекающего топлива. Таким образом, и расход воздуха  , и расход топлива

, и расход топлива  при прочих равных условиях определяются коэффициентом расхода диффузора

при прочих равных условиях определяются коэффициентом расхода диффузора  , и коэффициентом расхода жиклера

, и коэффициентом расхода жиклера  .

.

Состав смеси оценивается коэффициентом избытка воздуха, который представляет собой соотношение  где

где  - величина определяемая по формуле

- величина определяемая по формуле  . Следовательно, состав смеси зависит от соотношения коэффициентов расхода диффузора и жиклера.

. Следовательно, состав смеси зависит от соотношения коэффициентов расхода диффузора и жиклера.

Характеристики элементарного и идеального карбюраторов. Под характеристикой карбюратора понимается зависимость коэффициента избытка воздуха от разряжения в диффузоре или расхода воздуха через карбюратор. Установлено, что с повышением разряжения в диффузоре коэффициент расхода диффузора  достигает некоторого максимального значения и в дальнейшем или остается почти постоянным, или несколько убывает, в то время как коэффициент расхода жиклера

достигает некоторого максимального значения и в дальнейшем или остается почти постоянным, или несколько убывает, в то время как коэффициент расхода жиклера  стабильно повышается во всем диапазоне разряжения. Характеры изменения

стабильно повышается во всем диапазоне разряжения. Характеры изменения  и

и  приводят к тому, что отношение при увеличении разряжения в диффузоре непрерывно падает, приближаясь к некоторому постоянному для каждого карбюратора значению. Таким образом, коэффициент избытка воздуха в элементарном карбюраторе с увеличением расхода горючей смеси непрерывно уменьшается.

приводят к тому, что отношение при увеличении разряжения в диффузоре непрерывно падает, приближаясь к некоторому постоянному для каждого карбюратора значению. Таким образом, коэффициент избытка воздуха в элементарном карбюраторе с увеличением расхода горючей смеси непрерывно уменьшается.

Характеристика идеального карбюратора. Эксплуатационные режимы работы карбюраторных двигателей отличаются большим разнообразием, и для каждого из режимов должен быть приготовлен свой оптимальный состав смеси, который будет обеспечивать наивыгоднейшие показатели работы двигателя.

Двигатель развивает максимальную мощность при а < 1. При этом, чем меньше нагрузка, тем больше сдвигается в сторону обогащения состав смеси, обеспечивающий максимальную мощность двигателя. Наиболее экономично двигатель работает при  , если дроссельная заслонка открыта полностью или частично. При незначительном открытии заслонки экономичная работа двигателя достигается при

, если дроссельная заслонка открыта полностью или частично. При незначительном открытии заслонки экономичная работа двигателя достигается при  < 1. Однако всегда значения

< 1. Однако всегда значения  на экономичных режимах больше, чем на мощностных режимах.

на экономичных режимах больше, чем на мощностных режимах.

Кроме того, чтобы поддержать устойчивую работу двигателя с минимальной частотой вращения коленчатого вала на холостом ходу, необходимо приготовить смесь с коэффициентом избытка воздуха  , а для пуска холодного двигателя -

, а для пуска холодного двигателя -  .

.

Хактеристика идеального карбюратора совершенно не совпадает с характеристикой элементарного карбюратора (рис.2.19). Если на основном режиме работы (средние положения дроссельной заслонки) смесь должна быть обедненной, то элементарный карбюратор ее обогащает, при пуске двигателя вместо обогащения смесь обедняется и т. д.

Для того чтобы скорректировать характеристику элементарного карбюратора и приспособить его к работе на всех режимах в конструкцию карбюратора вводится ряд специальных устройств, которые обеспечивают приготовление оптимального состава смеси для каждого из режимов работы двигателя. Такими устройствами являются: корректирующие устройства главных дозирующих систем; приспособления для облегчения пуска; системы холостого хода; экономайзеры (обогатители); ускорительные насосы (ускорители обогащения). Главная дозирующая система предназначена для подачи основного количества топлива на всех режимах работы двигателя под нагрузкой. Она обеспечивает корректирование характеристики элементарного карбюратора, т. е. обедняет смесь при работе двигателя на неполных нагрузках. Достигается это одним из следующих способов: изменением соотношения проходных сечений жиклера и диффузора; пневматическим торможением топлива.

Для того чтобы скорректировать характеристику элементарного карбюратора и приспособить его к работе на всех режимах в конструкцию карбюратора вводится ряд специальных устройств, которые обеспечивают приготовление оптимального состава смеси для каждого из режимов работы двигателя. Такими устройствами являются: корректирующие устройства главных дозирующих систем; приспособления для облегчения пуска; системы холостого хода; экономайзеры (обогатители); ускорительные насосы (ускорители обогащения). Главная дозирующая система предназначена для подачи основного количества топлива на всех режимах работы двигателя под нагрузкой. Она обеспечивает корректирование характеристики элементарного карбюратора, т. е. обедняет смесь при работе двигателя на неполных нагрузках. Достигается это одним из следующих способов: изменением соотношения проходных сечений жиклера и диффузора; пневматическим торможением топлива.

Для реализации первого способа применяют два-три диффузора. При малых скоростях воздуха работает малый диффузор, а потом вступает в работу большой.

При втором способе используют компенсационные колодцы. Колодец с воздушным жиклером размещают между главным жиклером и распылителем.

Смесеобразование в дизеле. В дизелях смесеобразование происходит внутри цилиндров. Система смесеобразования обеспечивает: распыливание топлива; развитие топливного факела; прогрев, испарение и перегрев топливных паров; смешивание паров с воздухом. Смесеобразование начинается в момент начала впрыска топлива и заканчивается одновременно с окончанием сгорания. Процесс занимает короткий промежуток времени, составляющий  поворота коленчатого вала. В этом случае время на смесеобразование отводится в 5—10 раз меньше, чем в карбюраторном двигателе. И по всему объему образуется неоднородная смесь (есть участки очень обедненного состава, а есть участки сильно обогащенного состава). Поэтому горение протекает при больших суммарных значениях коэффициента избытка воздуха (

поворота коленчатого вала. В этом случае время на смесеобразование отводится в 5—10 раз меньше, чем в карбюраторном двигателе. И по всему объему образуется неоднородная смесь (есть участки очень обедненного состава, а есть участки сильно обогащенного состава). Поэтому горение протекает при больших суммарных значениях коэффициента избытка воздуха (  ). Развитие смесеобразования и получение оптимальных результатов в дизеле зависит от следующих факторов: способа смесеобразования; Формы и размеров камеры сгорания; температуры поверхностей камеры сгорания; взаимных направлений движения топливных струй и воздушного заряда. При этом степень их влияния зависит от типа камеры сгорания.

). Развитие смесеобразования и получение оптимальных результатов в дизеле зависит от следующих факторов: способа смесеобразования; Формы и размеров камеры сгорания; температуры поверхностей камеры сгорания; взаимных направлений движения топливных струй и воздушного заряда. При этом степень их влияния зависит от типа камеры сгорания.

Способы смесеобразования. В зависимости от характера испарения, перемешивания с воздушным зарядом и способа введения в зону горения основной массы впрыскиваемого топлива в дизелях различают объемный, пленочный и объемно-пленочный способы смесеобразования.

Объемный способ смесеобразования. При этом способе топливо вводится в мелко распыленном капельно-жидком состоянии непосредственно в воздушный заряд камеры сгорания, где затем оно испаряется и перемешивается с воздухом, образуя топливно-воздушную смесь. При объемном смесеобразовании используют, как правило, неразделенные камеры сгорания (так называемый непосредственный впрыск). Качество смесеобразования в этом случае достигается в основном путем согласования формы камеры сгорания с формой и числом топливных факелов. При этом важное значение имеет распыление топлива при впрыске. Коэффициент избытка воздуха для таких двигателей ограничивается значениями 1,5—1,6 и выше.

При предкамерном объемном способе смесеобразования камеры сгорания делятся на две части: предкамеру и основную камеру. Предкамера обычно размешается в головке цилиндра, их форма представляет собой тело вращения. Объем предкамеры 20—40 % объема камеры сгорания. С основной камерой предкамера соединяется каналом небольшого сечения. Смесеобразование осуществляется за счет кинетической энергии газов, протекающих с большими скоростями из основной камеры в предкамеру в процессе сжатия и из предкамеры в основную в процессе сгорания.

Вихрекамерное объемное смесеобразование отличается тем, что камера сгорания состоит из основной и вихревой камер. Вихревые камеры чаще всего выполняются в головке блока цилиндров и реже в блоке цилиндров. По форме они представляют собой шар или цилиндр. С основными камерами вихревые камеры сгорания соединяются одним или несколькими тангенциальными каналами круглой или овальной формы при относительно больших проходных сечениях. Объем вихревых камер — 50—80 % общего объема камеры сгорания. Особенностью вихрекамерных двигателей является сравнительно незначительный перепад давлений между вихревой и основной камерами сгорания и соответственно небольшие скорости перетекания газов из одной части камеры в другую. Поэтому качество смесеобразования обеспечивается в основном путем интенсивного вихревого движения заряда, которое организуется в периодах сжатия и сгорания.

Пленочный и объемно-пленочный способы смесеобразования. Способ смесеобразования, при котором топливо попадает не в центр воздушного заряда, а на стенку камеры сгорания и растекается по ее поверхности в виде тонкой пленки толшиной 12—14 мкм. Называется пленочным. Затем пленка интенсивно испаряется и, перемешиваясь с воздухом, вводится в зону горения. Пленочное смесеобразование устраняет два из основных недостатков дизелей: «жесткость» работы и дымность при выпуске отработавших газов.

При пленочном смесеобразовании используется камера сгорания сферической формы (рис.2.22.а), в которой осуществляется интенсивное движение заряда: вращательное вокруг оси цилиндра и радиальное в поперечном направлении.

При пленочном смесеобразовании используется камера сгорания сферической формы (рис.2.22.а), в которой осуществляется интенсивное движение заряда: вращательное вокруг оси цилиндра и радиальное в поперечном направлении.

Впрыск топлива осуществляется односопловой форсункой с давлением начала подъема иглы 20 Мпа. Впрыскиваемое топливо встречается с поверхностью стенки под острым углом и, почти не отражаясь от нее, растекается и «растягивается» попутными воздушными потоками в тонкую пленку. Имея большую поверхность контакта с нагретыми стенками камеры сгорания, пленка быстро прогревается и начинает интенсивно испаряться, и тем самым последовательно вводится в центр камеры сгорания, где к этому времени образуется очаг горения. К достоинствам пленочного смесеобразования можно отнести следующие: «мягкая» работа при максимальном давлении цикла; высокие экономические показатели на уровне двигателей с объемным смесеобразованием и непосредственным впрыском; сравнительно простая конструкция топливной аппаратуры.

Основным недостатком пленочного смесеобразования являются низкие пусковые качества двигателя в холодном состоянии в связи с малым количеством топлива, участвующим в первоначальном сгорании.

При объемно-пленочном смесеобразовании топливно-воздушная смесь приготавливается одновременно и объемным и пленочным способами. Этот способ приготовления смеси имеет место практически во всех дизелях и может рассматриваться как общий случай смесеобразования. Примером объемно-пленочного смесеобразования может служить камера сгорания, показанная на рис.2.22 б.

Топливо из отверстий форсунки под острым углом направляется к стенкам камеры сгорания. Однако поток воздуха, перетекающий из надпоршневого пространства в камеру сгорания, направлен навстречу движению топлива, препятствует образованию пленки и способствуя лишь быстрому испарению топлива. «Жесткость» работы двигателя при этом способе смесеобразования достигает  . А удельный расход топлива —

. А удельный расход топлива —  .

.

Сравнительная оценка различных способов смесеобразования. Каждому из способов смесеобразования присущи свои достоинства инедостатки. Так, двигатели с непосредственным впрыском обладают хорошими пусковыми качествами, наиболее высокими экономическими показателями и допускают значительное форсирование наддувом. В то же время для этих дизелей характерны высокие «жесткость» работы, уровень шума, нагрузки на детали и значения коэффициента избытка воздуха, повышенные требования к сорту топлива и ограниченные возможности форсирования по частоте вращения коленчатого вала без специальных изменений в конструкции.

Двигатели с пленочным и объемно-пленочным смесеобразованием при достаточно высоких эффективных показателях, «мягкой» работе и нетребовательности к топливу имеют плохие пусковые качества. «Мягкая» работа, сравнительно низкие нагрузки на детали, меньшие значения коэффициента избытка воздуха и широкие возможности форсирования по частоте вращения коленчатого вала присущи двигателям с разделенными камерами сгорания, однако имеются значительные ухудшения экономических показателей и плохие пусковые качества.

Распыление топлива. На свойство смесеобразования, особенно при объемном смесеобразовании, большое влияние оказывает качество распыления топлива при впрыске.

Критериями оценки качества распыления являются дисперсность распыления и однородность. Распыление считается тонким, если средний диаметр капель 5—40 мкм. Тонкость и однородность распыления определяются давлением впрыска, противодавлением среды, частотой вращения вала насоса и конструктивными особенностями распылителя. Кроме качества распыления большое влияние на процесс смесеобразования в дизелях оказывает глубина проникновения факела распыленного топлива в воздушный заряд (так называемая «дальнобойность» факела). При объемном смесеобразовании она должна быть такой, чтобы топливо «пробивало» весь воздушный заряд, не осаждаясь при этом на стенках камеры сгорания.

Критериями оценки качества распыления являются дисперсность распыления и однородность. Распыление считается тонким, если средний диаметр капель 5—40 мкм. Тонкость и однородность распыления определяются давлением впрыска, противодавлением среды, частотой вращения вала насоса и конструктивными особенностями распылителя. Кроме качества распыления большое влияние на процесс смесеобразования в дизелях оказывает глубина проникновения факела распыленного топлива в воздушный заряд (так называемая «дальнобойность» факела). При объемном смесеобразовании она должна быть такой, чтобы топливо «пробивало» весь воздушный заряд, не осаждаясь при этом на стенках камеры сгорания.

Форма факела (рис.2.23а) харак-теризуется его длиной  , углом конусности (

, углом конусности (  и шириной

и шириной  .

.

Формирование факела происходит постепенно в процессе развития процесса впрыска. Длина факела увеличивается по мере продвижения новых частиц топлива к его вершине. Скорость продвижения вершины факела при увеличении сопротивления среды и уменьшении кинетической энергии частиц уменьшается, а ширина факела увеличивается. Угол конусности при цилиндрической форме соплового отверстия распылителя составляет 12—20°. Предельная длина факела должна соответствовать линейным размерам камеры сгорания и обеспечивать полный охват пространства камеры сгорания факелами.

Обычно в факеле различают три зоны (рис.2.23.б): сердцевину (1), среднюю часть (2) и оболочку (3). Сердцевина состоит из крупных частиц топлива, которые в процессе формирования факела имеют наибольшую скорость движения. Средняя часть факела содержит большое количество мелких частиц, образовавшихся при дроблении передних частиц сердцевины силами аэродинамического сопротивления; Распыленные и утратившие кинетическую энергию частицы оттесняются и продолжают движение лишь под действием потока воздуха, увлекаемого по оси факела. В оболочке находятся наиболее мелкие частицы, имеющие минимальную скорость движения. На распыление топлива оказывают влияние следующие факторы: конструкция распылителя; давление впрыска; состояние среды, в которую впрыскивается топливо; свойства топлива.

Несмотря на то, что конструкция распылителей отличается большим разнообразием, наибольшее распространение получили распылители с цилиндрическими сопловыми отверстиями (рис.2.24.а) и штифтовые распылители (рис.2.24.б). Реже используются распылители со встречными струями и с винтовыми завихрителями.

Несмотря на то, что конструкция распылителей отличается большим разнообразием, наибольшее распространение получили распылители с цилиндрическими сопловыми отверстиями (рис.2.24.а) и штифтовые распылители (рис.2.24.б). Реже используются распылители со встречными струями и с винтовыми завихрителями.

Распылители с цилиндрическими сопловыми отверстиями могут быть многодырчатыми и однодырчатыми, открытыми и закрытыми (с запорной иглой). Штифтовые распылители выполняются только однодырчатыми закрытого типа. Цилиндрические сопловые отверстия обеспечивают получение сравнительно компактных факелов с малыми конусами расширения и большой пробивной способностью.

С увеличением диаметра отверстия сопла глубина проникновения факела возрастает. Распылитель открытого типа обеспечивает; меньшее качество распыления, чем закрытый.

Штифтовые распылители имеют иглу с цилиндрическим или коническим штифтом на конце. Между штифтом и внутренней поверхностью соплового отверстия имеется кольцевая щель, отчего факел распыляемого топлива обретает форму полого конуса. Такие факелы хорошо распределяются в среде воздушного заряда, но имеют малую пробивную способность. Подобные распылители используются в разделенных камерах сгорания с небольшими размерами.

Чем выше давление впрыска, тем больше пробивная способность и длина топливного факела, тем тоньше и равномернее распыление топлива.

С повышением давления и температуры среды увеличивается сопротивление продвижению факела, что приводит к уменьшению его длины. Повышение температуры топлива приводит к уменьшению длины факела и более тонкому распылению, так как при нагреве топлива уменьшается его вязкость. Топлива, имеющие большую вязкость, распыляются хуже.

Образование горючей смеси и воспламенение топлива. Распыленное топливо, попадая в слои горячего воздуха, нагревается и испаряется. При этом в первую очередь испаряются частицы топлива диаметром 10—20 мкм, а более крупные частицы испаряются уже в ходе процесса сгорания, постепенно вовлекаясь в него. Пары топлива, перемешиваясь с воздухом, образуют горючую смесь неоднородную по составу. Чем ближе к поверхности еще не испарившихся частиц топлива, тем смесь богаче и наоборот. Продвижение частиц топлива в слоях воздуха способствует некоторому выравниванию состава смеси по объему камеры сгорания, так как при этом происходит рассеивание паров по траектории движения топлива.

После воспламенения процесс смесеобразования ускоряется, так как резко возрастает температура и скорость перемешивания топлива с воздухом. Большее влияние на работу двигателя оказывает смесеобразование, прошедшее до начала сгорания.

До начала сгорания испарившееся топливо проходит стадию химической подготовки. При этом в отдельных зонах смеси возникают критические концентрации промежуточных продуктов окисления, что приводит к тепловому взрыву и появлению в нескольких местах первичных очагов пламени. Зоны с коэффициентом избытка воздуха 0,8—0,9 наиболее благоприятны для появления таких очагов. Эти зоны наиболее вероятны на периферии факела, так как химические и физические процессы подготовки топлива к сгоранию здесь заканчиваются раньше.

Таким образом, воспламенение в дизеле возможно при любом суммарном коэффициенте избытка воздуха. Следовательно, в дизеле коэффициент избытка воздуха не характеризует условия воспламенения смеси, как это имеет место в карбюраторном двигателе (пределы воспламенения).

Лекция 6. Камеры сгорания. Условия протекания процессов смесеобразования и сгорания в дизеле во многом определяются типом камеры сгорания. Наряду с обеспечением оптимального смесеобразования камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей. В зависимости от конструкции и используемого способа смесеобразования Камеры сгорания подразделяются на неразделенные и разделенные.

Неразделенные камеры сгорания представляют собой единый объем в надпоршневой полости цилиндра. Распыливание, смесеобразование и сгорание топлива осуществляются непосредственно в цилиндре, и двигатель с такой камерой называют двигателем с непосредственным впрыскиванием.

Разделенные камеры сгорания обычно состоят из двух полостей: полости над поршнем (основной камеры) и дополнительной полости в головке (вихрекамеры или предкамеры). Эти полости соединены между собой одним или несколькими каналами. Двигатели с такими камерами называют вихрекамерными или предкамерными.

Неразделенные камеры сгорания. Неразделенная камера сгорания располагается внадпоршневой полости цилиндра и имеет обычно симметричную относительно его оси форму. Поверхность камеры образуется фигурным днищем поршня, плоскостью головки и частично боковыми стенками цилиндра. Некоторые наиболее распространенные типы неразделенных камер сгорания представлены на рис.2.25.

Неразделенные камеры сгорания. Неразделенная камера сгорания располагается внадпоршневой полости цилиндра и имеет обычно симметричную относительно его оси форму. Поверхность камеры образуется фигурным днищем поршня, плоскостью головки и частично боковыми стенками цилиндра. Некоторые наиболее распространенные типы неразделенных камер сгорания представлены на рис.2.25.

В дизелях широко применяются камеры с углублением в форме топливного факела, выполненным в днище поршня (рис.2.25.а). Топливо в такую камеру вводится с помощью многодырчатой форсунки. Для размещения образующихся при впрыскивании факелов (в форме полого конуса с углом при вершине  ) в днище поршня предусмотрена выемка, ограниченная с внешней стороны вытеснительным буртом, исключающим попадание топлива на сравнительно холодные стенки цилиндра и обеспечивающим образование радиального вихря воздуха. Эти камеры имеют минимальные поверхности охлаждения. Для них характерна низкая степень сжатия. Такие камеры сгорания используются в двухтактных и четырехтактных дизелях, устанавливаемых на большегрузных автомобилях. Таким образом, основным преимуществом двигателей с объемным смесеобразованием является высокая топливная экономичность, а основным недостатком - высокое давление сгорания и большая жесткость работы.

) в днище поршня предусмотрена выемка, ограниченная с внешней стороны вытеснительным буртом, исключающим попадание топлива на сравнительно холодные стенки цилиндра и обеспечивающим образование радиального вихря воздуха. Эти камеры имеют минимальные поверхности охлаждения. Для них характерна низкая степень сжатия. Такие камеры сгорания используются в двухтактных и четырехтактных дизелях, устанавливаемых на большегрузных автомобилях. Таким образом, основным преимуществом двигателей с объемным смесеобразованием является высокая топливная экономичность, а основным недостатком - высокое давление сгорания и большая жесткость работы.

Для более интенсивного вихреобразования в камере сгорания увеличивают поверхность вытеснителя, а форсунку устанавливают асимметрично относительно оси цилиндра (рис.2.25.б). Топливные факелы в такой камере попадают на ее боковые стенки под входной кромкой. В таких камерах сгорания применяется объемно-пленочный способ смесеобразования, так как часть топлива при впрыскивании попадает на стенку камеры сгорания.

Камера сгорания в поршне (рис.2.25.в) обеспечивает снижение жесткости работы двигателя путем образования пристеночного слоя переобогащенной смеси, уменьшающего количество топлива, подготовленного к сгоранию за период задержки воспламенения. В подобных камерах сгорания смесеобразование происходит пленочным способом. После начала воспламенения скорость смесеобразования возрастает. Для такой камеры давление впрыскивания может быть меньше, так как для образования переобогащенного пристеночного слоя смеси не нужно высокого качества распыливания и равномерного распределения топлива в факеле. Однако факел должен продвигаться на всю глубину камеры сгорания, а количество топлива, попадающею на ее днище, не должно быть чрезмерно большим. Такие камеры сгорания обеспечивают достаточно высокие пусковые качества двигателей, хорошую топливную экономичность.

Разделенные камеры сгорания. На рис.2.26.а представлена схема вихревой камеры сгорания, которая представляет собой шаровое или цилиндрическое пространство, соединенное с пространством цилиндра тангенциальным каналом. Объем вихревой камеры сгорания составляет примерно 60—80 % общего объема сжатия.

Разделенные камеры сгорания. На рис.2.26.а представлена схема вихревой камеры сгорания, которая представляет собой шаровое или цилиндрическое пространство, соединенное с пространством цилиндра тангенциальным каналом. Объем вихревой камеры сгорания составляет примерно 60—80 % общего объема сжатия.

Как правило, в вихревых камерах сгорания используются закрытые форсунки (1)штифтового типа, обеспечивающие полый факел распыленного топлива.

При поступлении воздуха из цилиндра в вихревую камеру во время такта сжатия воздух интенсивно завихряется. Воздушный вихрь, непрерывно воздействуя на формирующийся топливный факел, способствует лучшему распиливанию топлива и смешению его с воздухом. В ходе начавшегося горения воздушный вихрь обеспечивает подвод к факелу свежего воздуха и отвод от него продуктов сгорания. Вихрекамерный рабочий цикл обеспечивает бездымное сгорание топлива при малых коэффициентах избытка воздуха, менее чувствителен к качеству распиливания топлива, что позволяет использовать однодырчатые распылители. Основными недостатками вихрекамерного двигателя является повышенный удельный эффективный расход топлива, достигающий на режиме максимальной нагрузки, а также худшие по сравнению с двигателями с неразделенными камерами сгорания пусковые качества.

Камера сгорания предкамерного дизеля (рис.2.26.б) разделена на основную часть, расположенную над поршнем, и дополнительную (2), называемую предкамерой. Объем предкамеры составляет 25— 35 % общего объема сжатия. В камере сгорания используется однодырчатая (обычно штифтовая) форсунка (1), обеспечивающая впрыскивание топлива в направлении соединительных каналов (3).

В предкамерном дизеле воздух в процессе сжатия частично перетекает в предкамеру, где продолжает сжиматься. В предкамеру в конце сжатия впрыскивается топливо, которое воспламеняется и горит, вызывая быстрое повышение давления. В объеме предкамеры сгорает часть топлива, так как количество воздуха ограничено. Несгоревшее топливо продуктами сгорания выносится в цилиндр, где дополнительно распыливается и тщательно перемешивается с воздухом за счет образующихся интенсивных газовых потоков.

Таким образом, в предкамерных дизелях для смесеобразования используется энергия газа, перетекающего из предкамеры вследствие предварительного сгорания части топлива в ее объеме.

Другим важным преимуществом предкамерных дизелей является небольшая жесткость работы. Давление газа в надпоршневом пространстве не более 5,5—6 МПа вследствие дросселирования газа в соединительных каналах.

К преимуществам предкамерных дизелей следует отнести также меньшую чувствительность рабочего цикла к виду применяемого топлива и к изменению скоростного режима работы.

Основным недостатком предкамерного дизеля является низкая топливная экономичность вследствие тепловых и гидравлических потерь, возникающих при перетекании газов, растянутости процесса сгорания, а также увеличенной поверхности камеры.

Характеристики двигателей внутреннего сгорания. Автомобильные двигатели работают в широком диапазоне изменения скоростных и нагрузочных режимов.

Режим работы двигателя — это его состояние, характеризующееся совокупностью показателей. Основными показателями, определяющими рабочий режим, являются частота вращения коленчатого вала, нагрузка на двигатель и температура. Если значения этих показателей в процессе работы двигателя остаются неизменными, режим называется установившимся. В случае изменения хотя бы одного из них режим считается неустановившимся.

Характеристикой двигателя называется совокупность зависимостей основных показателей его работы от эксплуатационных, конструктивных и других факторов.

Характеристики двигателя определяют его эксплуатационные качества, уровень технического совершенства, правильность регулировок, а также его назначение.

Характеристики двигателя определяются, как правило, на установившихся режимах, несмотря на то, что в реальных условиях двигатели работают при их непрерывном изменении. Поэтому характеристики получают на специально оборудованных испытательных стендах, где возможно исследование различных показателей в зависимости от изменения одного фактора. Основными показателями работы двигателя являются эффективная мощность  , крутящий момент

, крутящий момент  . часовой расход топлива

. часовой расход топлива  , и удельный эффективный расход топлива

, и удельный эффективный расход топлива  . В зависимости от параметра, принимаемого в качестве независимой переменной, различают три основные группы характеристик: скоростные, нагрузочные и регулировочные.

. В зависимости от параметра, принимаемого в качестве независимой переменной, различают три основные группы характеристик: скоростные, нагрузочные и регулировочные.

Наиболее значимыми являются нагрузочные и скоростные характеристики, позволяющие оцепить экономические и мощностные качества двигателей на различных режимах работы.

Нагрузочная характеристика.Нагрузочной характеристикой называется изменение часового и удельного расходов топлива в зависимости от нагрузки.

Работа на режимах нагрузочной характеристики наиболее характерна для двигателей, которые используются для привода электрических агрегатов, насосов, компрессоров, тракторов. В частности, нагрузочная характеристика имитирует работу двигателя на автомобиле, при его движении с постоянной скоростью на одной из передач в условиях переменного сопротивления со стороны дороги.

Цель получения нагрузочной характеристики — определение топливной экономичности двигателя. Условия получения нагрузочной характеристики: независимая переменная величина — нагрузка на двигатель; постоянная величина — частота вращения коленчатого вала; зависимые переменные величины — удельный расходи часовой расход топлива (7Т.

Нагрузочная характеристика карбюраторного двигателя

Зависимости изменения параметров цикла от нагрузки показаны на рис.2.27.а. Удельный расход топлива зависит от произведения

Зависимости изменения параметров цикла от нагрузки показаны на рис.2.27.а. Удельный расход топлива зависит от произведения  . На холостом ходу вся развиваемая в цилиндрах двигателя индикаторная мощность затрачивается на преодоление внутренних потерь, а эффективная мощность с коленчатого вала двигателя не «снимается», поэтому

. На холостом ходу вся развиваемая в цилиндрах двигателя индикаторная мощность затрачивается на преодоление внутренних потерь, а эффективная мощность с коленчатого вала двигателя не «снимается», поэтому  (рис.2.27.6). При переходе от холостого хода к частичным нагрузкам растут значения

(рис.2.27.6). При переходе от холостого хода к частичным нагрузкам растут значения  , что приводит к уменьшению

, что приводит к уменьшению  и в момент наибольшего значения произведения

и в момент наибольшего значения произведения  удельный расход топлива

удельный расход топлива  достигает своего минимального значения. Поскольку одним из условий снятия нагрузочной характеристики является постоянство частоты вращения коленчатого вала, то понятно, что каждому значению частоты вращения будет соответствовать своя нагрузочная характеристика.

достигает своего минимального значения. Поскольку одним из условий снятия нагрузочной характеристики является постоянство частоты вращения коленчатого вала, то понятно, что каждому значению частоты вращения будет соответствовать своя нагрузочная характеристика.

В реальных условиях эксплуатации режимы работ, соответствующие экономической характеристике, используется крайне редко так как в карбюраторном двигателе большинство нагрузок имеют повышенные значения  , что является их недостатком.

, что является их недостатком.

Для улучшения топливной экономичности карбюраторного двигателя используют работу на обедненных смесях или вовсе отказываются от карбюратора и переходят на систему с впрыском топлива.