Основы конструкции двигателей

Конструкция кривошипно-шатунного механизма.Одной из основных составляющих двигателя внутреннего сгорания является кривошипно-шатунный механизм. В состав кривошипно-шатунного механизма входят: блок цилиндров, картер, головка блока цилиндров, поддон картера, поршни с кольцами и пальцами, шатуны, коленчатый вал, маховик. Блок цилиндров, картер, головка блока цилиндров, поддон картера, детали крепления и уплотнения газовых и жидкостных стыков образуют корпус двигателя и относятся к неподвижным узлам КШМ.

Конструкция кривошипно-шатунного механизма.Одной из основных составляющих двигателя внутреннего сгорания является кривошипно-шатунный механизм. В состав кривошипно-шатунного механизма входят: блок цилиндров, картер, головка блока цилиндров, поддон картера, поршни с кольцами и пальцами, шатуны, коленчатый вал, маховик. Блок цилиндров, картер, головка блока цилиндров, поддон картера, детали крепления и уплотнения газовых и жидкостных стыков образуют корпус двигателя и относятся к неподвижным узлам КШМ.

Блок цилиндров (рис.2.49) у V-образных двигателей представляет собой прочную, массивную и достаточно сложную отливку. Блок цилиндров объединяет все цилиндры, а также шатунно-поршневую систему. Здесь происходит вращение коленчатого вала. По внутренней системе блоков проходят масляные каналы системы смазки двигателя, и циркулирует жидкость системы охлаждения. Навесное оборудование (большая часть) также крепится на блоке цилиндров. У нижней части блока имеется свое название – картер. Плоскость разъема блока может проходить по оси коленчатого вала или быть смещенной относительно нее вниз. Стальной штампованный поддон, служащий резервуаром для масла, крепится к нижней части блок-картера. По каналам в блоке масло из поддона подается к трущимся деталям двигателя. Блоки цилиндров отливаются из серого чугуна или из алюминиевого сплава.

Цилиндры двигателя являются направляющими при возвратно-поступательном движении поршней, кроме того, в цилиндрах двигателя протекают рабочие процессы, сопровождающиеся значительным повышением давления и температуры, которые воспринимаются стенками цилиндра. Все это вызывает усиленный износ рабочей поверхности цилиндра, поэтому материал цилиндров должен обладать высокой прочностью и сопротивляемостью истиранию.  Цилиндры изготавливают отдельно от блока 1 в виде вставных гильз или отливают как одно целое со стенками рубашки охлаждения (2) (рис.2.50). Вставные гильзы подразделяются на «сухие» гильзы 5, запрессованные в расточенный блок (рис.2.50.а), и сменные «мокрые» гильзы 6 (рис. 2.50.в), омываемые с наружной стороны охлаждающей жидкостью.

Цилиндры изготавливают отдельно от блока 1 в виде вставных гильз или отливают как одно целое со стенками рубашки охлаждения (2) (рис.2.50). Вставные гильзы подразделяются на «сухие» гильзы 5, запрессованные в расточенный блок (рис.2.50.а), и сменные «мокрые» гильзы 6 (рис. 2.50.в), омываемые с наружной стороны охлаждающей жидкостью.

Верхняя часть цилиндров сильно нагревается при сгорании рабочей смеси и подвергается окислительному воздействию продуктов сгорания, поэтому в верхнюю часть блока цилиндров или гильз, как правило, запрессовывают короткие вставки 3 — сухие гильзы длиной 40-50 мм. Вставки 3 (рис.2.50.б) производят из легированного чугуна, обладающего высокой износо- и коррозионной стойкостью. При установке мокрой гильзы ее бурт 2 (рис.2.50.в) выступает над плоскостью разъема на 0,02-0,15 мм. Это предназначено для уплотнения гильзы путем прижатия бурта через прокладку 8 между блоком и головкой цилиндра. В нижней части гильза уплотняется двумя резиновыми кольцами 7. Преимущественное применение в двигателях мокрых гильз связано с тем, что они обеспечивают лучший отвод тепла, в результате чего повышаются работоспособность и срок службы деталей цилиндропоршневой группы, снижаются затраты, связанные с ремонтом двигателей.

Головка блока цилиндров устанавливается сверху блока цилиндров. В головке блока цилиндров, отливаемой обычно из чугуна или алюминиевого сплава, расположены вихревые камеры сгорания или предкамеры, в которых установлены впускные и выпускные клапаны, свечи зажигания или форсунки. Детали и узлы привода клапанного механизма крепятся на головке блока цилиндров. Основными требованиями к конструкции головки являются высокая прочность и жесткость при механических и термических перегрузках; исключение местных перегревов и коробления при рабочих температурах; рациональное размещение по размерам и форме клапанов, удобство регулировки клапанного механизма, технологичность конструкции и малый расход металла. В большинстве двигателей применяют общие головки для каждого ряда цилиндров.

Коренные подшипники коленчатого вала. Работа в тяжелых условиях характеризуется воздействием больших переменных по величине и направлению динамических нагрузок. Высокие скорости вращения коленчатого вала способствуют значительному нагреву подшипникового узла и вызывают механический износ подшипников. В автомобильных двигателях применяют коренные подшипники качения и скольжения. Преимуществами подшипников качения, в большинстве случаев роликовых, являются меньшая чувствительность к недостатку смазочного материала и меньшее сопротивление вращению вала при пуске холодного двигателя. Коренные подшипники скольжения выполняют виде сменных вкладышей, которые устанавливают в соответствующих гнездах картера. К преимуществам подшипников скольжения относятся простота конструкции, незначительная чувствительность к ударным нагрузкам и малое, по сравнению с подшипниками качения, гидродинамическое сопротивление при высоких скоростях вращения коленчатого вала.

Детали поршневой группы воспринимают силу давления газов и передают ее шатуну. Эта группа деталей обеспечивает уплотнение рабочей полости цилиндре. К деталям поршневой группы относится поршень с поршневыми кольцами и поршневой палец. Условия работы поршня характеризуются большими механическими и тепловыми нагрузками. Трение поршня о стенки цилиндра вызывает механический износ поршня, а воздействие на его поверхность газов высокой температуры, содержащих агрессивные соединения, — эрозионный и коррозийный износ. Конструкция поршня (рис.2.51) в сочетании с элементами конструкции цилиндра должна обеспечить высокую жесткость при малой массе; надежную герметизацию рабочей полости цилиндра; долговечность; малый расход масла; минимальную тепловосприимчивость днища поршня и хороший отвод теплоты от днища поршня. К основным элементам поршня относятся днище и боковые стенки. Днища поршней могут иметь разнообразную форму. На боковых стенках поршня размещены основные конструктивные элементы поршневой группы. В стенках поршня проточены канавки для поршневых колец и обработаны бобышки для установки поршневого пальца. Боковые стенки поршня должны быть жесткими и прочными при минимально возможной массе поршня. Основные размеры поршня обусловлены конструктивными соображениями.

Детали поршневой группы воспринимают силу давления газов и передают ее шатуну. Эта группа деталей обеспечивает уплотнение рабочей полости цилиндре. К деталям поршневой группы относится поршень с поршневыми кольцами и поршневой палец. Условия работы поршня характеризуются большими механическими и тепловыми нагрузками. Трение поршня о стенки цилиндра вызывает механический износ поршня, а воздействие на его поверхность газов высокой температуры, содержащих агрессивные соединения, — эрозионный и коррозийный износ. Конструкция поршня (рис.2.51) в сочетании с элементами конструкции цилиндра должна обеспечить высокую жесткость при малой массе; надежную герметизацию рабочей полости цилиндра; долговечность; малый расход масла; минимальную тепловосприимчивость днища поршня и хороший отвод теплоты от днища поршня. К основным элементам поршня относятся днище и боковые стенки. Днища поршней могут иметь разнообразную форму. На боковых стенках поршня размещены основные конструктивные элементы поршневой группы. В стенках поршня проточены канавки для поршневых колец и обработаны бобышки для установки поршневого пальца. Боковые стенки поршня должны быть жесткими и прочными при минимально возможной массе поршня. Основные размеры поршня обусловлены конструктивными соображениями.

Поршневой палец относится к числу наиболее нагруженных деталей кривошипно-шатунного механизма. Он подвергается действию сил давления газов и сил инерции, а также нагревается теплотой, передающейся от поршня и выделяющейся при трении пальца во втулке шатуна и в бобышках поршня, Поршневой, палец представляет собой гладкий цилиндрический стержень. Для снижения массы он выполняется пустотелым.

Поршневой палец относится к числу наиболее нагруженных деталей кривошипно-шатунного механизма. Он подвергается действию сил давления газов и сил инерции, а также нагревается теплотой, передающейся от поршня и выделяющейся при трении пальца во втулке шатуна и в бобышках поршня, Поршневой, палец представляет собой гладкий цилиндрический стержень. Для снижения массы он выполняется пустотелым.

Поршневые кольца (рис.2.51)обеспечивают герметичность рабочей полости цилиндра, отвод теплоты от головки поршня и предотвращают перекачку масла из картера в камеру сгорания. Поршневые кольца современных двигателей работают в тяжелых условиях, характеризующихся воздействием высокого давления и температуры газов, сил инерции и трения. По назначению поршневые кольца делятся на компрессионные и маслосъемные. Основное назначение компрессионных колец заключается в уплотнении рабочей полости цилиндра. Маслосъемные кольца предназначены для снятия излишнего масла с поверхности цилиндра и предотвращения его проникновения в камеру сгорания. Для всех форм колец характерна малая опорная поверхность, что обеспечивает достаточно высокое давление кольца на стенку цилиндра, необходимое для эффективного удаления смазочного материала. Для изготовления поршней применяют литейные и деформируемые алюминиевые сплавы типа  и

и  . Для изготовления чугунных поршней используют серые и ковкие чугуны. Поршневые пальцы форсированных двигателей изготовляют из легированных, пригодных для цементации, сталей 20Х, 12ХНЗА, 18Х2Н4МА (ГОСТ 4543—71*).

. Для изготовления чугунных поршней используют серые и ковкие чугуны. Поршневые пальцы форсированных двигателей изготовляют из легированных, пригодных для цементации, сталей 20Х, 12ХНЗА, 18Х2Н4МА (ГОСТ 4543—71*).

Детали шатунной группы и коленчатого вала. Детали шатунной группы соединяют поршни, совершающие возвратно-поступательное движение, с вращающимся коленчатым валом. К деталям шатунной группы относятся шатун, крышки кривошипной головки с деталями крепления и шатунные подшипники. Шатун передает усилия от поршня на коленчатый вал. При осуществлении рабочего цикла шатун подвергается воздействию сил давления газов и инерционных сил, изменяющихся по величине и направлению. К конструкции шатуна предъявляют следующие требования: высокие прочность и жесткость; простота конструкции; возможность прохода кривошипной головки через цилиндр при сборке двигателя.

Шатун (рис.2.52) имеет поршневую и кривошипную головки и стержень. Поршневая головка шатуна, как правило, выполняется неразъемной. Конструкция поршневой головки зависит от размера и способа установки поршневого пальца.

Шатун (рис.2.52) имеет поршневую и кривошипную головки и стержень. Поршневая головка шатуна, как правило, выполняется неразъемной. Конструкция поршневой головки зависит от размера и способа установки поршневого пальца.

Стержень шатуна изготовляют двутаврового сечения с полками, перпендикулярными к плоскости качания шатуна. Такой стержень хорошо штампуется и имеет большую жесткость при относительно малой массе. Шатуны карбюраторных двигателей изготовляют из углеродистых легированных сталей марок 40 и 45 или 40ХН. Шатуны форсированных дизелей выполняют из сталей 45 40Х, а в отдельных конструкциях — из легированных сталей 18Х2Н4МА. Кривошипная головка шатуна обычно изготовляется разъемной. Разъем кривошипной головки расположен в плоскости, перпендикулярной оси стержня, или под углом 30, 45 или 60° к оси стержня. Шатунные подшипники современных автомобильных двигателей выполнены в виде вкладышей, конструкция и материалы которых аналогичны коренным подшипникам коленчатого вала.

Шатунные болты обеспечивают соединение крышки кривошипной головки с шатуном и изготовляют из хромистых сталей (38ХА), обладающих высокими механическими свойствами.

В группу деталей коленчатого вала входит коленчатый вал, противовесы, маховик, распределительная шестерня, шкив привода вспомогательных механизмов, узел осевой фиксации и детали маслоуплотняющих устройств.

Коленчатый вал воспринимает совершаемую в цилиндрах работу газов, передает ее в виде крутящего момента на трансмиссию и приводит в действие различные механизмы и агрегаты двигателя. Условия работы вала отличаются значительными знакопеременными механическими нагрузками, большими силами трения в опорах и высокой скоростью вращения. Сложные условия нагружения и необходимость равномерного изменения крутящего момента и равномерности хода двигателя определяют основные требования к конструкции коленчатых валов, которые должны обеспечить равномерное изменение крутящего момента, хорошую уравновешенность, высокую изгибную и крутильную жесткость, усталостную прочность, износостойкость трущихся поверхностей, умеренные напряжения от крутильных колебаний.

Основными элементами коленчатого вала (рис.2.53) являются коренные и шатунные шейки, щеки, устройства для отбора мощности и фиксации коленчатого вала, а также уплотнения. Коренные и шатунные шейки вместе со щеками образуют кривошипы коленчатого вала. Коленчатый вал обычно изготовляют в виде цельной штампованной детали из углеродистой или легированной стали. В зависимости от числа опор различают полноопорные и неполноопорные валы. В первых коренные шейки выполняют после каждого цилиндра или отсека цилиндров. Коренные шейки, как правило, имеют одинаковый диаметр.

Основными элементами коленчатого вала (рис.2.53) являются коренные и шатунные шейки, щеки, устройства для отбора мощности и фиксации коленчатого вала, а также уплотнения. Коренные и шатунные шейки вместе со щеками образуют кривошипы коленчатого вала. Коленчатый вал обычно изготовляют в виде цельной штампованной детали из углеродистой или легированной стали. В зависимости от числа опор различают полноопорные и неполноопорные валы. В первых коренные шейки выполняют после каждого цилиндра или отсека цилиндров. Коренные шейки, как правило, имеют одинаковый диаметр.

Маховик служит для облегчения пуска двигателя и более равномерного вращения коленчатого вала многоцилиндрового двигателя при его работе в режиме холостого хода для обеспечения вывода поршней из мертвых точек, снижения кратковременных перегрузок при трогании автомобиля с места и передачи крутящего момента агрегатам трансмиссии на всех режимах работы двигателя. Маховик изготавливают из чугуна и динамически балансируют в сборе с коленчатым валом.

Механизм газораспределения. предназначен для обеспечения своевременного действия впускных и выпускных органов двигателя, для максимально возможного наполнения цилиндров свежим зарядом (в дизеле — воздухом, в карбюраторном двигателе — горючей смесью) и наилучшей очистки цилиндров от отработавших газов.

Различают клапанные и золотниковые механизмы газораспределения. В ДВС широкое распространение получили клапанные механизмы газораспределения, которые отличаются простотой конструкции и высокой надежностью в работе. Основными элементами клапанного механизма являются впускные и выпускные клапаны и распределительный вал.

В зависимости от размещения клапанов различают механизмы с нижним и верхним расположением клапанов. По месту размещения распределительного вала механизмы газораспределения разделяются на механизмы с верхним и нижним расположением распределительных валов.

При нижнем расположении клапана конструкция механизма упрощается, распределительный вал располагается в картере вблизи коленчатого вала, высота головки цилиндров и двигателя в целом уменьшается. Однако при нижнем расположении клапанов невозможно получить высокую степень сжатия. При верхнем расположении клапаны размещены в головке цилиндра над поршнем параллельно оси цилиндра или под углом к ней. Камера сгорания в этом случае компактна, а степень сжатия высокая.

Число клапанов в цилиндре зависит главным образом от размера цилиндра. В двигателях с диаметром цилиндра менее 120 мм предусмотрено два клапана. При диаметрах 140 мм и выше для увеличения проходных сечений и уменьшения массы клапанов, их число возрастает до четырех.

Детали механизма газораспределения. К деталям механизма газораспределения относятся клапаны с седлами и направляющими втулками, пружины с деталями крепления, коромысла, траверсы, рычаги, штанги, толкатели, распределительные валы, шестерни, цепи, натяжные механизмы и т. д. Клапаны механизма газораспределения работают в наиболее тяжелых условиях. Головки клапанов, образующие часть внутренней поверхности камеры сгорания, подвергаются значительным механическим и тепловым нагрузкам. Поэтому для изготовления выпускных клапанов применяются жаростойкие стали. Впускные клапаны, омываемые в процессе впуска воздухом или горючей смесью, нагреваются меньше, их температура обычно не превышает 573—673 К. Для изготовления впускных клапанов используют хромистые стали. Пружины клапанов предназначены для удержания клапанов в закрытом состоянии после прекращения воздействия кулачков распределительного вала или других деталей привода. Пружины клапанов работают при резко меняющихся динамических нагрузках. Этим определяется выбор материала, качество обработки и конструкция пружин. Для их изготовления используют высококачественную проволоку из сталей 65Г, 50ХГА. Для предохранения от коррозии поверхность пружин подвергают лужению, оцинковыванию или кадмированию, а для повышения усталостной прочности пружины подвергаются дробеструйной обработке.

Направляющая втулка клапана запрессована в головку блока цилиндров или в блок цилиндров и предохраняет их от износа при возвратно-поступательном движении клапана. Движение клапана во втулке происходит в условиях недостаточного смазывания и повышенных температур. Через втулку осуществляется также отвод теплоты от клапана. Поэтому материал втулки должен быть износостойким и теплопроводным. Для изготовления втулок используют перлитовый чугун, бронзу и порошковые материалы.

Седла клапанов предназначены для повышения износостойкости опорной поверхности гнезда клапана. При работе двигателя седла находятся под воздействием горячих газов и подвергаются ударным нагрузкам при периодическом действии клапанов. Через седла осуществляется основной отвод теплоты от головки клапана. Поэтому материалы седла должны обладать высокими теплопроводностью, износостойкостью и твердостью. Для изготовления седел используют специальный чугун, легированные стали, а в некоторых случаях порошковые материалы.

Коромысло представляет собой двуплечий рычаг, на один конец которого воздействует ведущая деталь, обычно штанга, а на другой конец — стержень клапана. Надежная работа механизма газораспределения может быть обеспечена только при коромыслах, которые имеют возможно минимальные моменты инерции, высокую прочность и достаточную жесткость.

Штанга представляет собой стержень или тонкостенную трубку, с помощью которой осуществляется передача движения от толкателя к коромыслу или рычагу. Основными требованиями к штанге являются устойчивость по отношению к продольному изгибу, износостойкость рабочих поверхностей и малая масса.

Толкатель служит для передачи усилия на штангу (при верхних клапанах) или непосредственно клапану. При передаче усилия на штангу толкатель разгружает ее от воздействия боковых сил набегающего кулачка распределительного валя. Толкатели подвергаются действию переменных нагрузок, имеющих динамический характер. В соответствии с условиями работы толкатель должен иметь износостойкие рабочие поверхности и обладать возможно малой массой. Для уменьшения массы толкатели выполняют пустотелыми. В зависимости от формы головки толкатели делятся на плоские, сферические и роликовые.

Распределительный вал осуществляет передачу движения от коленчатого вала к клапанам непосредственно или через детали привода (толкатель, штангу, коромысло). В процессе работы распределительные валы подвергаются изгибу и скручиванию; на кулачки вала действуют контактные нагрузки, способствующие износу рабочих поверхностей кулачков.

Лекция 16. Система охлаждения представляет собой совокупность агрегатов, устройств и механизмов, обеспечивающих поддержание температуры деталей двигателя, соприкасающихся с горячими газами, в допустимых пределах. В ДВС находят применение системывоздушного и жидкостного охлаждения. В системе воздушного охлаждения теплота от стенок цилиндра и головок передается воздуху, обдувающему двигатель, и рассеивается в атмосфере. В системе жидкостного охлаждения теплота, отводимая от двигателя, передается жидкости, прокачиваемой через двигатель, затем от жидкости воздуху; после этого теплота рассеивается в окружающей среде. Обе системы охлаждения способны обеспечить нормальное тепловое состояние двигателя. Так как системы имеют различные свойства, при выборе того или другого типа системы необходимо учитывать назначение двигателя, условия эксплуатации и т. п.

Основным преимуществом воздушной системы охлаждения является отсутствие жидкостной системы, водяной рубашки, водяного насоса и радиатора. Таким образом, объемно-массовые показатели системы воздушного охлаждения меньше, а эксплуатационная надежность выше. Двигатели воздушного охлаждения быстрее прогреваются после пуска, что приводит к снижению износа цилиндров и поршневых колец. Однако воздушная система охлаждения уступает жидкостной.

Преимуществами жидкостной системы являются более равномерное охлаждение цилиндров, легкий пуск двигателя вследствие меньших зазоров между поршнем и цилиндром, а также возможность выполнения блочной конструкции цилиндров, способствующей повышению жесткости двигателя. Система жидкостного охлаждения находит широкое применение для форсированных карбюраторных двигателей и дизелей. Жидкостная система охлаждения имеет следующие основные элементы: рубашка охлаждения двигателя, центробежный насос, трубопроводы, радиатор, вентилятор, расширительный бачок, термостат и датчик с указателем температуры охлаждающей жидкости (рис.2.56).

Преимуществами жидкостной системы являются более равномерное охлаждение цилиндров, легкий пуск двигателя вследствие меньших зазоров между поршнем и цилиндром, а также возможность выполнения блочной конструкции цилиндров, способствующей повышению жесткости двигателя. Система жидкостного охлаждения находит широкое применение для форсированных карбюраторных двигателей и дизелей. Жидкостная система охлаждения имеет следующие основные элементы: рубашка охлаждения двигателя, центробежный насос, трубопроводы, радиатор, вентилятор, расширительный бачок, термостат и датчик с указателем температуры охлаждающей жидкости (рис.2.56).

Для обеспечения принудительной циркуляции охлаждающей жидкости в системе охлаждения на входе в рубашку охлаждения двигателя установлен одноступенчатый насос центробежного типа.

Центробежные насосы имеют простую конструкцию, компактны; они способны свободно пропускать охлаждающую жидкость при неработающем двигателе, что создает термосифонную циркуляцию жидкости после остановки прогретого двигателя и исключает опасность местных перегревов. Привод водяного насоса автомобильных двигателей обеспечивают с помощью шкивов и клиновых ремней.

Радиатор предназначен для рассеивания (отвода) теплоты, отдаваемой от двигателя охлаждающей жидкостью, и представляет собой теплообменный аппарат с перекрестным током теплоносителей. Главными элементами радиатора являются коллекторы для охлаждающей жидкости и расположенная между ними охлаждающая решетка.

В системах охлаждения двигателей преимущественное распространение получили радиаторы с трубчато-пластинчатыми и трубчато-ленточными охлаждающими решетками.

Воздушные тракты жидкостной системы охлаждения двигателей обеспечивают необходимую теплоотдачу от радиатора и рассеивание полученной теплоты в окружающей среде. К основным элементам воздушной системы относятся воздуховоды, подводящие воздух к радиатору и отводящие нагретый воздух в атмосферу, а также воздушные каналы в радиаторе, различные устройства для регулирования количества воздуха, проходящего по системе, и вентилятор, создающий непрерывный воздушный поток

В жидкостных системах охлаждения двигателей применяются исключительно осевые вентиляторы с 4—6 лопастями. Вентиляторы такого типа имеют небольшие размеры в осевом направлении и легко размещаются между радиатором и двигателем.

Расчет системы охлаждения. Исходная величина для расчета элементов системы охлаждения – количество теплоты (  , которое необходимо отвести от двигателя в охлаждающую среду.

, которое необходимо отвести от двигателя в охлаждающую среду.

где

где  - удельное количество теплоты (

- удельное количество теплоты (  );

);  - эффективная мощность (

- эффективная мощность (  );

);  - количество теплоты, введенной в цилиндры (

- количество теплоты, введенной в цилиндры (  );

);  - коэффициент относительного отвода теплоты,

- коэффициент относительного отвода теплоты,  ;

;  - часовой расход топлива (

- часовой расход топлива (  );

);  - низшая теплота сгорания топлива (

- низшая теплота сгорания топлива (  ).

).

На основании статистических данных для различных типов двигателей удельное количество теплоты составляет:

- для карбюраторных;

- для карбюраторных;

- для дизелей.

- для дизелей.

Для ориентировочных расчетов четырехтактных двигателей количество теплоты может быть подсчитано по эмпирической формуле в зависимости от параметров двигателя

где

где  - коэффициент пропорциональности;

- коэффициент пропорциональности;  - число цилиндров;

- число цилиндров;  - диаметр цилиндра (

- диаметр цилиндра (  );

);  - частота вращения коленчатого вала (

- частота вращения коленчатого вала (  );

);  - коэффициент избытка воздуха;

- коэффициент избытка воздуха;  - показатель степени.

- показатель степени.

Расчет системы охлаждения сводится к расчету основных параметров радиатора, к которым относятся: поверхность охлаждения радиатора  , омываемая воздухом; фронтальная поверхность радиатора

, омываемая воздухом; фронтальная поверхность радиатора  ; глубина радиатора – расстояние между передней и задней стенками его решетки по ходу воздуха

; глубина радиатора – расстояние между передней и задней стенками его решетки по ходу воздуха  .

.

1. Количество жидкости (  ), циркулирующей в системе охлаждения в единицу времени

), циркулирующей в системе охлаждения в единицу времени

где  - теплоемкость циркулирующей жидкости:

- теплоемкость циркулирующей жидкости:  - для воды;

- для воды;  - для этиленгликолиевых смесей;

- для этиленгликолиевых смесей;  - перепад температур охлаждающей жидкости в радиаторе, т.е.

- перепад температур охлаждающей жидкости в радиаторе, т.е.  ;

;

2. Поверхность охлаждающего радиатора (  )

)

где  - полный коэффициент теплопередачи, который зависит от многих факторов: конструкции радиатора (трубок, ребер, качества пайки), скорости жидкости и воздуха. Однако его можно принять:

- полный коэффициент теплопередачи, который зависит от многих факторов: конструкции радиатора (трубок, ребер, качества пайки), скорости жидкости и воздуха. Однако его можно принять:

- для карбюраторных;

- для карбюраторных;

- для дизелей;

- для дизелей;  - средняя температура жидкости в радиаторе;

- средняя температура жидкости в радиаторе;  - средняя температура воздуха, проходящего через радиатор.

- средняя температура воздуха, проходящего через радиатор.

Для существующих конструкций систем жидкостного охлаждения удельная поверхность охлаждения радиатора  составляет:

составляет:  - для легковых автомобилей;

- для легковых автомобилей;  - для грузовых автомобилей. Удельная емкость системы охлаждения составляет:

- для грузовых автомобилей. Удельная емкость системы охлаждения составляет:  - для легковых автомобилей;

- для легковых автомобилей;  - для грузовых автомобилей.

- для грузовых автомобилей.

3. Расход воздуха через радиатор, при этом принимаем, что количество теплоты отводимой от двигателя и передаваемой через охлаждающую жидкость равными.

где  - теплоемкость воздуха;

- теплоемкость воздуха;  - перепад температур воздуха в радиаторе, т.е.

- перепад температур воздуха в радиаторе, т.е.  при этом

при этом  ;

;  - плотность воздуха при средней его температуре в радиаторе, которая определяется по формуле

- плотность воздуха при средней его температуре в радиаторе, которая определяется по формуле  ;

;  - атмосферное давление

- атмосферное давление  ;

;  - удельная газовая постоянная для воздуха;

- удельная газовая постоянная для воздуха;  - средняя температура воздуха, проходящего через радиатор.

- средняя температура воздуха, проходящего через радиатор.

4. Фронтальная поверхность решетки радиатора, выполненная в виде квадрата с целью получения коэффициента обдува равным единицы определяется по формуле  где

где  - скорость воздуха перед фронтом радиатора без учета скорости движения машины.

- скорость воздуха перед фронтом радиатора без учета скорости движения машины.

5. Глубину радиатора определяют по найденным значениям поверхности охлаждения радиатора и фронтальной поверхности решетки радиатора  где

где  - коэффициент компактности радиатора.

- коэффициент компактности радиатора.

Система смазки двигателя. Подвод к трущимся деталям достаточного количества масла необходим для уменьшения трения за счет создания масляной пленки между сопряженными деталями, для охлаждения их поверхности, удаления частиц металла, образующихся вследствие износа, и защиты деталей от коррозии. К смазочной системе предъявляют следующие требования: надежная бесперебойная подача масла к трущимся деталям в количестве, достаточном для отвода теплоты, выделяющейся в результате трения; постоянная очистка масла от продуктов износа, механических примесей и продуктов разложения масла; поддержание в заданных пределах температуры масла, поступающего в двигатель; возможность быстрого прогрева масла после пуска холодного двигателя; простота и удобство эксплуатации при минимальных затратах па обслуживание. Наиболее нагруженные сопряжения в ДВС — коренные и шатунные подшипники коленчатого и распределительного валов. Поэтому способ подвода масла к ним лежит в основе классификации смазочных систем. По данному признаку смазочные системы подразделяют на три вида: принудительные, разбрызгиванием и комбинированные. Комбинированная смазочная система применяется в двигателях большинства автомобилей, при которой наиболее нагруженные детали смазываются под давлением, а остальные — разбрызгиванием.

Смазочная система двигателя включает: масляный шестеренный насос, фильтр (маслоочиститель), маслозаливную горловину с пробкой, стержень для измерения уровня масла, поддон картера двигателя, датчик и указатель давления (температуры) масла или контрольную лампу давления и систему вентиляции картера.  ния.

ния.

Масляные насосы применяются для подачи под давлением масла в смазочной системе. В автомобильных двигателях наибольшее распространение получили шестеренные насосы. Насосы такого типа обеспечивают возможность создания равномерного потока масла с заданным давлением и расходом, имеют небольшие размеры и массу, просты в изготовлении и надежны в работе. В смазочных системах с мокрым картером шестеренные насосы выполняются с одной парой зубчатых колес— односекционными. Основу масляного насоса (рис.2.58) составляют два цилиндрических зубчатых колеса, находящихся в постоянном зацеплении и вращающихся в разные стороны. Ведущая и ведомая шестерни размещены в корпусе с минимальными торцовыми и радиальными зазорами. Ведомая шестерня свободно сидит на оси. При работе насоса масло, поступая в корпус, заполняет полость разрежения

Масляные насосы применяются для подачи под давлением масла в смазочной системе. В автомобильных двигателях наибольшее распространение получили шестеренные насосы. Насосы такого типа обеспечивают возможность создания равномерного потока масла с заданным давлением и расходом, имеют небольшие размеры и массу, просты в изготовлении и надежны в работе. В смазочных системах с мокрым картером шестеренные насосы выполняются с одной парой зубчатых колес— односекционными. Основу масляного насоса (рис.2.58) составляют два цилиндрических зубчатых колеса, находящихся в постоянном зацеплении и вращающихся в разные стороны. Ведущая и ведомая шестерни размещены в корпусе с минимальными торцовыми и радиальными зазорами. Ведомая шестерня свободно сидит на оси. При работе насоса масло, поступая в корпус, заполняет полость разрежения  . При вращении шестерен масло в полости

. При вращении шестерен масло в полости  заполняет объем впадин, которые освобождаются выходящими из зацепления зубьями, и переносится в полость нагнетания

заполняет объем впадин, которые освобождаются выходящими из зацепления зубьями, и переносится в полость нагнетания  , где зубья входят в зацепление и вытесняют масло из впадин. Путь масла показан на схеме стрелками.

, где зубья входят в зацепление и вытесняют масло из впадин. Путь масла показан на схеме стрелками.

Масляные фильтры (маслоочистители) применяются для очистки масла от продуктов износа и других механических примесей и представляет собой фильтр, через который проходит все масло, подаваемое насосом. Такие фильтры называ.тся полнопоточными.

Масляные фильтры (маслоочистители) применяются для очистки масла от продуктов износа и других механических примесей и представляет собой фильтр, через который проходит все масло, подаваемое насосом. Такие фильтры называ.тся полнопоточными.

В автомобильных двигателях применяют фильтры грубой и тонкой очистки с фильтрующими элементами различной конструкции и центробежные фильтры (центрифуги).

На рис.2.59 представлен полнопоточный фильтр грубой и тонкой очистки масла. Фильтр состоит из корпуса 5, сменного картонного фильтрующего элемента 6, крышки 9, резиновых уплотнительных колец 2 и 7, перепускного клапана 8, центрального стяжного болта 3, спускной пробки 1. На фильтре двигателя ГАЗ-24 установлены два преобразователя давления масла в системе и лампы аварийного падения давления масла.

Фильтры тонкой очистки обеспечивают очистку масла от механических частиц размером до 0,001 мм. В зависимости от материала фильтрующего элемента они делятся на бумажные, картонные и фильтры с поглощающими массами.

Наряду с фильтрами тонкой очистим контактного типа широкое распространение получили центробежные фильтры (центрифуги), которые имеют важные преимущества по сравнению с контактными фильтрами (отсутствие сменных элементов; высокая фильтрующая способность при малом сопротивлении фильтра; небольшие размеры. Следует отметить, что недостатком центрифуг является резкое ухудшение фильтрации масла при понижении его температуры и повышении вязкости,

Масляные радиаторы. Для охлаждения масла в двигателях применяют масляные радиаторы. Они могут быть водомасляными и воздушно-масляными. В радиаторах первого типа трубки с нагретым маслом омываются охлаждающей жидкостью. В радиаторах второго типа масляные трубки обдуваются потоком воздуха, создаваемым вентилятором.

Воздушно-масляные радиаторы получили наибольшее распространение, так как они надежны в эксплуатации, интенсивно охлаждают масло и удобно компонуются с водяным радиатором.

Вентиляция картера. При работе двигателя отработавшие газы через неплотности поршневых колец проникают в картер, создают избыточное давление и опасность выбрасывания масла из картера через уплотнения. Вентиляция картера предназначена для удаления картерных газов. Отсос картерных газов уменьшает старение масла, а также, создавая разрежение в поддоне, предотвращает возможность утечки масла через уплотнения. На автомобильных двигателях применяют открытые и закрытые системы  вентиляции картеров. Открытая вентиляция (рис.2.60) картерных газов осуществляется через сапун, который представляет собой стакан, установленный на блоке цилиндров двигателя. Для предотвращения выброса масла из картера и попадания в него пыли и других механических частиц, находящихся в воздухе, в стакане имеются перегородки и воздушные фильтры. Недостатком открытой вентиляции является ее низкая интенсивность и возможность попадания отработавших газов в кабину или кузов при работе двигателя на стоянке. Другой недостаток состоит в том, что всасывающий тракт, включая карбюратор, загрязняется отложениями картерных газов, что нарушает работу карбюратора.

вентиляции картеров. Открытая вентиляция (рис.2.60) картерных газов осуществляется через сапун, который представляет собой стакан, установленный на блоке цилиндров двигателя. Для предотвращения выброса масла из картера и попадания в него пыли и других механических частиц, находящихся в воздухе, в стакане имеются перегородки и воздушные фильтры. Недостатком открытой вентиляции является ее низкая интенсивность и возможность попадания отработавших газов в кабину или кузов при работе двигателя на стоянке. Другой недостаток состоит в том, что всасывающий тракт, включая карбюратор, загрязняется отложениями картерных газов, что нарушает работу карбюратора.

При закрытой системе вентиляции интенсивность отсоса картерных газов значительно повышается, а в поддоне создается разрежение, надежно предотвращающее утечку масла через уплотнения.

Расчет системы смазки сводится к расчету масляного насоса, который заключается в определении размеров его шестерен. Этому расчету предшествует определение циркуляционного расхода масла в системе.

Циркуляционный расход  масла зависит от количества отводимой им от двигателя теплоты

масла зависит от количества отводимой им от двигателя теплоты  . В соответствии с данными теплового баланса величина

. В соответствии с данными теплового баланса величина  (кДж/с) для современных автомобильных двигателей составляет 1,5-3,0% от общего количества теплоты

(кДж/с) для современных автомобильных двигателей составляет 1,5-3,0% от общего количества теплоты  , введенной в двигатель с топливом:

, введенной в двигатель с топливом:  . Количество теплоты, выделяемой топливом в течение 1 с:

. Количество теплоты, выделяемой топливом в течение 1 с:  . Циркуляционный расход масла (м3/с) при заданной величине

. Циркуляционный расход масла (м3/с) при заданной величине  будет равен

будет равен

где  — плотность масла;

— плотность масла;  - средняя теплоемкость масла;

- средняя теплоемкость масла;

- температура нагрева масла в двигателе.

- температура нагрева масла в двигателе.

Для стабилизации давления масла в системе двигателя циркуляционный расход масла обычно увеличивают в 2 раза. В связи с утечкой масла через торцовые и радиальные зазоры насоса расчетную производительность его определяют с учетом объемного коэффициента подачи  , который изменяется в пределах 0,6+0,8 по формуле:

, который изменяется в пределах 0,6+0,8 по формуле:  .

.

При расчете насоса принимают, что объем зуба шестерни (м3) равен объему впадины между зубьями:  . где

. где  — диаметр начальной окружности шестерни;

— диаметр начальной окружности шестерни;  — высота зуба;

— высота зуба;  — длина зуба;

— длина зуба;  - модуль заципления, который принимается

- модуль заципления, который принимается  ;

;  - число зубьев шестерни.

- число зубьев шестерни.

Расчетная производительность насоса  ,

,

где  — частота вращения шестерни,

— частота вращения шестерни,  .

.

Окружная скорость вращения шестерни на внешнем диаметре не должна превышать 8-10 м/с. При больших значениях скорости коэффициент подачи насоса значительно уменьшается.

Задавшись значениями  , z и окружной скорость вращения шестерни, определяют длину зуба (м):

, z и окружной скорость вращения шестерни, определяют длину зуба (м):

Мощность (кВт), затрачиваемая на привод масляного насоса:  ,

,

где  — рабочее давление масла в системе (в карбюраторных двигателях

— рабочее давление масла в системе (в карбюраторных двигателях  ; в дизелях

; в дизелях  );

);  - механический КПД масляного насоса.

- механический КПД масляного насоса.

Лекция 17. Система питания двигателя обеспечивает хранение и транспортировку топлива, очистку топлива и подачу его из баков к карбюратору или топливному насосу высокого давления, дозирование и подачу топлива или топливовоздушной смеси в цилиндры двигателя в соответствии с нагрузкой и порядком работы цилиндров, снабжение двигателя очищенным от пыли воздухом и отвод в атмосферу отработавших газов. Основными требованиями к системе питания являются обеспечение длительной работы двигателя без дозаправки и без изменения начальных регулировок и заметных износов; простота конструкции, удобство обслуживания и ремонта. Системы питания автомобильных карбюраторных двигателей и дизелей имеют много общих агрегатов и узлов. Однако в конструкциях этих систем имеются принципиальные различия. Приготовление и подача к цилиндрам карбюраторного двигателя горючей смеси, регулирование ее количества и состава осуществляется системой питания, работа которой оказывает большое влияние на все основные показатели двигателя (мощность, экономичность, токсичность отработавших газов и т. п.). Принципиальная схема системы питания карбюраторных двигателей представлена на рис.2.61. Принцип работы системы питания заключается в следующем.

Лекция 17. Система питания двигателя обеспечивает хранение и транспортировку топлива, очистку топлива и подачу его из баков к карбюратору или топливному насосу высокого давления, дозирование и подачу топлива или топливовоздушной смеси в цилиндры двигателя в соответствии с нагрузкой и порядком работы цилиндров, снабжение двигателя очищенным от пыли воздухом и отвод в атмосферу отработавших газов. Основными требованиями к системе питания являются обеспечение длительной работы двигателя без дозаправки и без изменения начальных регулировок и заметных износов; простота конструкции, удобство обслуживания и ремонта. Системы питания автомобильных карбюраторных двигателей и дизелей имеют много общих агрегатов и узлов. Однако в конструкциях этих систем имеются принципиальные различия. Приготовление и подача к цилиндрам карбюраторного двигателя горючей смеси, регулирование ее количества и состава осуществляется системой питания, работа которой оказывает большое влияние на все основные показатели двигателя (мощность, экономичность, токсичность отработавших газов и т. п.). Принципиальная схема системы питания карбюраторных двигателей представлена на рис.2.61. Принцип работы системы питания заключается в следующем.

Топливный насос 1 начинает работать при вращении коленчатого вала двигателя. Насос засасывает через сетчатый фильтр 12 топливо из бака 11 и по топливопроводу 13 нагнетает его в поплавковую камеру 2 карбюратора. Топливо вытекает при движении поршня вниз под действием разрежения из распылителя 4 поплавковой камеры, а через воздухоочиститель 3 засасывается очищенный воздух. В смесительной камере 5 струя воздуха распыляет топливо и, смешиваясь с ним, образует горючую смесь, которая по трубопроводу через открывающийся впускной клапан 7 поступает в цилиндр 9 (такт впуска). В цилиндре горючая смесь сжимается (такт сжатия) и сгорает (рабочий ход). Через открывающийся выпускной клапан 8 и трубопровод 6, глушитель шума 10 продукты сгорания поступают в атмосферу.

Основными элементами системы питания являются: топливный бак, датчик и указатель количества топлива, топливопроводы, фильтры очистки топлива, топливный насос, воздухоочиститель, система выпуска отработанных газов.

Топливный бак служит для хранения запаса топлива и изготовляется из освинцованного стального листа. Заливная горловина бака герметично закрывается крышкой, отвод пара и топлива и поддержание нормального давления осуществляется при помощи вентиляционной трубки, выведенной в люк заливной горловины, или отверстия в крышке горловины. Фланец с реостатным датчиком указателя уровня топлива в сборе с топливозаборной трубкой, имеющей на конце сетчатый фильтр, укреплен на верхней стенке бака. Поплавок реостатного датчика помещен внутри бака. Из бака бензин по топливопроводам поступает к карбюратору. Бензин проходит очистку через специальные фильтры на этапе заливки в бак, через сетку, которая расположена на топливозаборнике внутри бака и через топливный фильтр, расположенный в моторном отсеке.

Топливный насос предназначен для подачи топлива из бака в карбюратор под давлением. Наибольшее распространение в карбюраторных двигателях в настоящее время получили диафрагменные бензиновые насосы (рис.2.62).

Насос состоит из трех основных частей: корпуса, который состоит из верхней и нижней частей, и крышки, которая образует вмести с верхней частью корпуса отстойник. Между верхней и нижней частями корпуса установлены три диафрагмы, соединенные с верхним концом штока 12. Являясь рабочими, две верхние диафрагмы служат для подачи топлива, а нижняя, предохранительная, не допускает попадания топлива в картер двигателя при разрыве верхних диафрагм. На шток под диафрагмами закрепляется сжатая пружина 11. Шток 12 своим Г-образным хвостовиком устанавливается в прорезь балансира, что позволяет вынимать узел с диафрагмами без разборки рычажного привода. Сетчатый фильтр, впускной и выпускной клапаны с пружинами помещены в верхней части корпуса.

Насос состоит из трех основных частей: корпуса, который состоит из верхней и нижней частей, и крышки, которая образует вмести с верхней частью корпуса отстойник. Между верхней и нижней частями корпуса установлены три диафрагмы, соединенные с верхним концом штока 12. Являясь рабочими, две верхние диафрагмы служат для подачи топлива, а нижняя, предохранительная, не допускает попадания топлива в картер двигателя при разрыве верхних диафрагм. На шток под диафрагмами закрепляется сжатая пружина 11. Шток 12 своим Г-образным хвостовиком устанавливается в прорезь балансира, что позволяет вынимать узел с диафрагмами без разборки рычажного привода. Сетчатый фильтр, впускной и выпускной клапаны с пружинами помещены в верхней части корпуса.

Воздухоочиститель очищает воздух, поступающий в карбюратор для приготовления горючей смеси, от механических примесей. Воздухоочиститель со сменным сухим фильтрующим элементом устанавливается на входной патрубок карбюратора. Он имеет корпус 10 (рис.2.63), приемный патрубок 13, фильтрующий элемент 3, крышку 4 и патрубки 9 и 8 соответственно для подвода и отвода картерных газов. К приемному патрубку 13 присоединяется терморегулятор 2 с заборниками 11 теплого воздуха и 1 — холодного.

Для автоматического управления термосиловым элементом в терморегуляторе устанавливается заслонка.

Трубопроводы. Впускной трубопровод предназначен для подогрева горючей смеси для лучшего испарения топлива. Для этого впускной трубопровод в средней части имеет двойные стенки, между которыми циркулирует жидкость из системы охлаждения двигателя.

Для подогрева горючей смеси к корпусу карбюратора крепится специальный блок, через который циркулирует жидкость системы охлаждения. За счет поверхностного контакта блока подогревается стенка зоны дроссельной заслонки первичной камеры карбюратора на выходе эмульсии из системы холостого хода.

Система выпуска отработавших газов состоит из выпускного трубопровода, глушителей шума газов (основной и дополнительный) с приемной и выпускной трубами. Выпускной трубопровод обычно отливают из чугуна и крепят к блоку или головке двигателя, соединяя с каналами выпускных клапанов и приемной трубой глушителя. Глушитель служит для уменьшения шума при выходе отработавших газов, гасит пламя и искры (рис.2.64). Отработавшие газы, поступая в глушитель, расширяются, давление на выходе падает, и шум уменьшается. Глушитель состоит из внутренней трубы с отверстиями и кожуха. Полость между трубой и кожухом разделена несколькими перегородками. Вследствие прохождения через отверстия и камеры (камеры расположены в шахматном порядке) внутри глушителей, газы уменьшают свою скорость, а следовательно, уменьшается и шум при выхлопах. Глушитель и трубы крепят на кузове автомобиля с помощью кронштейнов и хомутов с эластичными соединениями.

Система выпуска отработавших газов состоит из выпускного трубопровода, глушителей шума газов (основной и дополнительный) с приемной и выпускной трубами. Выпускной трубопровод обычно отливают из чугуна и крепят к блоку или головке двигателя, соединяя с каналами выпускных клапанов и приемной трубой глушителя. Глушитель служит для уменьшения шума при выходе отработавших газов, гасит пламя и искры (рис.2.64). Отработавшие газы, поступая в глушитель, расширяются, давление на выходе падает, и шум уменьшается. Глушитель состоит из внутренней трубы с отверстиями и кожуха. Полость между трубой и кожухом разделена несколькими перегородками. Вследствие прохождения через отверстия и камеры (камеры расположены в шахматном порядке) внутри глушителей, газы уменьшают свою скорость, а следовательно, уменьшается и шум при выхлопах. Глушитель и трубы крепят на кузове автомобиля с помощью кронштейнов и хомутов с эластичными соединениями.

Расчет системы питания автомобильных карбюраторных двигателей сводится к определению основных конструктивных размеров диффузора и жиклера.

Действительный секундный расход воздуха (  ) через диффузор исходя из его размеров определяется уравнением:

) через диффузор исходя из его размеров определяется уравнением:  где

где  - диаметр диффузора (

- диаметр диффузора (  );

);  - коэффициент расхода диффузора;

- коэффициент расхода диффузора;  - разряжение диффузора;

- разряжение диффузора;  - плотность воздуха.

- плотность воздуха.

С другой стороны, расход воздуха через диффузор равен количеству воздуха, поступающему в каждую секунду в цилиндры двигателя при данной частоте вращения.

где

где  - диаметр и ход поршня;

- диаметр и ход поршня;  - частота вращения;

- частота вращения;  - коэффициент наполнения;

- коэффициент наполнения;  - число цилиндров в двигателе.

- число цилиндров в двигателе.

Из вышеприведенных уравнений устанавливается взаимосвязь между разряжением в диффузоре и частотой вращения коленчатого вала  и определяется диаметр диффузора

и определяется диаметр диффузора

Диаметр диффузора подбирается таким образом, чтобы при малой частоте вращения и прикрытой дроссельной заслонке получить скорость воздуха не менее  , а при высокой частоте вращения и полностью открытой дроссельной заслонке — не выше

, а при высокой частоте вращения и полностью открытой дроссельной заслонке — не выше  . При скорости воздуха меньше 40 м/с возможно ухудшение распыления топлива и, следовательно, увеличение удельного расхода топлива, а при скорости воздуха выше 130 м/с возможно снижение наполнения и мощности двигателя.

. При скорости воздуха меньше 40 м/с возможно ухудшение распыления топлива и, следовательно, увеличение удельного расхода топлива, а при скорости воздуха выше 130 м/с возможно снижение наполнения и мощности двигателя.

Расчет жиклеров. Диаметр жиклера должен быть таким, чтобы при данном разряжении в диффузоре обеспечивался необходимый расход топлива. Секундный расход топлива должен быть равен  где

где  - часовой расход топлива.

- часовой расход топлива.

Этим требованиям должна соответствовать и производительность жиклера, которая определяется по формуле  где

где  - диаметр жиклера, м;

- диаметр жиклера, м;  - скорость топлива при истечении из жиклера, м/с;

- скорость топлива при истечении из жиклера, м/с;  - плотность топлива (для бензина рт = 730... 750 кг/м3).

- плотность топлива (для бензина рт = 730... 750 кг/м3).

Из равенства  и

и  , определяем диаметр жиклера

, определяем диаметр жиклера

Скорость истечения топлива из жиклера в значительной степени зависит от его формы. Расчет скорости ведется по формуле  где

где  - расстояние между уровнем топлива в поплавковой камере и устьем распылителя.

- расстояние между уровнем топлива в поплавковой камере и устьем распылителя.

С учетом коэффициента расхода жиклера  скорость топлива при истечении из главного жиклера

скорость топлива при истечении из главного жиклера  , где

, где  . Тогда диаметр главного жиклера будет равен

. Тогда диаметр главного жиклера будет равен

Системы питания дизельных двигателей. По конструктивному исполнению основных элементов системы топливоподачи автомобильных дизелей выполняют двух типов: топливные системы разделенного типа и топливные системы неразделенного типа. Наибольшее применение получила система топливоподачи разделенного типа, когда нагнетательная секция топливного насоса высокого давления и форсунка конструктивно выполнены отдельно и соединены нагнетательным топливопроводом. В топливной системе неразделенного типа используют насосы-форсунки, у которых нагнетательная секция насоса высокого давления и форсунка объединены в одном узле Топливоподающая аппаратура любого типа имеет агрегаты и узлы низкого и высокого давления.

К агрегатам и узлам низкого давления относятся топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, трубопроводы низкого давления. К агрегатам и узлам высокого давления относятся насос высокого давления, топливные форсунки и трубопроводы высокого давления.

Топливные насосы высокого давления предназначены для дозирования топлива в соответствии с режимом работы двигателя и подачи топлива к форсункам.

В автомобильных двигателях наибольшее распространение получили плунжерные. Эти насосы компактны, удобны в эксплуатации, имеют простую конструкцию, обеспечивают точную регулировку подачи топлива. Топливные насосы высокого давления различаются также по методам дозирования топлива. В дизелях изменение цикловой подачи осуществляется отсечкой или дросселированием на впуске. Наиболее широкое применение получили насосы с регулированием подаваемого топлива посредством отсечки топлива за счет плунжера.

Топливные форсунки предназначены для введения топлива в цилиндр, распыления его и распределения по камере сгорания.

Форсунки дизелей делятся на открытые и закрытые. В открытых форсунках между трубопроводом высокого давления и сопловыми отверстиями распылителя нет запорного клапана или запорной иглы. Поэтому внутренняя полость открытой форсунки постоянно сообщается с полостью цилиндра. Давление впрыскивания в открытых форсунках создается вследствие гидравлического сопротивления сопловых отверстий.

В закрытых форсунках сопловые отверстия распылителя закрываются иглой (клапаном), нагруженной пружиной и открывающейся под действием давления топлива. Такие форсунки называют форсунками с гидравлическим управлением.

Качество распиливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи

Качество распиливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи

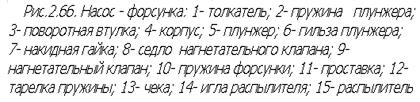

На некоторых двигателях применяется топливоподающая система, в которой насосный элемент и форсунка объединены в один общий конструктивный элемент, называемый насосом-форсункой (рис.2.66).

Насос-форсунка имеет корпус, в котором установлена гильза с плунжером. Гильза крепится к корпусу посредством накидной гайки совместно с седлом нагнетательного клапана, проставкой и распылителем. Распылитель насоса-форсунки многодырчатый, закрытого типа. Игла распылителя нагружена пружиной. Давление пружины передается на иглу через щеку, установленную в тарелке пружины. Нагнетательный ход плунжер совершает под действием кулачка через промежуточные элементы привода и толкатель. Пружина служит для перемещения плунжера вверх.

Регулирование количества подаваемого топлива достигается поворотом плунжера посредством поворотной втулки 3, последняя связана с приводом управления насоса-форсунки. Принцип действия насосного элемента и форсунки не отличается от описанного выше.

Расчет элементов топливной системы дизеля сводится к расчету топливного насоса, который заключается в определении диаметра и хода плунжера, и расчету форсунки.

Расчет секции топливного насоса заключается в определении диаметра и хода плунжера, которые зависят от цикловой подачи насоса на режиме номинальной мощности дизеля. Цикловую подачу или расход топлива за цикл определяем по формуле

где  - удельный эффективный расход топлива;

- удельный эффективный расход топлива;  - плотность топлива.

- плотность топлива.

Производительность насоса должна быть больше величины  , чтобы перекрыть потери из-за деформации трубопроводов и утечек через неплотности, а также из-за сжатия топлива. Влияние указанных выше факторов на величину цикловой подачи учитывается коэффициентом подачи насоса

, чтобы перекрыть потери из-за деформации трубопроводов и утечек через неплотности, а также из-за сжатия топлива. Влияние указанных выше факторов на величину цикловой подачи учитывается коэффициентом подачи насоса  , представляющим отношение объема цикловой подачи к объему, описанному плунжером на геометрическом активном ходу. Таким образом, теоретическая подача секции топливного насоса будет равна

, представляющим отношение объема цикловой подачи к объему, описанному плунжером на геометрическом активном ходу. Таким образом, теоретическая подача секции топливного насоса будет равна

Полная производительность секции топливного насоса с учетом перепуска топлива, перегрузки дизеля и обеспечения надежного пуска при низких температурах определяется по формуле  где

где  — коэффициент увеличения цикловой подачи топлива.

— коэффициент увеличения цикловой подачи топлива.

Это количество топлива должно быть равно объему, соответствующему полному ходу плунжера. Тогда основные размеры насоса определяются из выражений

Отношение  изменяется в пределах

изменяется в пределах  . Диаметр плунжера насоса должен бынь не менее

. Диаметр плунжера насоса должен бынь не менее  , так как при меньших диаметрах затрудняется обработка и подгонка плунжера в гильзе. Тогда полный ход плунжера будет равен

, так как при меньших диаметрах затрудняется обработка и подгонка плунжера в гильзе. Тогда полный ход плунжера будет равен  . При выбранном диаметре плунжера его активный ход равен

. При выбранном диаметре плунжера его активный ход равен

Расчет форсунки сводится к определению диаметра сопловых отверстий. Объем топлива, впрыскиваемого форсункой за один рабочий ход четырехтактного дизеля (цикловая подача):  . Время истечения топлива

. Время истечения топлива  где

где  - угол поворота коленчатого вала, град.

- угол поворота коленчатого вала, град.

Продолжительность подачи  задают в зависимости от типа смесеобразования дизеля. При пленочном смесеобразовании

задают в зависимости от типа смесеобразования дизеля. При пленочном смесеобразовании  поворота коленчатого вала, а при объемном, где требуется более высокая скорость впрыска,

поворота коленчатого вала, а при объемном, где требуется более высокая скорость впрыска,  .

.

Средняя скорость истечения топлива через сопловые отверстия распылителя определяется по формуле  где

где  - среднее давление газа в цилиндре в период впрыска, которое равно полусумме давлений в конце сжатия и сгорания (определяются по данным теплового расчета);

- среднее давление газа в цилиндре в период впрыска, которое равно полусумме давлений в конце сжатия и сгорания (определяются по данным теплового расчета);  - среднее давление впрыска. Величина средней скорости истечения топлива изменяется в широких пределах: от 150 до 300 м/с. В дизелях без наддува

- среднее давление впрыска. Величина средней скорости истечения топлива изменяется в широких пределах: от 150 до 300 м/с. В дизелях без наддува  , а в двигателях с наддувом может быть значительно выше.

, а в двигателях с наддувом может быть значительно выше.

Среднее давление впрыска зависит от величины затяжки пружины форсунки, гидравлического сопротивления сопел, диаметра и скорости движения плунжера и др. Чем выше давление впрыска, тем больше скорость истечения топлива и лучше его распыление. В дизелях автомобильного и тракторного типов должно быть  . Суммарная площадь сопловых отверстий форсунки находится из выражения

. Суммарная площадь сопловых отверстий форсунки находится из выражения  где

где  - коэффициент расхода топлива, равный 0,65.. .0,85.

- коэффициент расхода топлива, равный 0,65.. .0,85.

Зная площадь сопловых отверстий можно определить диаметр соплового отверстия форсунки  , где

, где  - число сопловых отверстий.

- число сопловых отверстий.

При выборе числа и расположения сопловых отверстий исходят из формы камеры сгорания и способа смесеобразования. Одно- и двухдырчатые распылители с диаметром отверстия 0,4...0,6 мм применяют в дизелях с пленочным смесеобразованием, а многодырчатые распылители с диаметром отверстий 0,2 мм и более — в дизелях с объемным смесеобразованием.

Дата добавления: 2016-03-05; просмотров: 1771;