Общие сведения о буровых машинах

1. В общей технологии открытых горных работ при разработке месторождений, сложенных скальными породами, буровзрывные работы являются одним из основных производственных процессов. Стоимость производства буровзрывных работ на открытых разработках колеблется в пределах 16—36% общей стоимости выемки 1 т горной массы. Качество выполнения этих работ непосредственно влияет на производительность и степень использования погрузочного и транспортного оборудования.

Как показывает отечественный и зарубежный опыт, рост емкости ковша и параметров экскаватора неуклонно сопровождается возрастанием диаметра взрывных скважин.

Важным преимуществом увеличения диаметров скважин является повышение эффективности взрывных работ за счет увеличения выхода взорванной массы с 1 м скважин и значительного сокращения удельных затрат на подготовку 1 м3 вскрыши. Скорость бурения скважин большего диаметра в равных условиях выше, чем скорость бурения скважин меньшего диаметра. Износостойкость бурового инструмента также увеличивается. Большой диаметр инструмента позволяет: изготовить его более прочным, с более долговечными подшипниками, хорошо воспринимающими ударные нагрузки, обеспечить большее давление и крутящий момент, а также расположить первый ряд скважин на увеличенном расстоянии от борта уступа, что обеспечивает больший объем взорванной массы, приходящейся на 1 м скважины.

Главными параметрами, характеризующими буровые станки, являются диаметр скважин, глубина бурения, направление бурения скважин и скорость бурения. Первые три параметра характеризуют возможности геометрического расположения скважин на уступе для размещения в них взрывчатого вещества и получения оптимальной степени дробления породы, а также заданную геометрию развала.

Для станков шнекового, шарошечного и пневмоударного бурения принято считать диаметр инструмента за главный — определяющий параметр.

Для станков огневого бурения в качестве определяющего параметра принимается глубина бурения.

Типоразмеры станков, в которых главным параметром является диаметр бурения, базируются на десятом ряде предпочтительных чисел и предусматриваются для бурения скважин диаметрами 125, 160, 200, 250, 320 и (400) мм.

Станки для бурения взрывных скважин на открытых горных работах должны изготовляться следующих типов:

СБШ — станки вращательного бурения шарошечными долотами с очисткой скважин воздухом (шарошечного бурения); четыре типоразмера с номинальными диаметрами бурения 160, 200, 250 и 320 мм (f = 6-18).

СВР — станки вращательного бурения резцовыми коронками с очисткой скважины шнеком (шнекового бурения); два типоразмера с диаметрами бурения 125 и 160 мм (f = 2—6);

СБУ — станки ударно-вращательного бурения погружными пневмоударниками с очисткой скважины воздухом (пневмоударного бурения); три типоразмера с диаметрами бурения 125, 160 и 200 мм (f = 10-18);

СБК — станки ударно-канатного бурения с очисткой скважины желонкой; один типоразмер с диаметром бурения 320 мм (f = 10—18);

СБО — станки термического бурения реактивными горелками с очисткой скважины парогазом (огневого бурения); два типоразмера с глубиной бурения 20 и 40 ж (f от 14).

2.В настоящее время в горной промышленности при добыче полезных ископаемых открытым способом применяются механические и физические способы бурения взрывных скважин.

К первым относятся: вращательное, ударное и ударно-вращательное бурение. Ко вторым: огневое (термическое), взрывное, гидравлическое, ультразвуковое, электрогидравлическое и электрическое бурение. Каждый способ имеет свою область применения и поэтому не может полностью вытеснить другие.

Механические способы бурения взрывных скважин

В основу классификации механических способов бурения положен характер приложения силовых нагрузок к буровому инструменту. Вращательное бурение (рис. 2.1, а) производится вращающейся коронкой, ось вращения которой совпадает с осью скважины. Одновременно коронка подается на забой вдоль оси скважины со значительным усилием. Каждое перо коронки при бурении перемещается по винтовой линии, скалывая передней гранью горную породу. Процесс скалывания происходит непрерывно, вследствие чего достигается высокая скорость бурения.

В настоящее время вращательное бурение применяется только по породам средней и ниже средней крепости. При крепких породах режущие кромки коронки не в состоянии скалывать стружку значительной толщины и разрушают породу истиранием. При этом режиме

Рис. 2.1. Схемы различных способов бурения горных пород:

а — вращательное; б — ударно-вращательное; в — шарошечное; г — огневое

работы резцы из металлокерамических твердых сплавов быстро изнашиваются и скорость бурения падает. Производительно бурить скважины по крепким породам вращательным способом можно алмазными коронками, однако ввиду высокой стоимости и дефицитности алмазов (в том числе и искусственных) они применяются только в специальных случаях (в частности, для бурения нефтяных скважин, шпуров).

Шнековое бурение относится к вращательному способу. Применимо лишь в слабых породах и углях. В глинистых породах вследствие налипания глины на шнеки производительность бурения падает. Эвакуация буровой мелочи из скважины осуществляется

шнеком.

Ударное бурение осуществляется в результате последовательных кратковременных ударов по забою инструмента, совершающего возвратно-поступательное движение. Осевое усилие при этом или вообще отсутствует (ударно-канатное бурение), или незначительно по величине (перфоратор). Перед каждым следующим ударом инструмент поворачивается на некоторый угол, обеспечивая, таким образом, разрушение породы на всей площади забоя. Для поворота инструмента требуется незначительный крутящий момент.

При ударно-канатном бурении инструмент падает на забой с некоторой высоты под действием собственного веса. Поворот инструмента осуществляется под действием упругих сил закручивания каната. При этом способе процесс разрушения породы происходит периодически, с перерывами для подъема и падения бурового инструмента, что обусловливает относительно низкую скорость ударно-канатного бурения. В то же время при ударе развиваются очень большие удельные нагрузки на лезвии коронки, что оказывается особенно эффективным при разрушении хрупких горных пород.

Удаление буровой мелочи из скважины производится в виде шламовой смеси желонками.

Шарошечное бурение по характеру приложения силовой нагрузки относится к ударному. При шарошечном бурении удары по породе наносят зубья шарошки (см. рис. 2.1, в), перекатывающейся по забою скважины при значительном усилии подачи. Шарошечное бурение внешне протекает как вращательное — штанга, имеющая на конце шарошечное долото, вращается и подается на забой.

Для удаления буровой мелочи из забоя скважины применяются сжатый воздух или воздушно-водяная смесь, которыми также охлаждается долото.

Ударно-вращательное бурение (см. рис. 2.1,6). Механизм разрушения практически такой же, как и при ударном. Отличие состоит лишь в том, что инструмент непрерывно вращается вокруг своей оси, в то время как при ударном бурении вращение (поворот) инструмента происходит только в интервалах между ударами. Порода разрушается в основном при внедрении лезвия инструмента под действием удара. За счет вращения производится очистка забоя от разрушенных частиц, а также срезается небольшая часть породы. Если коронку не поворачивать, то после нескольких ударов поверхность соприкосновения лезвия с породой настолько увеличится, что внедрение лезвия и разрушение горной породы прекратятся.

При этом способе бурения большая часть энергии расходуется на создание ударной нагрузки и меньшая — на вращение инструмента. Осевое усилие при этом способе только обеспечивает нейтрализацию сил отдачи, возникающих в момент удара.

Характерными признаками ударно-вращательного способа являются большая ударная нагрузка, малый крутящий момент и малое осевое усилие. Ударно-вращательный способ бурения успешно применяется по породам крепким, очень крепким и абразивным.

Для ударно-вращательного бурения используются буровые агрегаты с погружными пневмоударниками, а также перфораторы с независимым вращением бура. В этом случае удаление буровой мелочи из скважины происходит сжатым воздухом, поступающим от пневмоударника.

Физические способы бурения взрывных скважин

Огневой (термический) способ бурения (см. рис. 2.1, г) из всех физических способов бурения получил наибольшее распространение.

При термическом бурении высокотемпературная газовая струя (2500—3000° С), выбрасываемая из сопла горелки со скоростью 1800—2000 м/сек, интенсивно прогревает тонкий слой породы в забое скважины, в результате чего порода растрескивается и под механическим воздействием газовых струй разрушается на мелкие частицы, которые транспортируются из скважины паро-газовой смесью.

Горная порода разрушается вследствие разности термических напряжений в соседних слоях, с одной стороны, и значительных напряжений в среде из-за неравномерного расширения отдельных кристаллов — с другой.

Производительность огневого бурения зависит от количества тепла, поступающего к забою скважины в единицу времени, а также от физических свойств буримых горных пород.

Огневое бурение целесообразно применять по породам, имеющим кремнистое основание или по породам тугоплавким с низкой теплопроводностью, которые растрескиваются раньше, чем начинается их плавление. Последнее резко снижает скорость огневого бурения.

При чрезмерно больших тепловых потоках, когда возникает опасность плавления, вводят прерывистое нагревание, т. е. периодическое воздействие газовой струи на отдельные участки забоя скважины. Для этой цели применяют горелки с несколькими эксцентрично расположенными соплами, которые при вращении бура попеременно нагревают различные участки породы.

Для прожигания скважин применяют реактивные горелки, отличающиеся друг от друга количеством сопел, их расположением относительно забоя и типом сжигаемых смесей. Горелка охлаждается водой, поступающей в забой по трубе, внутри которой расположены отдельные трубки для подачи окислителя и горючего, а также парогазовой смесью, образующейся в скважине при испарении подаваемой туда воды.

Проходка скважин при помощи взрывов небольших зарядов ВВ. Взрыво-бурение может осуществляться ампульным (твердым зарядом) и струйным способом. В первом случае в предварительно забуренную скважину опускается сопло взрывобура, по которому на забой с определенной частотой автоматически подаются твердые заряды ВВ с детонаторами накольного типа. Заряд взрывается при ударе о забой и разрушает породу. Удаление породы из скважины осуществляется сжатым воздухом.

При втором способе по специальным трубкам из емкостей с поверхности подаются к дозирующим приспособлениям забойного взрывобура жидкий окислитель и горючее, автоматически взрывающиеся с высокой частотой. Разрушенная порода поднимается над забоем газообразными продуктами взрыва, а затем подхватывается восходящим воздушным потоком, образующимся при подаче сжатого воздуха в затрубное пространство.

Гидравлический способ бурения взрывных скважин основан на действии тонкой высоконапорной струи воды, подаваемой на забой со сверхзвуковой скоростью. Этот способ находится еще в стадии экспериментов, которые однако подтверждают возможность его эффективного использования для бурения в скальных горных породах.

Ультразвуковой способ бурения скважин основывается на принципе совместного воздействия на горную породу ультразвуковых колебаний инструмента и кавитационного эффекта в промывочной жидкости.

Ультразвуковые волны, передаваемые резцом на горную породу (продольная их составляющая), вызывают попеременно напряжения растяжения и сжатия, разрушающие ее.

Источниками ультразвука являются различного рода излучатели: пьезокварцевые, магнитострикционные и другие. Для разрушения пород применяются только магнитострикционные излучатели, характеризуемые высокими акустическими мощностями.

Электрогидравлическое бурение скважин осуществляется подачей высокого напряжения на контакты электрической цепи, помещенной в воду, налитую в скважину. При этом происходит пробой межэлектродного промежутка с образованием газового канала чрезвычайно высокого давления в месте пробоя, разрушающего горную породу.

3. Классификация буровых машин

Буровые машины, применяемые на открытых разработках, классифицируются по способу разрушения горной породы, по роду потребляемой энергии, по расположению скважины и по назначению.

Выпускаемые в настоящее время машины для бурения шпуров и скважин на открытых разработках классифицируются по способу разрушения пород на:

1. Машины вращательного бурения:

электрические сверла (ручные, ручные с принудительной подачей и колонковые);

- пневматические сверла;

- гидравлические сверла;

- станки вращательного бурения с долотами режущего типа (шнековые).

2. Машины ударного бурения:

пневматические буровые молотки — перфораторы (ручные, телескопные и колонковые);

электрические буровые молотки (перфораторы); станки ударно-канатного бурения; станки шарошечного бурения.

3. Машины ударно-вращательного бурения: станки с погружными пневмоударниками.

4. Станки огневого бурения.

По назначению буровые машины делятся на машины для бурения шпуров и небольших скважин (сверла ручные и колонковые и бурильные молотки) и на машины для бурения скважин среднего и большого диаметра (буровые станки).

В условное обозначение станка входит: тип станка и диаметр бурения в миллиметрах. В обозначение станка огневого бурения входит: тип станка, глубина бурения в метрах и тип применяемого окислителя.

По роду потребляемой энергии буровые машины делятся на электрические, пневматические, гидравлические и тепловые. К тепловым относятся станки огневого бурения и станки, работающие с приводом от дизеля. Последние применяются при геологоразведочных работах и здесь не рассматриваются.

Сверла и бурильные молотки применяются главным образом для вспомогательных целей (вторичное дробление негабаритов, выравнивание подошвы уступа и пр.), а также на небольшой высоте уступов и при необходимости раздельного взрывания слоев и жильных тел небольшой мощности.

По расположению скважин станки подразделяются на станки для бурения вертикальных, наклонных, и горизонтальных скважин.

4. Конструктивные схемы буровых машин

Машины для вращательного бурения

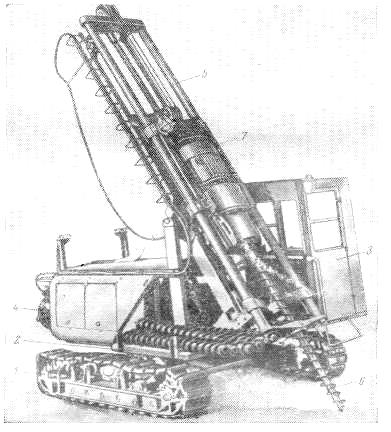

Станок СБР-160 (рис. 2.2) предназначен для бурения вращательным (шнековым) способом направленных скважин глубиной до 25 м и диаметром 160 и 200 мм по углю и породам с коэффициентом крепости f не более 6.

Гусеничный ход применен от экскаватора Э-652А. Каждая гусеница имеет индивидуальный привод, состоящий из короткозамкнутого асинхронного двигателя, редуктора и цепной передачи. Общее передаточное число привода хода i = 181,63.

Вращатель 7 состоит из двухскоростного асинхронного коротко-замкнутого двигателя, редуктора, муфты и патрона. Применение двухскоростного редуктора в сочетании с двухскоростным двигателем позволяет иметь четыре скорости вращения бурового става (80, 124, 160 и 248 об/мин). Переключение скоростей осуществляется гидроцилиндром в режиме автоматики или дистанционно из кабины машиниста.

Мачта станка 5 представляет сварную пространственную конструкцию, состоящую из труб и литых оснований (верхнего и нижнего). В мачте смонтированы вращатель 7 с патроном, механизм подачи, ключ фиксации штанг, кассета, захват штанги и механизм очистки шнеков. Подъем и опускание мачты производится двумя гидроцилиндрами. В рабочем положении мачту фиксируют пальцевыми упорами.

Рис.2.2. Станок вращательного бурения СБР-160:

1 — гусеничный ход, 2 — рама; 3 — кабина; 4 — кабельный барабан; 5 — мачта; 6 — буровая штанга: 7 — вращатель.

Станок имеет штанговую кассету барабанного типа для трех штанг диаметром 160 или 200 мм. Кассета установлена в подшипниках, корпуса которых закреплены на мачте. Поворот кассеты и подачу штанги на ось бурения осуществляют с помощью гидроцилиндра.

Буровой став станка состоит из сменного забурника и шести штанг с наружным диаметром по винтовой линии 150 или 190 мм. Штанги соединяют между собой с помощью специального замка.

Станки шарошечного бурения

Станок СБШ-250 предназначен для бурения направленных скважин диаметром 243—260 мм и глубиной до 32 ж в сухих и обводненных породах с коэффициентом крепости f = 8 -т- 16.

Конструкция станка предусматривает полную механизацию основных и вспомогательных операций, отличается большой компактностью и удобным расположением узлов и агрегатов.

Станок имеет очень высокие технико-экономические показатели и является в настоящее время одним из лучших шарошечных станков, выпускаемых отечественной промышленностью.

К основным конструктивным особенностям станка СБШ-250 относятся: непрерывная подача бурового става на всю длину штанги; наличие верхнего привода вращения бурового става; подавление пыли при бурении воздушно-водяной смесью; высокий уровень механизации операций по сборке и разборке бурового става.

Станок серийно выпускается Воронежским заводом горнообогатительного оборудования.

Основными узлами станка являются: ходовая часть, рабочий орган, гидросистема, система пылеподавления, электрооборудование, машинное помещение и кабина управления.

Ходовая часть станка состоит из гусеничных тележек с индивидуальным приводом на каждую гусеницу. С целью унификации узлов для ходовой части станка использован гусеничный ход от экскаватора Э-1252.

Рама станка выполнена совместно с машинным отделением и установлена на поперечные балки гусеничных тележек. В утепленной части машинного помещения расположены маслонасосная станция, насосы для закачки воды в бак и орошения забоя, электродвигатели компрессора, бак для воды и прочее вспомогательное оборудование. Кабина машиниста находится слева от мачты.

Все узлы рабочего органа смонтированы в мачте. Основными из них являются: вращательно-подающий механизм, механизм развинчивания штанг, сепаратор со штангами, верхний ключ с гидроприводом.

Мачта представляет собой сварную пространственную ферму, пояса которой выполнены из уголков, а раскосы — из уголков и швеллеров. На верхней обвязке мачты смонтирована опора блоков механизма подачи. На нижней обвязке установлены гидроцилиндры механизма подачи, механизм развинчивания штанг и верхний ключ.

Дата добавления: 2016-02-13; просмотров: 6820;