Ремонт поршневого компрессора

Главные детали компрессора совершают вращательное или относительное поступательное движение, поэтому они подвержены интенсивному износу.

Основные виды износа в деталях поршневого компрессора связаны с характером движения и действующими нагрузками и могут быть следующими:

1) коленчатый вал – изменение формы и размеров шатунных и коренных шеек вала, трещины в местах перехода шеек к щекам, прогиб;

2) коренные подшипники – износ баббитовой заливки, коробление вкладышей;

3) шатун – изгиб шатуна, износ вкладышей, вытягивание шатунных болтов;

4) крейцкопф – износ направляющих и пальца;

5) шток – износ штока в месте прохода через сальник, изгиб, срыв резьбы;

6) поршень – износ отверстий для установки поршневых колец, износ колец;

7) цилиндр – изменение формы цилиндра (овальность, конусность, бочкообраз-ность);

8) клапаны – износ пружин и рабочих поверхностей седла и тарелки клапана.

По сроку службы детали можно разделить на три группы:

1) быстроизнашивающиеся сменные – поршневые кольца, набивка сальника, клапанные пластины и пружины;

2) со средним сроком службы – вкладыши коренных подшипников и шатуна, пальцы шатуна и крейцкопфа;

3) с длительным сроком службы – коленчатый вал, шатун, крейцкопф, цилиндры, поршни.

Подготовка к ремонту заключается в остановке компрессора, отключении от электросети, освобождении от продукта, чистке, продувке, подборе инструмента, приспособлений и запасных частей.

В начале разборки демонтируются наружные трубопроводы, вентили, манометровый щит, масляные фильтры, водяной трубопровод компрессора и полумуфта маховика.

Компрессор имеет ряд однотипных деталей: клапаны, вкладыши подшипников, крепежные изделия и т. д., которые либо подгонялись при первоначальной сборке, либо прирабатывались в процессе работы с сопрягаемыми деталями; поэтому после ремонта их надо устанавливать на прежние места. При разборке необходимо проверять наличие маркировки у одинаковых деталей и при ее отсутствии наносить керном на нерабочие места соединяющихся деталей условные знаки или выбивать одинаковые цифры.

При последующей разборке компрессора снимаются крышки цилиндров, нагнетательные клапаны с буферными пружинами, демонтируются клапанные доски, открываются боковые крышки картера и проворачивается коленчатый вал так, чтобы поршни оказались в верхнем положении, удобном для снятия всасывающих клапанов. После этого разбирается и извлекается шатунный подшипник и при помощи рым-болтов вынимается поршень с шатуном, при помощи съемника снимается маховик, а затем открывается крышка сальника. Далее разбираются сальник, всасывающие и нагнетательные вентили. При разборке проводится дефектация деталей.

Коленчатые валы и коренные подшипники. Ревизия коленчатого вала и коренных подшипников проводится не реже одного раза в год. При этом проверяются:

1) состояние вала, его щек, шеек, галтелей с целью обнаружения задиров и забоин;

2) биение шеек, овальность и конусность;

3) наличие поверхностных и внутренних трещин вала;

4) положение оси вала по расхождению щек.

Проверка состояния коленчатого вала начинается с проверки зазоров в соединении вала с коренными подшипниками с помощью щупа, в соединении шатунных шеек с шатуном и проверки положения оси вала по расхождению щек. Эти виды контроля могут указывать на взаимный износ сопрягаемых поверхностей коленчатого вала, коренных подшипников, шатуна.

Если отклонение формы превышает допустимые пределы, шейки шлифуют. Допускаемое уменьшение диаметра составляет 3% от первоначального значения диаметра. При большом износе вал протачивается, и привариваются рубашки, состоящие из двух половинок. Сварные швы соединяют половинки рубашки между собой и с шейкой вала. Крутящий момент на шейке вала незначителен, и сварных швов достаточно для обеспечения прочности соединения.

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и шатунные шейки, если овальность и конусность превышают максимальный допуск 0,15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков на овальность и конусность: для коренных шеек – 0,03 мм, шатунных шеек – 0,01 мм; на биение – 0,05 мм. Расхождение щек должно быть не выше 0,14 мм или 0,00025s (где s – ход поршня). Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала – правкой механическим, термическим и термомеханическим способами.

При осмотре коренных подшипников выполняются следующие работы:

1) проверяется расхождение щек коленчатого вала в двух положениях;

2) проверяется зазор у верхнего вкладыша для вертикальных компрессоров и у боковых вкладышей для горизонтальных компрессоров;

3) осматривается баббитовая заливка подшипников;

4) проверяется прилегание поверхностей вкладышей к шейкам вала и к корпусам подшипников.

Боковые зазоры проверяются щупом, а верхние – оттиском свинцовой проволоки диаметром 1 – 1,5 мм, которую закладывают под верхний вкладыш. После этого устанавливается и затягивается верхняя крышка подшипника, затем подшипник разбирается и свинцовая проволока измеряется с помощью штангенциркуля или микрометра.

Основной вид износа подшипников скольжения – изменение размеров и формы антифрикционной заливки. При небольшом увеличении зазора между заливкой и валом возможно уменьшение этого зазора при снятии прокладок между половинками вкладышей. Основным же методом ремонта подшипников является перезаливка антифрикционного сплава с последующей расточкой, шабрением и пригонкой по шейке вала.

Заливка осуществляется вручную или центробежным способом. Качество заливки должно быть такое, чтобы вкладыш при обстукивании молотком давал чистый звук. Дребезжащие и глухие звуки указывают на то, что заливка местами не пристала к вкладышу.

Шатун. Стержень шатуна и шатунные болты проверяются на трещины с помощью керосина. При наличии трещин шатун необходимо заменить.

Прогиб стержня шатуна устраняется правкой в холодном состоянии либо с подогревом. Параллельность осей отверстий кривошипной и крейцкопфной головок шатуна проверяется после установки в отверстия оправок и выверки на специальном приспособлении параллельности оправок. Непараллельность свидетельствует о скрученности шатуна. Скрученные шатуны подлежат замене.

Вкладыши головок шатуна при значительной выработке заменяются. Кривошипная головка имеет разъем, и незначительная выработка вкладышей может компенсироваться уменьшением толщины прокладок в разъеме. При значительной выработке вкладыши заменяются.

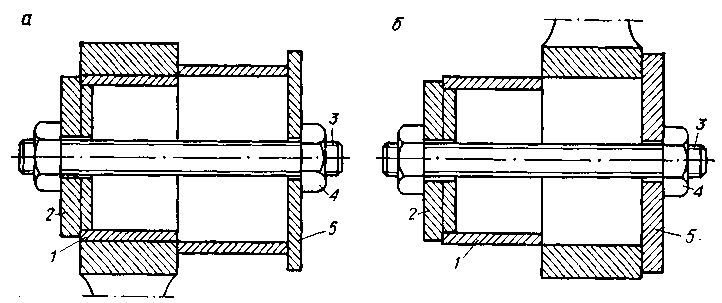

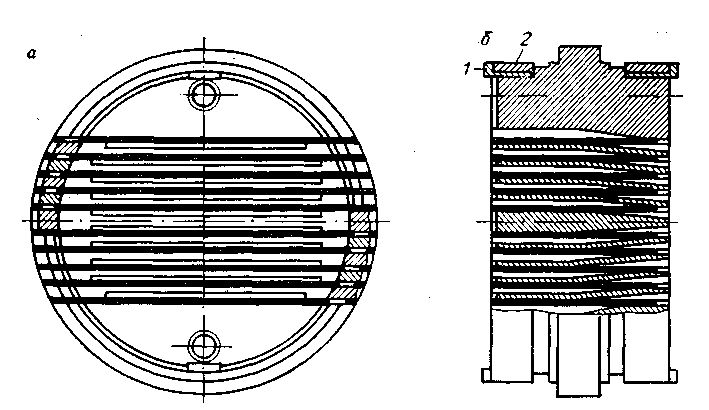

Рисунок – Приспособление для выпрессовки (а) и запрессовки (б) втулок

крейцкопфной головки шатуна:

1 – втулка; 2 – диск; 3 – болт; 4 – гайка; 5 – оправка.

При аналогичных условиях подлежит замене и втулка крейцкопфной головки шатуна. Шатунные болты при наличии трещин, сорванной резьбы, а также при вытяжке не ремонтируются и заменяются новыми.

При осмотре шатунных болтов проверяется целостность шплинтов, неизменность затяжки болтов, прилегание опорных поверхностей головок болта и гайки, остаточное удлинение болтов. Упругое удлинение болтов из углеродистой стали должно составлять 0,0003, а из легированной стали – 0,0004 длины болта. Длина болта не должна отличаться от установленной при затяжке более чем на 0,03 мм.

Определение остаточного удлинения шатунного болта осуществляется микрометром.

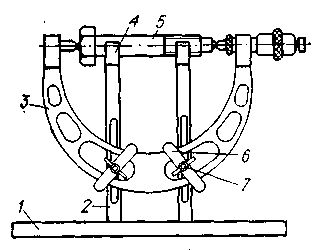

Рисунок – Приспособление для определения величины

остаточного удлинения шатунных болтов:

1 – основание; 2 – стойка; 3 – микрометр; 4 – призма; 5 – болт; 6 – планка; 7 – винт.

Проверка затяжки болтов осуществляется на холодном компрессоре не ранее, чем через 5 – 6 ч после его остановки. Болты и гайки с дефектной резьбой и наличием острых переходов выбраковываются. Выбраковка проводится и при остаточном удлинении, превышающем 0,0024L (где L – начальная длина болта). Предельный срок службы шатунных болтов вне зависимости от их состояния не должен превышать 107/n рабочих часов (где n – частота вращения вала, мин-1).

Крейцкопф. Крейцкопф состоит из стального корпуса, чугунных башмаков с баббитовой заливкой, пальца для крепления шатуна, гайки и муфты для крепления штока. При осмотре и ремонте этой сборочной единицы следует проверить все детали на усталостные трещины и прилегание опорных поверхностей бурта, крейцкопфа, муфты и гайки. Опасные сечения проверяются ультразвуком, цветной дефектоскопией или меловой пробой.

Корпус крейцкопфа подлежит ремонту в следующих случаях:

1) если в отверстиях (проушинах) под палец и на опорных поверхностях, сопрягающихся с гайками крепления штока, образовался наклеп;

2) если более чем в 10% отверстий для болтов сорвана резьба;

3) если имеются трещины на корпусе.

Башмак перезаливается в тех случаях, когда после пригонки по направляющей крейцкопфа толщина слоя баббита составляет менее 1,5 мм, а также когда баббит отслоился от тела башмака более чем на 10% поверхности заливки и когда более 15% поверхности заливки покрыто трещинами.

Палец крейцкопфа заменяется при наличии изломов и трещин. Ремонт пальца в зависимости от характера и величины износа проводится:

1) шлифованием рабочей поверхности;

2) хромированием с последующим шлифованием;

3) хромированием или наваркой сталью цапф с последующей механической обработкой и притиркой их с проушинами крейцкопфа.

Овальность и конусность рабочей поверхности пальца не должна быть более 0,02 мм. Цапфы должны иметь конусность 1 : 20.

При сборке проверяется правильность прилегания друг к другу опорных поверхностей крейцкопфа, муфты и гайки. Зазор между направляющей и ползуном крейцкопфа должен быть равен 0,2 – 0,3 мм.

Шток, имеющий конусность и эллипсность 0,8 мм, протачивается и шлифуется. Проточка штока допустима, если его диаметр уменьшится не более чем на 1,0 мм от начального размера. Шток выбраковывается при наличии изломов, трещин и срывов резьбы, превышающих 10% длины резьбы. Сальники заменяются при наличии пропуска газа либо после года их непрерывной работы.

Поршни и поршневые кольца. При ревизии поршней обычно проверяется состояние несущей поверхности, крепления поршня на штоке, величина выработки канавок, состояние и степень износа поршневых колец.

Поршень подлежит замене при наличии изломов, трещин, при износе, превышающем допустимые нормы, при разработке канавок для поршневых колец.

Не имеющий изломов и трещин и находившийся в эксплуатации поршень ремонтного размера может быть использован в цилиндре нормального диаметра после его обработки по наружному диаметру, а также обработки канавок для поршневых колец, подторцовки кольцевой поверхности под опорный фланец штока. В поршневых кольцах проверяется рабочая поверхность, замеряются величины износа кольца и торцевые зазоры. Обнаруженные заусенцы на кромках колец и канавках поршня удаляются напильником или шабером. Торцовый зазор между стенкой канавки и поршневым кольцом должен быть равен 0,05 – 0,1 мм. Поршневое кольцо должно утопать в канавке поршня на 0,3 – 0,5 мм. Величина износа кольца не должна быть больше 30% первоначальной толщины. Величина соприкосновения поверхности кольца с зеркалом цилиндра должна быть не менее 2/8 общей длины окружности кольца. На остальной 1/3 части допускается зазор до 0,05 мм.

Шток. При изгибе или дефектах резьбы шток подлежит замене. Изменение формы (овальность, конусность) поверхности штока в местах ее соприкосновения с набивкой сальника устраняется шлифовкой. При значительном износе возможно восстановление номинального диаметра штока хромированием и наплавкой с последующей проточкой и шлифовкой.

Цилиндры. В процессе работы происходит увеличение диаметра цилиндра по сравнению с первоначальным и искажение правильной геометрической формы. При ревизии проверяется наличие изъянов на зеркале цилиндра (рисок, задиров, трещин и т.п.). Замер износа цилиндра проводится в трех сечениях (в средней части и на расстоянии 30 – 50 мм от переднего и заднего краев рабочей поверхности) в двух взаимно перпендикулярных направлениях для каждого сечения. Цилиндр растачивается в следующих случаях:

1) при наличии продольных рисок глубиной более 0,25 мм или грубых кольцевых задиров, превышающих 10% длины окружности;

2) при бочкообразности 1,25 – 1,5 мм;

3) при овальности 0,5 – 0,6 мм.

При этом допускается увеличение диаметра цилиндра на 2% от проектного размера. Уменьшение толщины стенки после расточки не должно превышать 10% номинальной толщины. При большой степени износа или при повторном ремонте в цилиндр вставляется гильза. Расточенный или новый цилиндр подвергается гидравлическому испытанию согласно требованиям и правилам Ростехнадзора.

После расточки цилиндра поршень заменяется другим, с увеличенным диаметром. При наличии трещин на наружных стенках водяных и воздушных полостей цилиндра ремонт проводится постановкой ввертышей, стальных хомутов с резиновой прокладкой либо заваркой с последующим гидравлическим испытанием. Цилиндры, имеющие трещины на внутренней поверхности, выбраковываются.

Клапаны. При работе тарельчатых клапанов наблюдается образование отложений в отверстиях седла и тарелки, износ пластин, пружин и ограничителей подъема пластин. При ремонте клапан выпрессовывается из цилиндра. Для выпрессовки клапана соединительный болт делается удлиненным. Это позволяет проводить выпрессовку клапана при захвате за выступающую резьбовую часть болта. Детали клапана очищаются и промываются.

При эксплуатации пластины клапанов подвергаются короблению; кроме того, на них могут образовываться трещины. Разрушенные клапанные пластины подлежат замене. При возможности ремонта пластины с обеих сторон прошлифовываются. Шлифовка проводится только концентрично. После ремонта или изготовления (вырезка, правка, предварительная шлифовка, термообработка, шлифовка) пластины проверяются на плоскостность с помощью щупа на контрольной плите.

Ограничитель подъема пластины, изготовляемый из фторопласта, при ремонте заменяется новым. Ограничитель с фиксированным положением запрессовывается в цилиндрическую канавку, а ограничитель плавающего типа устанавливается при сборке клапана. Пружина всасывающих клапанов в сжатом состоянии не должны создавать противодавление засасываемому газу более 0,002–0,003 МПа. Клапаны выбраковываются в случае пропускания газа. Перед постановкой нового или отрегулированного клапана проверяется величина подъема его пластины, качество шплинтовки гайки и состояние уплотняющих поверхностей внутри полости цилиндра и на корпусе клапана. При необходимости осуществляется притирка поверхности цилиндра, на которую напрессовывается клапан.

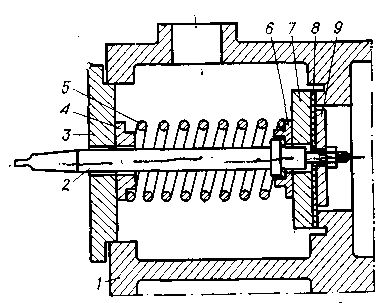

Рисунок – Приспособление для притирки посадочной поверхности цилиндра под клапан

1 – корпус компрессора; 2 – оправка; 3 – фланец; 4, 6 – направляющие втулки;

5 – пружина; 7, 9 – шайбы; 8 – наждачная бумага.

При ревизии предохранительных клапанов проводится разборка, чистка и проверка состояния уплотнительных поверхностей клапана и его седла. Уплотнительные поверхности клапана и седла, имеющие забоины, риски и дефекты коррозии, протачиваются и затем тщательно притираются. Клапан регулируется на давление, превышающее 15% от перепада давления между нагнетанием и всасыванием.

Прямоточные клапаны, устанавливаемые на газовых и воздушных компрессорах, при отсутствии видимых повреждений подвергаются испытанию на плотность.

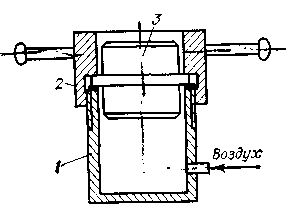

Рисунок – Приспособление для проверки клапана на плотность

1 – корпус; 2 – прижимной стакан; 3 – клапан.

При недостаточной плотности клапан подлежит разборке для выявления причин потери плотности. Такими причинами могут быть поломка пластин с выкрашиванием отдельных участков, появление трещин в пластинах, отложение нагара на седлах клапана.

Поломка пластин обычно видна без разборки клапана. Трещины в пластине у места защемления обнаруживаются при отгибании пластины ножом до полного ее открытия. Дефектные пластины заменяются при разборке клапана.

Очистка деталей клапана от нагара осуществляется инструментом без острых граней и кромок во избежание образования рисок на уплотняющих поверхностях.

Разборка и сборка клапанов проводится на кольцевой плите, дающей возможность собрать пластины и седла в пакет деталей.Пакет стягивается по наружному диаметру специальным кольцевым хомутом, а затем после закладки стопорных планок в пазы боковых седел насаживаются кольца крепления. При установке пластин проверяется отклонение их языка в нишу седла. Отсутствие свободного отклонения свидетельствует о защемлении пластины между седлами клапана. После сборки клапан продувается сжатым воздухом и испытывается на плотность.

Рисунок – Пластинчатый клапан

а – пакет пластин и седел; б – клапан в сборе;

1 – стопорная планка; 2 – кольцо крепления.

Фундамент и станина. При осмотре состояния фундамента проводится замер и определяется характер осадки, проверяется наличие трещин и зазоров между фундаментом и полом машинного зала. При проникновении масла в массив фундамента и при образовании в нем трещин фундамент подвергается ремонту. Бетон в местах прохождения трещин или пропитанный маслом удаляется до обнаружения прочного и монолитного слоя. Надежная связь между массивом фундамента и вновь укладываемым бетоном обеспечивается насечкой, очисткой и увлажнением поверхности фундамента или за счет армирования.

Дефекты станины возможны по следующим причинам:

1) изменение положения в результате неравномерной осадки фундамента;

2) изменение геометрии из-за остаточных линейных напряжений;

3) появление изломов и трещин в результате неравномерной затяжки рамы;

4) ослабление крепления к фундаменту.

Станина снимается с фундамента в следующих случаях:

1) при наличии изломов, трещин, раковин;

2) при отставании опорной поверхности станины фундамента более чем на 50% периметра;

3) при уклоне станины, превышающем в продольном и поперечном направлениях 0,2 мм на 1 м длины.

Обкатка компрессора. После ремонта компрессор обкатывается в соответствии с инструкцией при включенной сигнализации и системе блокировки. Во время обкатки осуществляется наблюдение за температурой подшипников, за подачей смазки к параллелям направляющих, в цилиндры и сальники, за наличием стуков в кривошипно-шатунном механизме и за чистотой фильтров очистки масла. При нарушении нормальной работы компрессора во время обкатки его необходимо немедленно остановить. После обкатки проверяется качество приработки деталей шатунно-поршневой группы.

Дата добавления: 2016-03-04; просмотров: 8697;