Виды движения предметов труда в пространстве

Целью организации производственного процесса в пространстве является обеспечение рационального построения его во времени. Наибольшая эффективность при организации производственного процесса в пространстве достигается, когда используется рациональные виды движения сырья и материалов по технологической цепочке. Для расчета длительности цикла нужно знать составные части, на которые распадается процесс изготовления продукции, последовательность их выполнения, используемые величины партий предметов труда, нормативы продолжительности и способы организации движения сырья во времени.

Партией называется количество сырья, которое непрерывно обрабатывается на каждой операции производственного цикла с однократной затратой подготовительно-заключительного времени. Величина партии оказывает влияние на многие стороны производственной деятельности предприятия. Чем больше партия, тем реже осуществляется переналадка оборудования, обеспечивается лучшее его использование, повышается производительность труда, снижается себестоимость продукции. Расчет величины партии (n) определяется по формуле:

, (4)

, (4)

где tпз – подготовительно-заключительное время на партию;

tшт – штучное время изготовления единицы продукции;

Кп – коэффициент допустимых потерь времени на переналадку оборудования, он находится в пределах 0,03…0,1 и это зависит от сложности оборудования.

Если участок, цех работает непосредственно на потребителя, то величина партии должна быть равна дневной (недельной) его потребности. Длительность производственного цикла обработки продукции на нескольких операциях зависит не только от партии, но и от степени рационального сочетания операций, которые определяются видом движения предметов труда. Различают последовательный, параллельный и параллельно-последовательный виды движения сырья и материалов по технологическим операциям.

При последовательном виде движения обработка изделий ведется партиями. Каждая следующая операция начинается после завершения обработки всех изделий данной партии. Длительность производственного цикла изготовления партий изделий определяется затратами времени на выполнение отдельных операций, количеством изделий в партии, временем перерывов.

Влияние вида движения предмета труда на продолжительность цикла рассмотрим на примере технологического изготовления картофельных чипсов (таблица 2.1).

Таблица 2.1 – Технология приготовления чипсов

| № операции | Технологическая операция | Продолжительность выполнения операции на 1 т сырья, мин |

| Резка картофеля на овощерезке | ||

| Бланширование в воде | ||

| Охлаждение до заданной температуры | ||

| Варка | ||

| Получение пюре | ||

| Сушка | ||

| Измельчение на хлопья |

Для расчета примем партию запуска n = 2 т картофеля, а передаточную р = 1 т. Каждая операция выполняется на одном рабочем месте. Определим длительность производственного цикла при последовательном виде движения.

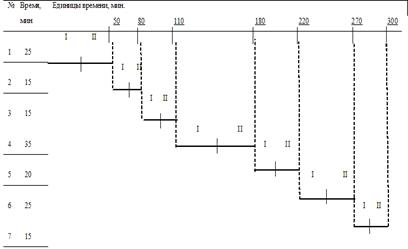

Рассмотрим, как осуществляется расчет длительности производственного цикла при последовательном виде движения предметов труда. Принимая, что последовательный вид движения обрабатываемого сырья характеризуется тем, что каждая последующая операция начинается только после окончания обработки ее на предыдущей операции над всей партией, графически представим это на рис. 2.4.

Из рисунка видно, что длительность технологического цикла при последовательном виде движения предметов труда складывается из времени обработки партии сырья на каждой операции, т.е. из операционных циклов.

Соответственно длительность производственного цикла будет равна

, (5)

, (5)

где tшт.i – штучное время на i-ой операции, мин;

n – размер партии, т;

m – количество операций в процессе.

Подставив цифровые данные в эту формулу, получим

Тц. пос. = 2  (25+15+15+35+20+25+15) = 300 мин.

(25+15+15+35+20+25+15) = 300 мин.

Длительность производственного цикла при этом движении достаточно продолжительная и предметы труда находятся в процессе ожидания значительное время (т.е. пролеживают). Это объясняется тем, что предметы труда находятся на каждом рабочем месте дольше, чем это необходимо для их непосредственной обработки. В связи с этим увеличивается и общая продолжительность обработки партии изделий. Этот вид движения, как правило, используется в единичном и мелкосерийном производстве, т.е. там, где изделия изготавливаются небольшими партиями.

Длительность операционного цикла обработки предметов труда на i-й операции равна:

То = nti / РМi ,

где n - количество обрабатываемого сырья; ti - время обработки сырья на i-й операции, мин.; РМi – количество рабочих мест, на которых обрабатывается сырье.

При параллельном виде движения передача предмета труда с одной операции на другую осуществляется поштучно, по мере окончания процесса обработки на каждом рабочем месте. В связи с этим в отдельные периоды все операции по обработке данной партии изделий осуществляются одновременно. Цикл изготовления партии продукции будет равен длительности всех производственных операций по обработке одного изделия, времени его пролеживания на отдельных рабочих местах, продолжительности обработки и пролеживания остальных изделий партии при выполнении одной из операций и времени прочих перерывов. График параллельного вида движения предметов труда построим по тем же данным, что и график последовательного вида движения (рис. 2.5).

При параллельном виде движения передача предмета труда с одной операции на другую осуществляется поштучно, по мере окончания процесса обработки на каждом рабочем месте. В связи с этим в отдельные периоды все операции по обработке данной партии изделий осуществляются одновременно. Цикл изготовления партии продукции будет равен длительности всех производственных операций по обработке одного изделия, времени его пролеживания на отдельных рабочих местах, продолжительности обработки и пролеживания остальных изделий партии при выполнении одной из операций и времени прочих перерывов. График параллельного вида движения предметов труда построим по тем же данным, что и график последовательного вида движения (рис. 2.5).

Рисунок 2.4 – График последовательного вида движения предметов труда

| Время мин | Единицы времени, мин | |||||||||||||||||||

25 25

| 4055 | 90125 | 145 170185 | |||||||||||||||||

Рисунок 2.5 – График параллельного вида движения предметов труда

Продолжительность цикла значительно сокращается, а его расчет производится по формуле:

. (6)

. (6)

А если при выполнении операции несколько рабочих мест, то расчет ведется по формуле:

, (7)

, (7)

где р – размер передаточной партии;

tmax – операция, на которую затрачивается максимальное время;

Сi – количество рабочих мест на i-ой операции.

Подставив цифровые данные в формулу, получим

Тц.пар=1  (25+15+15+35+20+25+15)+(2-1) × 35=185 мин.

(25+15+15+35+20+25+15)+(2-1) × 35=185 мин.

При этом виде движения передаточные партии в процессе обработки не пролеживают, значительно сокращается время обработки партии изделий, но рабочие места загружены не полностью, так как неравенство времени обработки по операциям приводит к перерывам в работе машин на операциях менее продолжительных. Величина перерывов имеется на всех операциях, кроме наиболее трудоемкой операции. Возникновение простоев машин ограничивает использование такого вида движения предметов труда. Он может применяться только на непрерывно-поточных линиях, на которых достигнута полная синхронизация операций.

Параллельно-последовательный вид движения предметов труда характеризуется тем, что обработка партии на каждой последующей операции начинается раньше, чем заканчивается предыдущая операция над всей партией, но с тем условием, чтобы процесс на последующей операции осуществлялся без перерыва. Имеется два условия:

1) если предшествующая операция длиннее последующей (ti › ti+1), то обработка последней передаточной партии на последующей операции начинается только после окончания обработки ее на предыдущей операции;

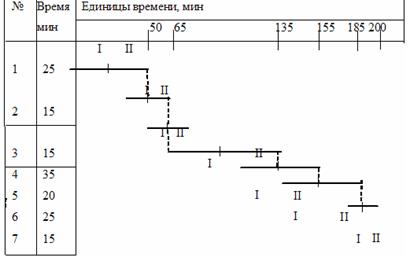

2) если же продолжительность предшествующей операции меньше последующей (ti ‹ ti+1), то на последующей операции обработка начинается сразу после окончания обработки первой передаточной партии на предыдущей операции. График параллельно-последовательного вида движения предметов труда приведен на рис. 6.6.

Продолжительность цикла определяется по формуле:

(8)

(8)

или

, (9)

, (9)

где tкор – определяется путем сопоставления времени выполнения двух смежных операции и принимается меньшее.

Рисунок 2.6 – График параллельно-последовательного вида движения предметов труда

Используя вышеприведенные данные технологического процесса, у нас короткими будут: между 1 и 2 операцией – 15 мин; между 2 и 3 – 15 мин; между 3 и 4 – 15 мин; между 4 и 5 – 20 мин; между 5 и 6 – 20 мин; между 6 и 7 – 15 мин.

Тц.п-п=300 – 1 × (15+15+15+20+20+15)=200 мин.

Этот вид движения обладает рядом преимуществ. Длительность производственного цикла значительно меньше, чем при последовательном движении, в тоже время на отдельных операциях процесс совершается непрерывно, чего нельзя сказать о параллельном движении предметов труда. Его следует применять в тех производствах, где отсутствует единый ритм работы на операциях технологического процесса.

Исходя из длительности производственного цикла на предприятиях перерабатывающей промышленности, составляют графики запуска и выпуска продукции, движения незавершенного производства, определяют продолжительность оборота оборотных средств, вложенных в незавершенное производство, и рассчитывают их величину. Сокращение длительности цикла наряду с высвобождением оборотных средств дает возможность снизить себестоимость продукции, увеличить прибыль и повысить рентабельность производства.

Дата добавления: 2016-02-27; просмотров: 2008;