Общие сведения об узлах и деталях поршневых компрессоров

Поршневой компрессор в основном состоит из рабочего цилиндра и поршня, имеет всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра. Для сообщения поршню возвратно-поступательного движения в большинстве поршневых компрессоров используется кривошипно-шатунный, механизм с коленчатым валом. Как показано на рис. 2.1, поршневые компрессоры бывают с различным числом и разнообразным расположением цилиндров, ординарного и двойного действия, а также одноступенчатого и двухступенчатого сжатия. Работа поршневого компрессора заключается в следующем. При вращении коленчатого вала соединенный с ним шатун сообщает поршню возвратно-поступательное движение. При этом в цилиндре, когда поршень движется к нижней мертвой точке, снижается давление и хладагент через всасывающий клапан поступает в цилиндр. При обратном ходе поршня пары хладагента сжимаются, а затем, когда давление паров в цилиндре будет больше давления в нагнетательном патрубке, пар холодильного агента открывает нагнетательный клапан и поступает в нагнетательный трубопровод. При сжатии пара его температура повышается, поэтому цилиндр охлаждается или водой, поступающей в охлаждающую рубашку цилиндра (аммиачные компрессоры), или воздухом. В последнем случае цилиндры снаружи делаются ребристыми. Производительность компрессора регулируют различными способами (изменением частоты вращения коленчатого вала, отключением отдельных цилиндров из работы путем отжима всасывающего клапана, меняя время работы компрессора (пуском-остановкой) и др.).

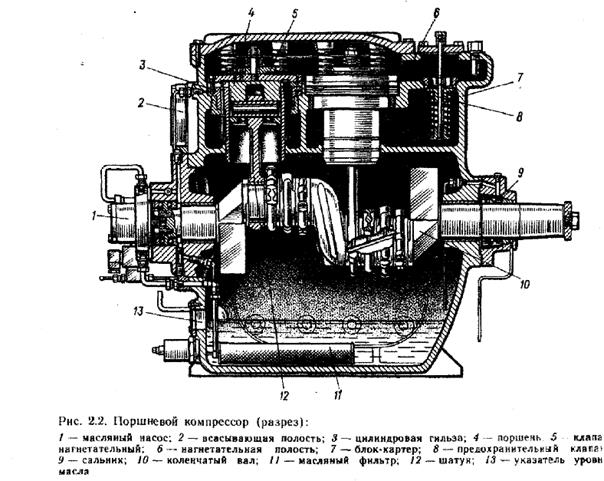

На рис. 2.2 показана схема 8-цилиндрового компрессора с 4-рядным расположением цилиндров. На каждой шейке коленчатого вала закреплены четыре шатуна 12. Коленчатый вал 10 расположен на двух опорах с подшипниками скольжения, что создает большую компактность его по сравнению с компрессором, в котором использованы подшипники качения.

На рисунке полностью показаны по одному шатуну на каждой шейке, а также сечения остальных.

Рассмотрим узлы и детали компрессоров.

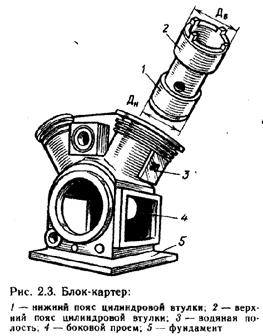

Картер (блок-картер). Он является неподвижной деталью, обычно коробчатого сечения, служит опорой для рабочих деталей и защищает компрессор от загрязнения. В нем расположен кривошипно-шатунный механизм, закреплены цилиндры и вспомогательные узлы компрессора. Эти узлы воспринимают силы, возникающие при сжатии паров хладагента, и передают на фундамент вес компрессора, крутящий момент, неуравновешенные силы и силы инерции движущихся масс. Картер и цилиндры компрессора могут иметь вид отдельных узлов, причем цилиндры крепятся к картеру с помощью шпилек. В этом случае, если блок цилиндров и картер составляет единую деталь (блок-картер), цилиндровые втулки вставляют в гнезда отливки. Втулка цилиндра имеет два посадочных пояса (вверху и внизу детали) (рис. 2.3). Диаметр (DH) нижнего пояса 1, как правило, меньше диаметра (Dв) верхнего пояса 2, чтобы нижний конец втулки можно было свободно ввести через верхнее отверстие блок-картера.

Для осмотра деталей и выполнения ремонтных работ в картере предусмотрены боковые проемы 4, закрываемые крышками. Передний проем служит для выемки коленчатого вала.

Картеры и блок-картера находятся в период работы под давлением паров хладагента. Это давление при работе компрессора, как правило, не превышает 0,35 МПа. Одна ко при неработающем компрессоре вследствие неплотного прилеганияе рабочих клапанов давление в картере может сравняться с давлением в конденсаторе. Картеры блок-картеры отливаются из серого чугуна, однако есть примеры их изготовления из сварной стальной конструкции.

Цилиндровые втулки.При вертикальном и угловом расположение в нижней части они сообщаются с картером компрессора, а сверху закрываются двумя крышками - наружной и внутренней. Во фреоновых компрессорах внутренняя крышка жестко закреплена между цилиндром и наружной крышкой. В аммиачных компрессорах внутренняя крышка служит защитным устройством от гидравлических ударов.

В верхней части цилиндры аммиачных и фреоновых (для R22) компрессоров имеют водяную охлаждающую рубашку. Компрессоры, работающие на R12, имеют на цилиндрах ребра для охлаждения воздухом.

Отсутствие водяной рубашки объясняется тем, что R12 в конце сжатия в компрессоре имеет более низкую температуру перегрева, чем аммиак.

В компрессорах блок-картерной конструкции применяют сменные втулки, отлитые из перлитного чугуна (см. рис. 2.3).

Кривошипно-шатунный механизм. Он состоит из поршня с кольцами, поршневого пальца, шатуна и коленчатого вала.

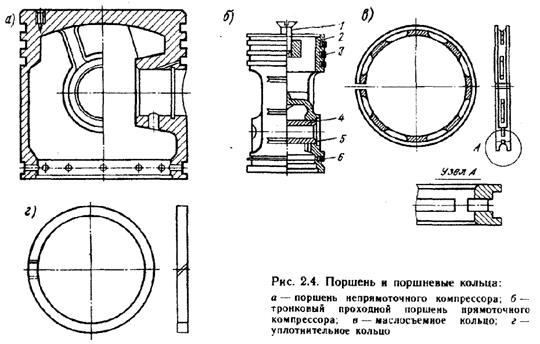

В вертикальных и угловых прямоточных компрессорах применяют тронковые проходные поршни, в непрямоточных - облегченные непроходные (рис. 2.4, а). Тронковый проходной поршень прямоточного аммиачного компрессора (рис. 2.4, б) представляет собой чугунную полую конструкцию удлиненной формы. В верхней части поршня 2 крепится всасывающий клапан 1. В поршне имеются окна и каналы, по которым пары хладагента из всасывающего трубопровода поступают к всасывающему клапану. Всасывающая полость отделяется от картера перегородкой в поршне. Поршень соединяется с шатуном с помощью поршневого пальца 4, осевое перемещение которого ограничено пружинными кольцами 5. На поверхности поршня (вверху и внизу) имеются канавки для уплотнительных 3 и маслосъемных 6 колец. Поршни отливают из чугуна или из алюминиевых сплавов.

Уплотнительные кольца служат для уплотнения между поршнем и стенками цилиндра (рис. 2.4, г), а маслосъемные кольца - для удаления избытка масла со стенок цилиндра. Маслосъемное кольцо (рис. 2.4, в) на наружной поверхности имеет скос, образующий конусную поверхность. Кольцо устанавливают на поршень конусом вверх.

При движении поршня вверх между кольцом и стенкой цилиндра создается масляный клин, отжимающий кольцо в канавку поршня.

Благодаря этому масло пропускается вниз. Часто маслосъемные кольца делают с вырезами. Чтобы не было препятствия для сжатия кольца, в канавке поршня сверлят отверстия для сообщения ее с внутренней частью поршня. При движении поршня вниз масло снимается, часть масла собирается в канавке под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер.

Большинство вертикальных компрессоров имеют 2-3 уплотнительных кольца и 2 маслосъемных кольца.

Поршневые кольца изготовляют, как правило, из чугуна. Они являются одной из ответственных деталей поршневой машины. Пропуски паров хладагента через поршневые кольца снижают эффективность работы компрессора. Надетое на поршень кольцо должно утопать в канавке, а замки колец следует смещать один относительно другого примерно на 90°. Это обеспечивает лучшую их работу. Замки колец в рабочем состоянии должны иметь зазоры во избежание заклинивания колец и задира зеркала цилиндра.

Для лучшего уплотнения и уменьшения износа цилиндра поршневые кольца иногда изготовляют с неметаллической вставкой.

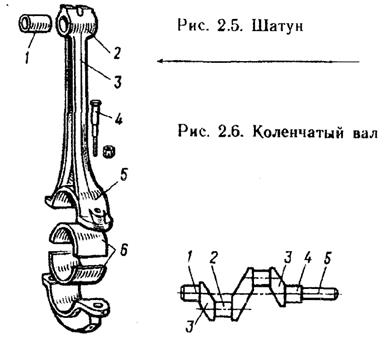

Шатун (рис. 2.5) передает усилие от коленчатого вала к поршню и служит основным звеном npeo6разования вращательного движения коленчатого вала в возвратно-поступательное движение поршня. В верхнюю головку шатуна 2 вставляется бронзовая втулка, которая является подшипником поршневого пальца. Стержень шатуна 3 в большинстве случаев изготовляется из стали двутаврового сечения. Нижняя разъемная головка шатуна 5 служит для соединения с коленчатым валом. В нижнюю головку вставляют вкладыши 6, залитые антифрикционным сплавом. Крепление нижней головки шатуна в кривошипных шейках коленчатого вала производится шатунными болтами 4.

Коленчатый вал (рис. 2.6) устанавливают коренными шейками 1, 4 на коренные подшипники, расположенные в блок-картере. Коренные шейки щеками 3 соединены с шатунными шейками 2. Для уравновешивания сил инерции к щекам коленчатых валов крепятся противовесы. К коленчатому валу снаружи хвостовик 5 закрепляют маховик, который одновременно выполняет роль полумуфты или шкива для клиноременной передачи. На шатунных шейках валов крепят шатуны.

В зависимости от конструкции компрессора на одной шатунной шейке могут быть закреплены один или несколько шатунов. Валы изготавливают ковкой или штамповкой из углеродистых сталей с последующей механической и термической обработкой, с принудительной смазочной системой у коренных и шатунных подшипников, по оси валов и в Щеках делают каналы, по которым масло от насоса подается к подшипникам.

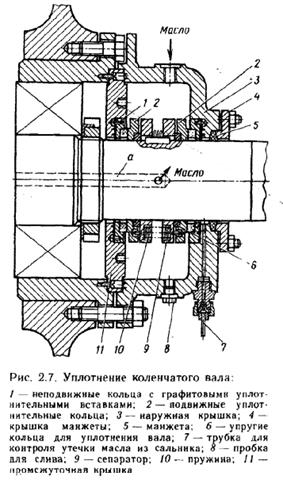

Уплотнение вала. Картер компрессора находится под давлением хладагента, поэтому коленчатый вал в месте выхода из картера уплотняется с помощью сальника с кольцами трения.

Большое распространение для уплотнения вала компрессора получили пружинные сальники с кольцами трения и масляным затвором. Если диаметр вала не превышает 50 мм, то сальник выполняют с одной центральной пружиной, при большем диаметре вала обычно устанавливают несколько пружин, заключенных в сепараторе (рис. 2.7). В качестве трущейся пары в сальниках применяют высокооловянистую фосфористую бронзу и цементируемую закаленную сталь.

Подвижные кольца 2 сальника стальные, уплотняются по валу резиновыми кольцами 6, стойкими к фреону, аммиаку и маслу. Этими же кольцами достигается уплотнение по поверхности вала. В неподвижные кольца 1 впрессованы графитовые вставки. Подвижные кольца 2 с помощью пружин 10 прижимаются к неподвижным - графитовым. Эти трущиеся пары колец и образуют уплотнительные пояски. Для смазки трущихся поверхностей и для создания масляного гидравлического затвора в пространство между наружной крышкой 3 и промежуточной крышкой 11 подается масло от насоса. Из сальника масло отводится по сверлению а в валу. Манжета 5 служит для улавливания контрольной утечки масла из сальника и предотвращает разбрызгивание масла по валу и маховику.

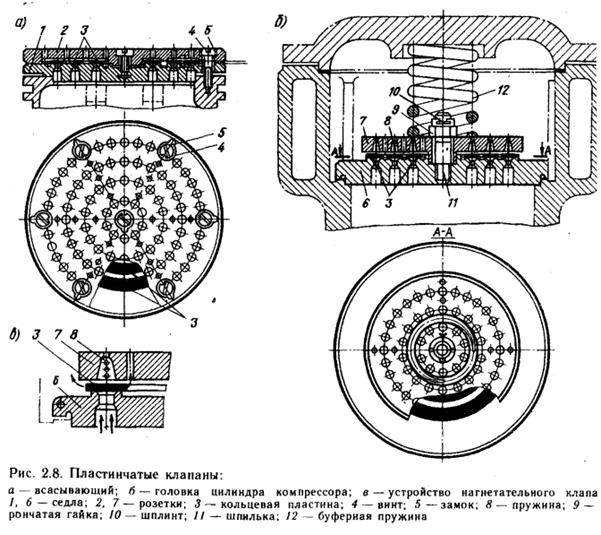

Клапаны компрессора. В компрессорах применяют самодействующие клапаны. Они должны легко открываться и оказывать незначительное сопротивление при проходе паров хладагента, своевременно и плотно закрываться. Открываются клапаны под давлением паров хладагента. Нагнетательный клапан, преодолевая усилие пружины клапана, начинает открываться, когда давление в цилиндре будет выше, чем в нагнетательной полости. Сходные явления происходят и во всасывающем клапане. Он открывается, когда давление в цилиндре будет ниже, чем во всасывающей полости компрессора.

По-разному расположены клапаны в цилиндре. В прямоточных компрессорах всасывающие клапаны изготовляют без пружины (рис. 2.8, а), размещают их в верхней части поршня. В современных компрессорах применяются кольцевые пластинчатые клапаны. Основными частями кольцевого нагнетательного клапана (см. рис. 2.8) являются седло 1, ограничитель подъема 2 (розетка), пружина 8 и пластинка 3. Пружина 8 (рис. 2.8, б, в) прижимает пластинку 3 к седлу 6 и этим перекрывает проходное сечение клапана. Розетки 2, 7 ограничивают подъем пластин и обеспечивают направление их при подъеме и опускании. Отверстия для выхода пара расположены в розетке по окружности между пластинами. Кроме того, в розетке имеются небольшие отверстия, расположенные против пластин, которые препятствуют "прилипанию" пластин к ограничителям подъема.

Пластины кольцевых клапанов изготовляют толщиной 1,5-2 мм из специальной хромированной стали. Высота подъема пластины клапана обычно 1-2 мм. Скорость пара при проходе клапанных отверстий изменяется в широких пределах и составляет для аммиачных компрессоров 25-30, для фреоновых - 20-35 м/с.

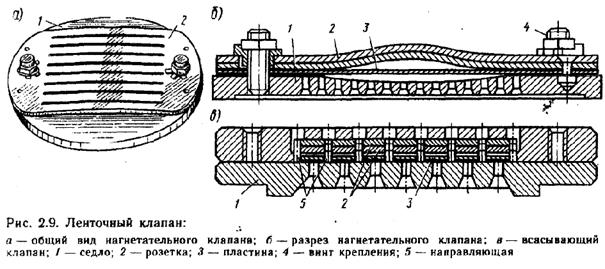

Наряду с кольцевыми пластинчатыми клапанами используются также ленточные самопружинящие (рис. 2.9). Седло и направляющая клапана 5 имеют расположенные рядом отверстия для прохода пара. В некоторых случаях вместо отверстий делают продольные пазы. Ленточная пластина, перекрывая отверстия для прохода пара. Под действием разности давлений пара лента выгибается в сторону направляющей и создает продольные щели для прохода хладагента. Ленточные пластины изготовляют из легированной стали. Большое проходное сечение и простота конструкции являются достоинствами ленточных клапанов.

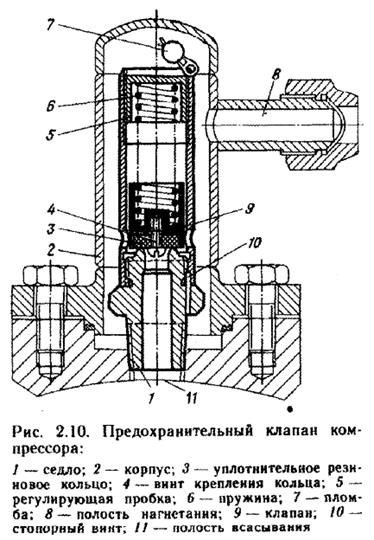

Предохранительный клапан компрессора. Он служит для защиты компрессора от разрушения при чрезмерном повышении давления со стороны нагнетания. На рис. 2. показан наперстковый предохранительный клапан, в котором уплотнение производится с помощью резинового кольца, стойкого при взаимодействии с маслом и холодильным агентом. В некоторых компрессорах вместо пружинного предохранительного клапана устанавливают ломающуюся чугунную пластину, которая при превышении разности давления ломается. Как видно из (рис. 2.10), регулировку открытия предохранительного клапана производят, изменяя силу пружины. Отрегулированный клапан пломбируют, а дату регулировки записывают в формуляр компрессора.

Смазочная система компрессора. Смазка может быть принудительная (под давлением насоса) и разбрызгиванием. Первую осуществляют от шестеренного или плунжерного насоса. Наиболее надежен насос, работающий под заливом масла. Привод насоса осуществляют от коленчатого вала непосредственно с помощью зубчатой передачи или эксцентрика.

На всасывающей линии насоса устанавливают сетчатый фильтр грубой очистки (сетку располагают на высоте 10-15 мм от дна картера; число ячеек сетки фильтра 150-300 на 1 см2). На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые или сетчатые фильтры тонкой очистки. Щелевой фильтр снабжен пружинным предохранительным клапаном. При загрязнении фильтра, приводящем к резкому повышению давления масла, клапан открывается и перепускает масло в картер компрессора. Давление масла регулируется специальным перепускным клапаном, сбрасывающим масло из нагнетательного трубопровода в картер. Обычно давление масла поддерживается на 0,06-0,2 МПа выше, чем в картере. Если давление масла будет слишком велико, то увеличится унос масла из компрессора. При использовании коренных подшипников скольжения к ним обычно подводится все масло, подаваемое насосом, которое затем по масляным каналам коленчатого вала поступает к подшипникам шатунов и к сальнику. Если вал опирается на подшипники качения, то масло подводится к сальнику, из которого по сверлениям вала оно поступает к другим деталям компрессора. Зеркало цилиндров в бескрейцкопфных компрессорах смазывается маслом, стекающим из подшипников коленчатого вала методом разбрызгивания. В небольших компрессорах смазка производится, как правило, разбрызгиванием.

В судовых компрессорах часто применяют водяное охлаждение масла. Охлаждающее устройство в виде змеевика монтируют непосредственно в масляной ванне картера компрессора или выносят в виде специального теплообменника.

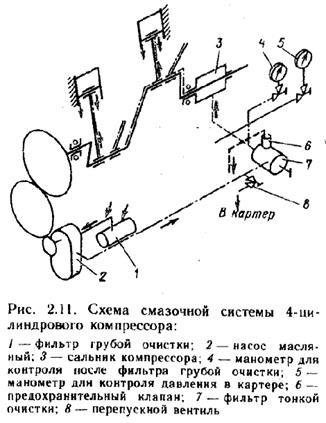

На рис. 2.11 приведена схема смазочной системы аммиачного компрессора с коренными подшипниками качения. Масло от насоса 2 через фильтр тонкой очистки 7 с предохранительным клапаном 6 подводится к сальнику 3, по сверлениям в коленчатом валу подается к кривошипным и головным подшипникам шатунов. Давление масла после фильтра перед подачей к местам смазки контролируют по манометру 4. На компрессоре имеется манометр 5, показывающий давление в картере. По разности давлений масла (в картере и после фильтра) судят о работе масляного насоса. Масляный насос приводится в действие от коленчатого вала через систему шестерен, масло всасывается из картера через фильтр грубой очистки 1.

Дата добавления: 2016-02-11; просмотров: 2835;