Скорость стесненного осаждения (отстаивания)

Опыт показывает, что при отстаивании неоднородных систем наблюдается постепенное увеличение концентрации диспергированных частиц в аппарате по направлению сверху вниз (рис. V-1). Над слоем осадка (зона 1) образуется зона сгущенной суспензии (зона 2), в которой происходит стесненное осаждение частиц, сопровождающееся трением между частицами и их взаимными столкновениями. При этом более мелкие частицы тормозят движение более крупных, а частицы больших размеров увлекают за собой мелкие частицы, ускоряя их движение. В результате наблюдается тенденция к сближению скоростей осаждения частиц различных размеров, возникает коллективное, или солидарное, осаждение частиц с близкими скоростями в каждом сечении аппарата, но различными скоростями по его высоте. Постепенное уплотнение обусловлено уменьшением скорости частиц по мере приближения к днищу аппарата. Замедление объясняется тормозящим действием жидкости, вытесняемой осаждающимися частицами и движущейся от неподвижной перегородки (днища) в направлении, обратном движению частиц.

Как видно из рис. V-1, образуется ясно выраженная граница между зоной стесненного осаждения (зона 2) и находящейся выше зоной свободного осаждения (зона 3), над которой располагается осветленная жидкость (зона 4). Такая схема несколько упрощает действительную картину процесса осаждения, которая обычно является еще более сложной вследствие образования между указанными выше основными зонами промежуточных (переходных) зон.

Как видно из рис. V-1, образуется ясно выраженная граница между зоной стесненного осаждения (зона 2) и находящейся выше зоной свободного осаждения (зона 3), над которой располагается осветленная жидкость (зона 4). Такая схема несколько упрощает действительную картину процесса осаждения, которая обычно является еще более сложной вследствие образования между указанными выше основными зонами промежуточных (переходных) зон.

При периодическом процессе отстаивания высота отдельных зон изменяется во времени до момента полного расслоения неоднородной системы на осадок и осветленную жидкость. Это является следствием изменения скорости отстаивания wст во времени t. В начале отстаивания осаждаются преимущественно более крупные частицы, вызывающие наиболее интенсивное обратное движение жидкости. Однако по мере уменьшения концентрации этих частиц тормозящее влияние обратного тока жидкости ослабевает, и скорость отстаивания возрастает до момента установления динамического равновесия между действующей силой (весом) и силой сопротивления среды. В последующий период времени совместное (коллективное) осаждение частиц происходит с постоянной скоростью. Завершающая и наиболее медленная стадия процесса — уплотнение осадка, когда частицы в нем располагаются настолько близко друг к другу, что вытеснение жидкости становится все более затруднительным. На этой стадии процесс отстаивания протекает с уменьшающейся скоростью.

Скорость стесненного осаждения меньше скорости свободного осаждения. Это объясняется тем, что при стесненном осаждении частицы испытывают не только большее сопротивление среды, но и добавочное сопротивление, обусловленное трением и соударениями частиц. Увеличение сопротивления среды связано в данном случае с динамическим воздействием на нее всей массы осаждающихся частиц, которое приводит, как отмечалось, к возникновению восходящего потока среды, а также с возрастанием вязкости среды.

С гидродинамической точки зрения стесненное осаждение аналогично определенному состоянию взвешенного (псевдоожиженного) слоя твердых частиц. Скорость стесненного осаждения соответствует верхнему пределу существования взвешенного слоя, когда скорость потока среды достигает значения, при котором дальнейшее ее увеличение приводит к началу уноса частиц из псевдоожиженного слоя.

Поэтому, условие равномерного осаждения частиц в неподвижной среде идентично условию витания частиц в восходящем потоке. Следовательно, закономерности стесненного осаждения удобно изучать при движении восходящего потока жидкости (газа) через слой взвешенных в нем частиц. При этом скорость стесненного осаждения равна скорости потока среды через взвешенный слой частиц и зависит от концентрации частиц в жидкости (газе). Очевидно, при концентрации частиц, приближающейся к нулю, скорость стесненного осаждения приближается к максимуму — скорости свободного осаждения.

Отстойники

Устройство. Отстаивание является более дешевым процессом, чем другие процессы разделения неоднородных систем, например фильтрование. Отстаивание используют в качестве первичного процесса разделения, проведение которого часто позволяет ускорить (при прочих равных условиях) фильтрование или центрифугирование суспензий.

Отстаивание проводят в аппаратах, называемых отстойниками, или сгустителями. Различают аппараты периодического, непрерывного и полунепрерывного действия, причем непрерывно действующие отстойники, в свою очередь, делятся на одноярусные, двухъярусные и многоярусные.

Периодически действующие отстойники представляют собой низкие бассейны без перемешивающих устройств. Такой отстойник заполняется суспензией, которая остается в состоянии покоя в течение определенного времени, необходимого для оседания твердых частиц на дно аппарата. После этого слой осветленной жидкости декантируют, т.е. сливают через сифонную трубку или краны, расположенные выше уровня осевшего осадка. Последний, обычно представляющий собой подвижную текучую густую жидкую массу — шлам, выгружают вручную через верх аппарата или удаляют через нижний спусковой кран.

Размеры и форма аппаратов периодического действия зависят от концентрации диспергированной фазы и размеров ее частиц. Чем крупнее частицы и чем больше их плотность, тем меньший диаметр может иметь аппарат. Скорость отстаивания существенно зависит от температуры, с изменением которой изменяется вязкость жидкости, причем скорость осаждения обратно пропорциональна вязкости, а последняя уменьшается с увеличением температуры.

Для отстаивания небольших количеств жидкости применяют отстойники в виде цилиндрических вертикально установленных резервуаров с коническим днищем, имеющим кран или люк для разгрузки осадка и несколько кранов для слива жидкости, установленных на корпусе на разной высоте.

Для отстаивания значительных количеств жидкости, например для очистки сточных вод, используют бетонные бассейны больших размеров или несколько последовательно соединенных резервуаров, работающих полунепрерывным способом: жидкость поступает и удаляется непрерывно, а осадок выгружается из аппарата периодически.

На рис. V-2 показан отстойник полунепрерывного действия с наклонными перегородками. Исходная суспензия подается через штуцер 1 в корпус 2 аппарата, внутри которого расположены наклонные перегородки 3, направляющие поток попеременно вверх и вниз. Наличие перегородок увеличивает время пребывания жидкости и поверхность осаждения в аппарате. Осадок собирается в конических днищах (бункерах) 4, откуда периодически удаляется, а осветленная жидкость непрерывно отводится из отстойника через штуцер 5.

На рис. V-2 показан отстойник полунепрерывного действия с наклонными перегородками. Исходная суспензия подается через штуцер 1 в корпус 2 аппарата, внутри которого расположены наклонные перегородки 3, направляющие поток попеременно вверх и вниз. Наличие перегородок увеличивает время пребывания жидкости и поверхность осаждения в аппарате. Осадок собирается в конических днищах (бункерах) 4, откуда периодически удаляется, а осветленная жидкость непрерывно отводится из отстойника через штуцер 5.

В промышленности наиболее распространены отстойники непрерывного действия.

Отстойник непрерывного действия с гребковой мешалкой (рис. V-3) представляет собой невысокий цилиндрический резервуар 1 с плоским слегка коническим днищем и внутренним кольцевым желобом 2 вдоль верхнего края аппарата. В резервуаре установлена мешалка 3 с наклонными лопастями, на которых имеются гребки 4 для непрерывного перемещения осаждающегося материала к разгрузочному отверстию 7. Одновременно гребки слегка взбалтывают осадок, способствуя этим более эффективному его обезвоживанию. Мешалка делает от 0.015 до 0.5 об/мин, т.е. вращается настолько медленно, что не нарушает процесса осаждения. Исходная жидкая смесь непрерывно подается через трубу 5 в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и удаляется через штуцер 6. Осадок (шлам) — текучая сгущенная суспензия (с концентрацией твердой фазы не более 35-55%) – удаляется из резервуара при помощи диафрагмового насоса. Вал мешалки приводится во вращение от электродвигателя 8 через редуктор.

Отстойник непрерывного действия с гребковой мешалкой (рис. V-3) представляет собой невысокий цилиндрический резервуар 1 с плоским слегка коническим днищем и внутренним кольцевым желобом 2 вдоль верхнего края аппарата. В резервуаре установлена мешалка 3 с наклонными лопастями, на которых имеются гребки 4 для непрерывного перемещения осаждающегося материала к разгрузочному отверстию 7. Одновременно гребки слегка взбалтывают осадок, способствуя этим более эффективному его обезвоживанию. Мешалка делает от 0.015 до 0.5 об/мин, т.е. вращается настолько медленно, что не нарушает процесса осаждения. Исходная жидкая смесь непрерывно подается через трубу 5 в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и удаляется через штуцер 6. Осадок (шлам) — текучая сгущенная суспензия (с концентрацией твердой фазы не более 35-55%) – удаляется из резервуара при помощи диафрагмового насоса. Вал мешалки приводится во вращение от электродвигателя 8 через редуктор.

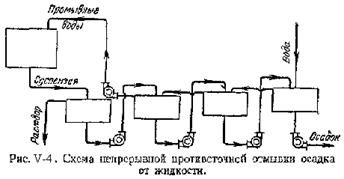

Вместе с удаляемым осадком часто теряется значительное количество жидкости, поэтому для уменьшения ее потерь и выделения жидкости из сгущенной суспензии осадок из первого отстойника направляют в другой отстойник для отмывки водой и последующего отстаивания. Осадок, полученный во втором аппарате, будет содержать такое же количество жидкости, что и осадок в первом отстойнике, но уже значительно разбавленной водой. При наличии нескольких последовательно соединенных отстойников можно удалить из осадка до 97-98% жидкости. Для уменьшения количества промывных вод отстаивание проводят по принципу противотока (рис. V-4): осадок последовательно движется из первого отстойника в последний, а вода – в направлении, обратном движению осадка; от последнего отстойника к первому. Промывные воды используют затем для приготовления исходной суспензии.

Кроме непрерывности действия и большой производительности (составляющей иногда 3000 т/сутки осадка) гребковые отстойники обладают следующими достоинствами: в них достигается равномерная плотность осадка, имеется возможность регулирования ее путем изменения производительности, обеспечивается более эффективное обезвоживание осадка вследствие легкого взбалтывания его мешалкой. Работа таких отстойников может быть полностью автоматизирована. К недостаткам этих аппаратов следует отнести их громоздкость. Гребковые нормализованные отстойники имеют диаметр от 1.8 до 30 м, а в некоторых производствах, например для очистки воды, отстойники достигают в диаметре 100 м.

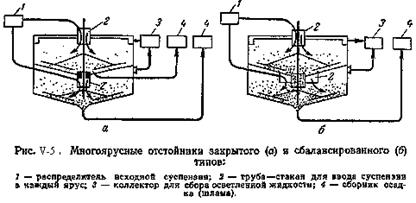

При необходимости установки ряда отстойников значительных диаметров занимаемая ими площадь будет велика. В целях уменьшения этой площади применяют многоярусные отстойники, состоящие из нескольких аппаратов, установленных друг на друга. Различают многоярусные отстойники закрытого и сбалансированного типов.

Простейший многоярусный отстойник закрытого типа (рис. V-5, а) представляет собой несколько отстойников, поставленных друг на друга и имеющих общий вал для гребковых мешалок и соответственно — общий привод. На рис. V-5 для простоты показаны лишь два расположенных один над другим отстойника. В местах прохода вала сквозь днище каждого отстойника установлены уплотняющие сальники. Таким образом, в этих отстойниках слив осветленной жидкости и выгрузка осадка осуществляются раздельно из каждого яруса. Более совершенными являются многоярусные отстойники сбалансированного, или уравновешенного, типа(рис. V-5, б). Такие отстойники также имеют общие вал и привод, но, в отличие от отстойников закрытого типа, их ярусы последовательно соединены по шламу: стакан для удаления шлама из каждого вышерасположенного яруса опущен нижним концом в слой сгущенного шлама нижерасположенного яруса.

Отстойники работают следующим образом: исходная суспензия из распределительного устройства 1 подается через стаканы 2 в каждый ярус. Осветленная жидкость через сливные патрубки собирается в коллектор 3. Сгущенный осадок при применении отстойника, закрытого типа удаляется раздельно из каждого яруса в сборники 4, а в случае отстойника сбалансированного типа — только из нижнего яруса.

Таким образом, в аппаратах закрытого типа дно каждого яруса воспринимает давление всей массы находящейся в нем суспензии, а у отстойников сбалансированного типа нагрузку на дно испытывает только нижний ярус. В отстойниках сбалансированного типа не требуется специальных уплотнений в местах прохода вала сквозь днища ярусов.

Таким образом, в аппаратах закрытого типа дно каждого яруса воспринимает давление всей массы находящейся в нем суспензии, а у отстойников сбалансированного типа нагрузку на дно испытывает только нижний ярус. В отстойниках сбалансированного типа не требуется специальных уплотнений в местах прохода вала сквозь днища ярусов.

Помимо многоярусных отстойников большая поверхность осаждения достигается также в отстойниках непрерывного действия с коническими полками(рис. V-6). Разделяемая суспензия подается через штуцер 1 и распределяется по каналам между коническими полками 2 (через одну), на поверхности которых происходит осаждение твердых частиц. Осевшие частицы сползают по наклонным полкам к стенкам корпуса и затем перемещаются вниз к штуцеру 3 для удаления шлама. Осветленная жидкость отводится по каналам 4 между двумя вышележащими полками и выводится из аппарата через штуцер 5.

Достоинством отстойников этого типа является отсутствие движущихся частей и простота обслуживания.

На рис. V-7 показан непрерывно действующий отстойник для разделения эмульсий. Он представляет собой горизонтальный резервуар, внутри которого против входного штуцера 1 установлена перфорированная отбойная перегородка 2. Она служит для предотвращения возмущений жидкости струей поступающей эмульсии. Поперечное сечение отстойника выбирают таким, чтобы движение жидкости в корпусе аппарата было ламинарным или близким к нему (скорость — несколько мм/сек), что способствует ускорению отстаивания. Легкая жидкая фаза удаляется из аппарата по трубопроводу 3, тяжелая — по трубопроводу 4. На последнем имеется устройство 5 для разрыва сифона, предупреждающее полное опорожнение резервуара.

Б. ФИЛЬТРОВАНИЕ

Общие сведения

Фильтрованием называют процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую фазу суспензии и пропускают ее жидкую фазу.

Фильтрованием называют процесс разделения суспензий с использованием пористых перегородок, которые задерживают твердую фазу суспензии и пропускают ее жидкую фазу.

Разделение суспензии, состоящей из жидкости и взвешенных в ней твердых частиц, производят при помощи фильтра (рис. V-8), который в простейшем виде является сосудом, разделенным на две части фильтровальной перегородкой. Суспензию помещают в одну часть этого сосуда, так, чтобы она соприкасалась с фильтровальной перегородкой. В разделенных частях сосуда создают разность давлений, под действием которой жидкость проходит через поры фильтровальной перегородки, причем твердые частицы задерживаются на ее поверхности. Таким образом, суспензия разделяется на чистый фильтрат и влажный осадок. Этот процесс разделения суспензии называют фильтрованием с образованием осадка. Иногда твердые частицы проникают в поры фильтровальной перегородки и задерживаются там, не образуя осадка. Такой процесс называют фильтрованием с закупориванием пор. Возможен также промежуточный вид фильтрования, когда твердые частицы проникают в поры фильтровальной перегородки и образуют на ней слой осадка.

Возникновение указанных видов фильтрования связано со сложной взаимозависимостью между свойствами суспензии и фильтровальной перегородки.

Твердые частицы, увлекаемые потоком жидкости к фильтровальной перегородке, попадают в различные условия. Твердая частица задерживается на поверхности фильтровальной перегородки, если размер пор на этой поверхности меньше размера частицы. При условии, что размер твердой частицы меньше размера поры в самом узком ее сечении, частица может пройти через фильтровальную перегородку вместе с фильтратом.

Однако она может задержаться внутри фильтровальной перегородки в результате адсорбции на стенках поры или механического торможения на том ее участке, который имеет неправильную форму. Такая застрявшая частица будет уменьшать эффективное сечение поры, и вероятность задерживания в ней последующих твердых частиц увеличивается. Возможен также случай, когда отдельная твердая частица полностью закупоривает пору и делает ее непроходимой для других частиц. Наконец, небольшая по сравнению с порами твердая частица может, несмотря на это, не войти в пору и остаться на поверхности фильтровальной перегородки. Это происходит, если над входом в пору на поверхности перегородки образуется сводик из нескольких относительно небольших твердых частиц, который пропускает жидкость и задерживает другие твердые частицы. Образование сводика происходит лишь при достаточно высокой концентрации твердых частиц в суспензии.

Разность давлений по обе стороны фильтровальной перегородки создают разными способами, в результате чего осуществляют различные процессы фильтрования.

Если пространство над суспензией сообщают с источником сжатого газа (обычно воздуха) или пространство под фильтровальной перегородкой присоединяют к источнику вакуума, то происходит процесс фильтрования при постоянной разности давлений, поскольку давление в ресиверах поддерживается постоянным. При этом скорость процесса уменьшается в связи с увеличением сопротивления слоя осадка возрастающей толщины. Аналогичный процесс фильтрования, встречающийся в производственных условиях относительно редко, происходит под действием разности давлений, обусловленной гидростатическим давлением слоя суспензии постоянной высоты, находящейся над фильтровальной перегородкой.

Если суспензию подают на фильтр поршневым насосом, производительность которого при данном числе оборотов электродвигателя постоянна, то осуществляется процесс фильтрования при постоянной скорости; при этом разность давлений увеличивается вследствие уже упоминавшегося увеличения сопротивления слоя осадка возрастающей толщины.

Если суспензию транспортируют на фильтр центробежным насосом, производительность которого при данном числе оборотов электродвигателя уменьшается при возрастании сопротивления осадка, что обусловливает повышение разности давлений, то производится процесс фильтрования при переменных разности давлений и скорости.

В производстве фильтрование обычно проводят при следующих разностях давлений:

Под вакуумом 5×104 - 9 ×104 н/м2 (0.5×104 – 0.9×104 кгс/м2)

Под давлением сжатого воздуха Не более 30×104н/м2 (3×104 кгс/м2)

При подаче поршневым или

центробежным насосом До 50×102 к/м2 (5×102 кгс/м2) и более

Под гидростатическим

давлением слоя суспензии До 5×104 н/м2 (0.5×104 кгс/м2)

Наиболее желательно фильтрование с образованием осадка, когда закупоривания пор фильтровальной перегородки твердыми частицами с соответствующим увеличением ее сопротивления почти не происходит. Такой вид фильтрования наблюдается при достаточно высокой концентрации твердой фазы в суспензии, причем эту концентрацию условно можно принять более 1 объемн. %. При указанной концентрации над входами в поры фильтровальной перегородки быстро образуются сводики из твердых частиц, пропускающие жидкую фазу суспензии, но задерживающие другие твердые частицы.

Для предотвращения закупоривания пор фильтровальной перегородки при разделении суспензии с относительно небольшой концентрацией твердой фазы, например в пределах 0.1-1 объемн. %, такую суспензию перед разделением на фильтре целесообразно сгустить в отстойниках.

Повышение концентрации твердой фазы осуществляют в ряде случаев также в фильтрах-сгустителях, из которых твердая фаза удаляется не в виде влажного осадка, а в виде сгущенной суспензии.

Наименее желательно фильтрование с закупориванием пор фильтровальной перегородки, так как регенерация ее в данном случае сильно осложняется, а иногда становится невозможной вследствие трудности извлечения твердых частиц из пор. Такой вид фильтрования называют также осветлением, причем ориентировочно можно принять, что оно происходит при концентрации твердых частиц в суспензии менее 0.1 об. %.

При разделении суспензий с небольшой концентрацией тонкодисперсной твердой фазы часто применяют фильтровальные вспомогательные вещества, препятствующие прониканию твердых частиц в поры фильтровальной перегородки. В качестве вспомогательных веществ, представляющих собой тонкодисперсные или тонковолокнистые материалы, используют диатомит, перлит, асбест, целлюлозу, активированный уголь, древесную муку.

Для получения вспомогательного вещества природные диатомит и перлит подвергаются особой обработке, в частности нагреванию, измельчению и классификации.

Вспомогательные вещества наносят предварительно на фильтровальную перегородку в виде слоя толщиной не более 50 мм или в количестве около 1% от массы суспензии добавляют к ней перед разделением на фильтре.

Слой вспомогательного вещества наносят на фильтровальную перегородку в результате разделения на фильтре суспензии этого вещества в жидкости, например воде или заранее полученном фильтрате. Если слой вспомогательного вещества толщиной 50 мм нанесен на фильтровальную перегородку вращающегося барабанного фильтра непрерывного действия, то внешние части слоя толщиной примерно 0.1 мм непрерывно срезают ножевым устройством, которое постепенно с очень небольшой скоростью приближается к фильтровальной перегородке. Вследствие этого суспензия все время соприкасается со свежей поверхностью слоя вспомогательного вещества.

При добавлении вспомогательного вещества к разделяемой суспензии концентрация твердых частиц в ней увеличивается, что благоприятствует образованию сводиков над входами в поры фильтровальной перегородки и предотвращает, таким образом, закупоривание этих пор.

Активированный уголь, кроме задерживающей способности по отношению к твердым частицам, обладает и адсорбционным действием; он адсорбирует растворенные в жидкости вещества, например вещества, окрашивающие жидкость.

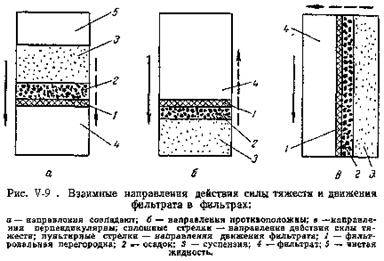

Процесс фильтрования часто сопровождается стесненным или свободным осаждением твердых частиц суспензии под действием силы тяжести. При этом направления действия силы тяжести и движения фильтрата могут совпадать, быть противоположными или перпендикулярными в зависимости от горизонтального или вертикального положения фильтровальной перегородки, а также нахождения суспензии над перегородкой или под ней. Взаимные направления действия силы тяжести и движения фильтрата с соответствующим распределением слоев осадка, суспензии, фильтрата и чистой жидкости схематично показаны на рис. V-9.

Осаждение твердых частиц усложняет процесс фильтрования и влияет на его закономерности, причем это влияние различно при разных направлениях действия силы тяжести и движения фильтрата. Так, если суспензия находится над фильтровальной перегородкой (рис. V-9, а), осаждение твердых частиц приводит к более быстрому образованию осадка с получением чистой жидкости, которая может быть удалена из фильтра декантацией. Если суспензия находится под фильтровальной перегородкой (рис. V-9, б), осаждение твердых частиц будет препятствовать образованию осадка, что вызовет необходимость в перемешивании суспензии для поддержания ее однородности.

Осадки, получаемые на фильтровальной перегородке при разделении суспензий, подразделяют на несжимаемые и сжимаемые. Под несжимаемыми понимают такие осадки, в которых пористость, т.е. отношение объема пор к объему осадка, не уменьшается при увеличении разности давлений. Пористость сжимаемых осадков уменьшается, а их гидравлическое сопротивление потоку жидкой фазы возрастает с увеличением разности давлений. К числу практически несжимаемых можно отнести осадки, состоящие из частиц неорганических веществ размером более 100 мкм, например из частиц песка, кристаллов карбоната кальция и бикарбоната натрия. К сильно сжимаемым относятся осадки гидратов окисей металлов, например алюминия, железа, меди, а также осадки, состоящие из легко деформируемых агрегатов, которые образуются из первичных мелких кристаллов.

Для получения относительно трудно деформируемых агрегатов из тонкодисперсных первичных частиц суспензии к ней добавляют перед ее разделением на фильтре различные коагулянты и флокулянты. Объединение тонкодисперсных частиц в более крупные агрегаты приводит к увеличению размера пор в осадке, соответствующему уменьшению его гидравлического сопротивления и повышению скорости фильтрования.

В производственных условиях под фильтрованием понимают не только операцию разделения суспензии на фильтрат и осадок с помощью пористой перегородки, но и последующие операции промывки, продувки и сушки осадка на фильтре.

Промывку осадка выполняют способами вытеснения и разбавления.

Способ вытеснения состоит в том, что промывную жидкость заливают на поверхность осадка в виде слоя или подают в диспергированном состоянии из разбрызгивающих устройств, причем промывная жидкость под действием разности давлений проходит сквозь поры осадка, вытесняет из них жидкую фазу и смешивается с ней. Этот способ применяют, когда осадок промывается легко и не содержит пор, недоступных для промывной жидкости.

Способ разбавления характеризуется тем, что осадок снимается с фильтровальной перегородки и перемешивается в сосуде, снабженном мешалкой, с промывной жидкостью, после чего образовавшаяся суспензия разделяется на фильтре. Такой способ применяют, если осадок промывается трудно.

В результате промывки получают достаточно/ разбавленную смесь жидкой фазы суспензии и промывной жидкости. Если жидкая фаза содержит ценные вещества, их извлекают из полученной смеси кристаллизацией, выпариванием или ректификацией. Поэтому желательно, чтобы расход промывной жидкости был по возможности невелик, а концентрация растворенных в ней ценных веществ была насколько возможно высока. При однократной (одноступенчатой) промывке объем промывной жидкости в 1.5-2 раза превышает объем жидкой фазы, оставшейся в порах осадка

после разделения суспензии. При многократной (многоступенчатой) промывке, которую можно выполнять способами вытеснения и разбавления, осадок последовательно промывают, используя промывную жидкость с все возрастающей концентрацией растворенных в ней ценных веществ. При этом свежая промывная жидкость поступает на почти промытый осадок, а наиболее концентрированная — на еще не промывавшийся. Так осуществляют многоступенчатую противоточную промывку осадка.

Продувку осадка производят с целью вытеснения из его пор оставшейся промывной жидкости. Для продувки обычно используют воздух, а также инертные газы (азот, двуокись углерода), если в осадке присутствует вещество, дающее с воздухом взрывчатую смесь. Продувкой можно удалить только часть жидкости из пор осадка до достижения равновесной влажности.

Сушку осадка на фильтре нагретым или предварительно осушенным воздухом применяют, когда желательно получить на фильтре осадок с окончательной влажностью менее равновесной.

Дата добавления: 2016-02-16; просмотров: 5815;