Nbsp; ОБСЛУЖИВАНИЕ КАРБЮРАТОРА

Рис. 5. Карбюратор модели К-151

а) Отчистка и промывка карбюратора

Промывку производят в керосине или в авиационном бензине. Жиклеры замачивают в ацетоне. Каналы и жиклеры продувают сжатым воздухом.

б) Проверка герметичности поплавка

На 30 секунд погружают в горячую воду tо = 80-90оС. Заплавляют или заклеивают эпоксидным клеем, затем проверяют вес.

в) Проверка герметичности игольчатого клапана (на приборе модели 577Б).

Для проверки герметичности необходимо вращение маховика 20 (рис. 6) подать топливо в карбюратор. Внешним осмотром проверить карбюратор на течь (при проверке герметичности маховичок вращать). Наличие течи указывает на негерметичность игольчатого клапана поплавковой камеры.

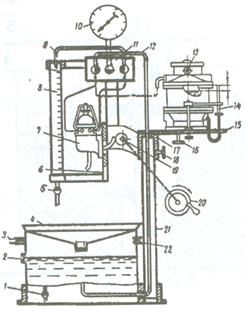

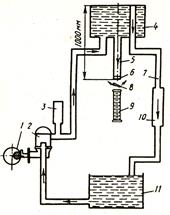

Рис. 6 Схема прибора НИИАТ-577Б

г) Проверка насоса ускорителя

Проверка производится на приборе НИИАТ-577Б (рис. 6). Для этого:

1. Накачать топливо в поплавковую камеру (вращением маховичка 20);

2. Сделать 10 качков ускорительного насоса (частота 1 качок в секунду);

3. Определить по шкале мерной мензурки 8 объем слившегося в него топлива

За 10 качков насоса подача топлива для карбюраторов должна быть:

К-125, 125Б – 3 см3

Вебер 32 ДСР – 7 см3

К-126П – 10 см3

К-126А – 8 см3

К-126Г – 5 см3

К-114 – 10 см3

К-124Д – 5 см3

ДААЗ-2140 – 7см3

ДААЗ-2105 – 7см3

ДААЗ-2107 – 7см3

ДААЗ-2108 – 11,5 см3

К-151 – 10 см3

Для грузовых:

К-22-Г – 10 см3

К-126Г – 12 см3

К-88 – 20 см3

К-89 – 20 см3

К-255 – 14 см3

д) Проверка и регулировка уровни топлива в поплавковой камере

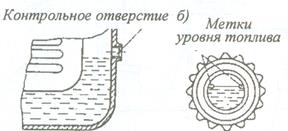

Уровень топлива в поплавковой камере проверяют по риске на окне поплавковой камере, по контрольному отверстию (рис. 7) или с помощью шаблонов при снятой верхней крышке карбюратора (рис. 8, 9). Регулировка осуществляется подгибанием язычка на рычаге поплавка.

Рис. 7 Установка уровня топлива по контрольному отверстию и по риске на окне

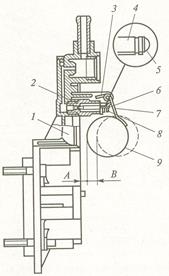

Рис. 9 Установка уровня топлива в поплавковой камере в карбюраторе типа «Солекс»:1-поплавок; 2-язычок; 3-игольчатый клапан; 4-прокладка; 5-крышка карбюратора.

Рис. 8 Установка уровня топлива в поплавковой камере карбюратора «Озон»:1-крышка карбюратора; 2-седло игольчатого клапана; 3-упор; 4-игольчатый клапан; 5-шарик запорной иглы; 6-оттяжная вилка иглы клапана; 7-кронштейн поплавка; 8-язычок; 9-поплавок

е) Проверка пропускной способности жиклера

Определяется количеством дистиллированной воды (в см3), пропускающей через отверстия жиклера за 1 мин под давлением водяного столба высотой 1±0,002 м при tоводы = 20±1оС (стенд «Карбютест-стандарт»).

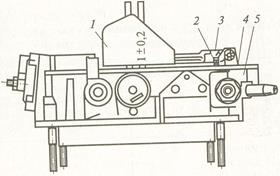

Рис. 10 Принципиальная схема стенда для проверки пропускной способности жиклеров

ж) Регулировка карбюратора на минимальные обороты холостого хода.

Регулировка карбюратора на малые обороты холостого хода двигателя должно обеспечивать устойчивую работу двигателя на минимальных оборотах коленчатого вала и возможность резкого изменения режима работы двигателя. Эта регулировка производится на прогретом двигателе при правильно установленном зажигании, при нормальных зазорах между электродами свечой, контактами прерывателя и исправном состоянии системы питания.

Количество горючей смеси регулируют упорным винтом количества. При завертывании винта количество подаваемой смеси и обороты коленчатого вала двигателя увеличивается, при отвертывании – уменьшается.

Количество подаваемой горючей смеси регулируют двумя винтами качества системы холостого хода для карбюраторов с параллельным открытием заслонок, а для карбюраторов с параллельным открытием дроссельных заслонок одним винтом качества. При отвертывании винтов смесь обогащается, при завертывании объединяется.

При эксплуатации применяются следующие методы регулировки системы холостого хода карбюратора:

- по рекомендованному предприятием-изготовителем положению винта качества;

- по поиску положения винта качества, соответствующего максимальному значению n с последующим попеременным манипулированием винтами количества и качества;

- по цвету пламени в цилиндре при использовании индикатора качества смеси (ИКС-1; ИКС-2 и др.);

- с применением быстродействующих газоанализаторов;

- с помощью автономного тахометра;

- по началу неравномерной работы двигателя.

Перед проведением регулировок необходимо проверить общее состояние двигателя (компрессию, состояние свечей зажигания, зазор между контактами прерывателя, угол опережения зажигания, уровень поплавковой камеры и т.д.). Двигатель должен быть прогрет до заданной по инструкции температуры (обычно 70…800С).

При регулировке карбюратора по выбору положения винта качества, соответствующего максимальному значению n, путем попеременного манипулирования винтами качества и количества первым винтом стремятся максимально поднять, а вторым снизить значение n. Принципиальным недостатком такого способа является то, что максимальной частоте вращения коленчатого вала двигателя соответствует обогащенная смесь, при которой содержание оксида углерода составляет не менее 5%, т.е. значительно больше установленных норм.

Регулировка по цвету пламени в цилиндре может быть осуществлена с помощью индикаторов качества смеси, например ИКС-1, представляющих собой свечу зажигания со смещенным электродом. В средней части установлен стеклянный световод. Индикатор заворачивается вместо свечи в предварительно прогретый двигатель. Двигатель пускается и на холостом ходу производится регулировка карбюратора по цвету пламени. Инструкцией к индикатору предусмотрено сначала обогатить смесь до появления оранжевого цвета, затем обеднить ее до появления голубого пламени, а после этого дополнительно обеднить смесь, завернув винт качества смеси карбюратора еще на 1/2…1/4 оборота.

Проверка такого метода регулировки на различных двигателях показала, что момент появления голубого пламени вместо оранжево-желтого соответствует концентрации СО в отработавших газах 5…7%. Поэтому необходимо дополнительно обеднять смесь, заворачивая винт качества. Но у каждой модели карбюратора разные величины шага резьбы, угла конуса, проходных сечений каналов, пропускной способности жиклеров, разные схемы питания. Даже у одной модели карбюратора «Озон» применяются две различные схемы подвода эмульсии в системе холостого хода: только через регулировочный винт или через канал с регулировочным винтом и через обводной (байпасный) канал.

Кроме того, после регулировки согласно инструкции к индикатору потребуется уточнить значение n, так что операцию по регулировке, как правило, придется повторить. Необходимо иметь в виду, что качество смеси в различных цилиндрах отличается на достаточно большую величину, особенно при использовании карбюраторов со старой системой холостого хода, из-за неравномерного распределения топливного заряда по цилиндрам. Поэтому точность регулировки с помощью индикатора весьма условная и не может, как правило, обеспечить выполнение норм на выброс СО на холостом ходу.

Наиболее надежным способом для обеспечения допустимого содержания СО и СН в отработавших газах является регулировка карбюратора с помощью газоанализатора.

Регулировка холостого хода с помощью газоанализатора по мере расширения парка приборов и средств их проверки получает все большее распространение и в дальнейшем должна вытеснить все другие методы регулировки.

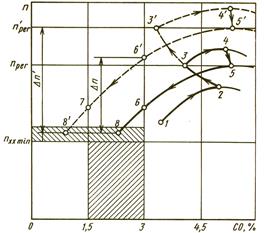

Достаточно простым способом регулировки качества смеси на холостом ходу для двигателей с неизношенной цилиндропоршневой группой является способ с помощью тахометра. С целью объяснения принципиальных особенностей данного способа рассмотрим рисунок 11. на графиках дана зависимость изменения частоты вращения коленчатого вала от состава смеси, характеризуемого содержанием СО в отработавших газах при постоянном положении винта количества смеси или воздуха. Максимальная частота вращения вала соответствует примерно 5% СО. Для снижения концентрации СО до 1% (чтобы иметь некоторый запас до нормы 1,5%) частота вращения вала должна быть уменьшена примерно на 15% путем обеднения смеси винтом качества.

Рис. 11. Кривые последовательности регулировки двигателя на минимальный выброс СО и СН:1-точка исходной регулировки; 2-точка мощностной регулировки (nмощн при αмощн); 3, 3´- точки промежуточной регулировки (nрег); 4, 4´- точки мощностной регулировки после повторной регулировки винтом качества; 5, 5´- точки мощностной регулировки после повторной регулировки винтом количества; 6, 6´- точки, соответствующие норме выброса СО при проверке ГАИ; 7-точка, соответствующая норме концентрации СО, установленной при выпуске с предприятия-изготовителя или со СТОА; 8, 8´- точки, соответствующие nх.х min после окончательной регулировки; – – – – - для карбюраторов с автономной системой холостого хода; –––– - для карбюраторов с задроссельным смесеобразованием.

Как это выполнить практически? Необходимо иметь тахометр с ценой деления не менее 50 мин-1. перед регулировкой двигатель должен быть прогрет до заданной температуры охлаждающей жидкости (обычно 70…80оС) и масла (50…60оС), температура окружающей среды должна быть 25±5оС.

Регулировка карбюратора производится в такой последовательности:

1. При неподвижном положении винта количества с учетом показаний тахометра выбирают такое положение винта качества, которое обеспечивает максимальную частоту вращения вала nмощн (точки 2, см. рис. 11), т.е. соответствует мощностной регулировке системы холостого хода карбюратора.

2. Винтом количества смеси у карбюраторов с автономной системой холостого хода или винтом упора дроссельной заслонки у других типов карбюраторов устанавливают частоту вращения nрег (точки 3, 3´, см. рис. 11) коленчатого вала, указанную в таблице 2.

Таблица 2

| nрег | nх.х min мин -1 | |||||

| nрег/∆n | 550/50 | 660/60 | 770/70 | 880/80 | 990/90 | 1100/100 |

| n´рег/∆n' | 590/90 | 700/100 | 810/110 | 920/120 | 1030/130 | 1140/140 |

| Примечание. В знаменателе указаны изменения (∆n) частоты вращения коленчатого вала при регулировке винтом качества. |

3. Повторяя перечисленные выше операции, добиваются работы на режиме nрег при положении винта качества, соответствующим мощностному составу смеси (точки 5, 5', см. рис. 11).

4. Винтом качества смеси, не меняя положения винта количества смеси или воздуха, уменьшают частоту вращения коленчатого вала до nх.х min (точки 8, 8', см. рис. 11).

Нажимая на рычаг привода дроссельной заслонки, повышают значение n до 1500…2000 мин -1. Затем резко отпускают рычаг, доведя значение n до nх.х min' после чего необходимо убедиться, что значение nх.х min осталось примерно на прежнем уровне. Повторяют эти операции 3…5 раз. В худшем случае повторяют перечисленные выше операции.

Регулировку карбюратора на малые обороты холостого хода с постепенным обеднением смеси до начала неравномерной работы двигателя производят в следующей последовательности:

- пустить двигатель и прогреть его до температуры 70-80Со;

- остановить двигатель;

- завернуть винты холостого хода до упора, а затем отвернуть их на 2-3 оборота;

- пустить двигатель и упорным винтом количества установить наименьшее устойчивое число оборотов коленчатого вала двигателя;

- завернуть медленно один винт холостого хода (для карбюраторов с параллельным открытием дроссельных заслонок) до тех пор, пока двигатель не начнет работать с перебоями из-за сильного объединения рабочей смеси в цилиндрах;

- отвернуть этот винт на ½ оборота;

- повторить эти операции для второго винта холостого хода;

- упорным винтом количества установить наименьшее устойчивое число оборотов коленчатого вала;

- затем поворотом винтов холостого хода по очереди устанавливают их соответственно новому положению упорного винта привода дросселей.

Аналогично производится регулировка для карбюраторов с последовательным открытием дроссельных заслонок (для одного винта качества).

После регулировки необходимо проверить и подкорректировать СО и СН в отработанных газах с помощью газоанализатора

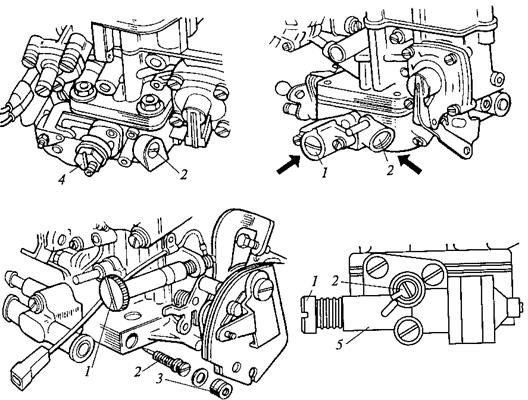

Рис. 11. Винты регулировки системы холостого хода некоторых моделей карбюраторов:

1-винт количества; 2-винт качества; 3-заглушка; 4-корпус ЭПХХ; 5-съемный блок системы холостого хода

ОБСЛУЖИВАНИЕ ТОЛИВНЫХ НАСОСОВ

Производят на двигателе определяя давление и время падения давления или на снятом с помощью прибора модели 577Б.

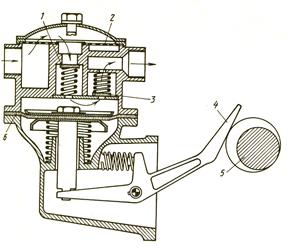

Рис 12. Топливный насос с механическим приводом:1-всасывающий клапан; 2-фильтр; 3-нагнетательный клапан; 4-рычаг привода; 5-эксцентрик; 6-мембрана.

Наиболее характерными неисправностями топливных насосов, вызывающими явно выраженные нарушения нормальной работы двигателя или самого насоса, являются:

- засорение фильтра;

- неисправности механизмов привода штока или ручной подкачки;

- поломка пружин;

- несоответствие давления подачи требуемому значению;

- негерметичность клапанов;

- повреждение мембраны;

- негерметичность соединений деталей.

Наиболее характерными неисправностями являются поломки возвратных пружин приводного рычага или рычага ручной подкачки, полное или частичное выпадение оси приводного рычага. Поломка пружины приводного рычага часто сопровождается характерным стуком. Посторонний шум возникает при частичном выпадении его оси.

На приборе модели 577Б проверяют:

1 разряжение;

Первая струя топлива должна вспрыснуться в мензурку не позднее 25 ходов (полных поворотов приходного маховика)

2 производительность;

Производительность топливных насосов за 10 оборотов маховичка:

А-1 А-2 – 40 см3 давление 0,2-0,3 кг/см2

А-1 А-2 – 40 см3 давление 0,2-0,3 кг/см2

А-3 А-4 – 50 см3

Б-5 Б-6 – 60 см3 0,23-0,30 кг/см2, 0,16-0,23 кг/см2

Б-9 Б-9Б – 85 см3 0,18-0,30 кг/см2

Б-9 Б-9Б – 85 см3 0,18-0,30 кг/см2

Б-10 Б-10Б – 90 см3

3 Скорость падения давления.

Этот параметр определяется после проверки максимального давления при той же схеме соединения.

Для этого необходимо:

- создать максимальное давление вращением рукоятки маховика вала эксцентрикового;

- прекратить вращение рукоятки, когда давление установится, оставив эксцентрик в положении, при котором рычаг бензонасоса будет находиться в полностью сжатом положении, и включить секундомер;

- через 30 секунд зафиксировать установившееся давление;

- сравнить величину понижения давления с ТУ.

А-2 – 0,1кг/см2

А-4 – 0,1кг/см2

Б-7 – 0,1кг/см2

Б-7А – 0,1кг/см2

2101-20 – 0,15 кг/см2

Б-9 - 0,15 кг/см2

Б-9Б – 0,15 кг/см2

Б-9В – 0,15 кг/см2

Б-9Г – 0,15 кг/см2

Б-9Д – 0,15 кг/см2

Б-10 - 0,15 кг/см2

Б-10Б – 0,15 кг/см2

Дата добавления: 2016-02-09; просмотров: 2549;