Техническое обслуживание и текущий ремонт системы питания

карбюраторных двигателей

Система питания должна обеспечивать приготовление горючей смеси необходимого состава (соотношение бензина и воздуха) и количества в зависимости от режима работы двигателя.

От технического состояния системы питания зависят непосредственно такие показатели работы двигателя, как мощность, приемистость, экономичность, долговечность и легкость пуска.

Применение бензина более низкого качества может привести к ненормальной работе двигателя (детонация, образование нагара, перерасход топлива, прогар прокладок головок цилиндров, головок клапанов и т. д.).

Несвоевременный и недостаточный уход за приборами системы питания, трубопроводами, приводами управления подачей топлива и воздуха могут привести к подтеканию топлива, опасности возникновения пожара, нарушению подачи топлива, нереобогащению и переобеднению горючей смеси, перерасходу топлива, нарушению нормальной работы двигателя, потерям мощности и приемистости, затруднительному пуску и неустойчивой работе двигателя на холостом ходу.

Неисправности системы питания карбюраторного двигателя заключаются в неисправностях:

1 карбюратора;

2 топливного насоса;

3 топливного фильтра;

4 топливного бака;

5 топливопроводов;

6 воздушного фильтра.

Неисправности карбюратора выражаются в нарушении его регулировки, образования переобогащенной или переобедненной рабочей смеси.

Внешние признаки переобогащенной смеси:

1 перегрев и перебои в работе двигателя;

2 «выстрелы» в глушителе и появлении темного дыма;

3 перерасход топлива;

4 образование черного налета на свечах зажигания.

Причины переобогащенной смеси:

1 повышенный уровень в поплавковой камере – это связано:

а) с неправильной регулировкой;

б) потерей герметичности поплавка;

в) износом или заеданием игольчатого клапана;

г) большое давление бензонасоса

2 износ топливных жиклеров (увеличение диаметров);

3 неисправность экономайзера;

4 засорение воздушных жиклеров (засорение или акоксовывание);

5 засорение воздушного фильтра.

Признаки переобедненной смеси:

1 вспышки во впускном трубопроводе (вследствие медленного горения смеси);

2 детонация;

3 падение мощности;

4 перегрев двигателя;

5 перерасход топлива (5-10 %).

Причины переобедненной смеси:

1 маленький уровень топлива:

а) неправильная регулировка;

б) заедание игольчатого клапана

2 засорение (засмоление) топливных жиклеров;

3 подсос воздуха;

4 неисправная работа дозирующих систем;

5 засорение топливопроводов, фильтров и топливного бака;

6 уменьшение или прекращение подачи топлива.

Неисправности топливного насоса характеризуются:

1 уменьшением производительности;

2 уменьшением развиваемого давления;

3 уменьшением создаваемого разрежения;

4 полным прекращением работы насоса.

Причины неисправностей топливного насоса:

1 подсос воздуха через соединение топливопроводов (на участке между насосом и баком);

2 разрыв диафрагмы топливного насоса;

3 поломка или ослабление упругости пружин клапанов топливного насоса или плохое их прилегание вследствие осмоления или попадания грязи;

4 уменьшение упругости рабочей пружины (снижается давление);

5 поломка или износ деталей привода:

а) уменьшается ход диафрагмы;

б) ухудшается всасывающая способность;

в) снижается количество подаваемого топлива

6 коробление стыковочных полостей крышки и корпуса бензонасоса происходит:

а) при ослаблении крепления;

б) при перегреве двигателя и самого бензонасоса.

Неисправности топливного бака и фильтра обусловлены:

1 засорением механическими примесями и смолистыми веществами;

2 попаданием воды (образование ледяных пробок в холодное время);

3 потеря герметичности;

4 образование паровых пробок (происходит в жаркое время года).

Неисправности воздушного фильтра:

1 засорение фильтрующего элемента;

2 повышенный уровень масла за счет попадания примесей (относится только к масляным – инерционным фильтрам).

НЕИСПРАВНОСТИ СИСТЕМЫ ПИТАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Неисправности системы питания: двигатель не пускается или имеет плохую приемистость; хлопки в глушителе (богатая смесь) или в карбюраторе (бедная смесь) при пуске двигателя; двигатель не развивает полной мощности; повышенный расход топлива; подтекание топлива в соединениях приборов и топливопроводов.

Двигатель не пускается. Причинами этой неисправности могут быть:

засорение сетчатых фильтров карбюратора, бензинового насоса или фильтрующего элемента фильтра тонкой очистки топлива, топливопроводов, жиклеров – главного, холостого хода и полной мощности; замерзание воды, попавшей в топливный бак, стаканы отстойников фильтров грубой и тонкой очистки или в бензопровод; неплотности в соединении карбюратора с впускным трубопроводом; низкий уровень топлива в поплавковой камере карбюратора; неполное закрытие воздушной заслонки; повреждение диафрагмы топливного насоса; нарушение герметичности клапанов или потеря упругости пружины диафрагмы.

Двигатель не пускается, богатая горючая смесь. Признаки: отработавшие газы темного цвета, двигатель перегревается, увеличивается расход топлива, большое отложение нагара на электродах свечей зажигания, Причинами могут быть: неполное открытие воздушной заслонки, неплотное прилегание игольчатого клапана подачи топлива в карбюратор, повышение уровня топлива в поплавковой камере, неплотное закрытие клапана экономайзера, нарушение герметичности поплавка, засорение воздушных жиклеров, нарушение регулировки качества смеси на богатую смесь.

Двигатель неустойчиво работает на малой частоте вращения коленчатого вала в режиме холостого хода. Причинами этого дефекта являются засорение жиклера холостого хода, высокий или низкий уровень топлива в поплавковой камере карбюратора, неправильная регулировка холостого хода, наличие воды в топливном баке, негерметичное присоединение фланца карбюратора к впускной трубе, топливопроводов.

Двигатель не пускается, бедная горючая смесь. Признаками этой неисправности являются хлопки в карбюраторе, перегрев двигателя, потеря мощности. Возможные причины: низкий уровень топлива в поплавковой камере карбюратора, засорение жиклеров, фильтров топливного насоса и карбюратора, неисправности впускного клапана пробки топливного бака, подсос воздуха в местах соединения приборов с трубопроводами.

Двигатель не развивает полной мощности (двигатель плохо «тянет»), то причиной этого может быть неполное открытие дроссельной заслонки, бедная горючая смесь, загрязнение воздушного фильтра, «недокачивает» бензонасос.

Основные диагностические параметры системы питания

1 Расход топлива.

2 Производительность и давление топливного насоса.

3 Уровень топлива в поплавковой камере карбюратора.

4 Состав отработанных газов.

ОПРЕДЕЛЕНИЕ РАСХОДА ТОПЛИВА

Производится двумя методами:

1 дорожным;

2 стендовым.

1 Дорожный метод:

Определяют расход топлива при ходовых испытаниях на определенном маршруте, или при движении автомобиля с постоянной скоростью. Для определения расхода топлив используют различные расходомеры: КИ-8910, К-427, К-516 или с помощью мерного бачка М-361.

Для испытания выбирают маршрут, соответствующий условиям эксплуатации данного автомобиля. Автомобиль перед испытанием должен пройти ТО в объеме ТО-2.

Недостатки метода:

1 Значительная трудоемкость работ.

2 Трудность обеспечения одинаковых дорожных и климатических условий.

3 Невозможность точно учесть нагрузку двигателя.

4 Зависимость от квалификации водителя.

2 Стендовый метод:

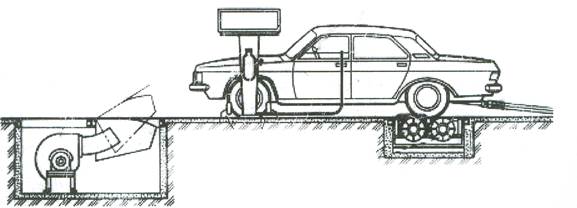

Рис. 1 Стендовый метод замера расхода топлива

Исключает неудобства метода дорожных испытаний. Автомобиль устанавливают на стенде таким образом, чтобы ведущие колеса опирались на беговые барабаны. При работающем двигателе включают трансмиссию, и ведущие колеса автомобиля вращают беговые барабаны.

Перед замером предварительно прогревают двигатель и трансмиссию. Подсоединяют расходомер между карбюратором и бензонасосам.

Рис. 2 Принципиальная схема расходомера К-516

Расходомер К-516 состоит из корпуса, на котором закреплены:

1 Трубопровод подвода топлива от топливного насоса.

2 Кран управления подачи топлива.

3 Трубопровод отвода топлива от прибора к карбюратору.

4 Трубопровод подвода топлива в мерную колбу.

5 Мерная колба.

6 Уравнительный бак.

7 Клапан выпуска воздуха из колбы.

8 Указатель давления топлива в приборе.

ПРИНЦИП РАБОТЫ РАСХОДОМЕРА

Во время работы расходомер может находиться в двух режимах:

- заполнение системы трубопроводов и мерной колбы топливом;

- измерение расхода топлива из колбы.

В первом режиме рукоятка крана управления подачи топлива 2

(рис. 2) находится в положении «Подготовка», при этом топливо поступает из топливного насоса двигателя автомобиля по трубопроводу 1,через открытый кран 2 в трубопровод 3 и далее в карбюратор двигателя. Одновременно топливо поступает по трубопроводам 4 и 5 в мерную колбу 6 и уравнительный бак 7, сжимая находящийся там воздух до давления, развиваемого бензонасосом.

Необходимый уровень топлива в колбе 6 устанавливается с помощью клапана 8, при нажатии на него кнопку верхняя часть колбы сообщается с атмосферой.

При втором режиме рукоятки крана 2 находится в положении «Измерение», при этом кран закрыт, топливо от топливного насоса автомобиля поступает только в уравнительный бак и посредством воздушной подушки в нем обеспечивает постоянство давления топлива, поступающего из мерной колбы в карбюратор.

Рис. 3 Расходомер топлива К-516

Замер расхода топлива производят на холостых оборотах и при скорости 80 км/час (для легковых автомобилей или 50 км/час для грузовых автомобилей под нагрузкой).

Определение расхода топлива на холостом ходу

- установить режим работы двигателя на холостом ходу;

- проконтролировать уровень топлива в мерной колбе прибора.

ТУ: уровень топлива в мерной колбе должен быть на верхней отметке.

- повернуть рукоятку крана управления подачи топлива в положение «Измерение», и когда уровень топлива в колбе понизится до отметки «0», включить секундомер;

- контролировать уровень топлива в мерной колбе, и когда он понизится до нижней отметки в колбе, выключить секундомер;

- повернуть рукоятку крана управления подачи топлива в положение «Подготовка» и в случае необходимости повторить измерение расхода топлива.

Определение расхода топлива под нагрузкой при постоянной скорости движения:

- установить автомобиль на тяговый стенд;

- разогнать автомобиль и после выхода на прямую передачу, плавно нажимая на педаль акселератора, добиться необходимой скорости;

- после стабилизации стрелки указателя скорости;

- произвести замер расхода топлива аналогично замеру расхода топлива на холостом ходу.

МЕТОД ОЦЕНКИ РЕГУЛИРОВОК КАРБЮРАТОРА В УСЛОВИЯХ СТЕНДА С БЕГОВЫМИ БАРАБАНАМИ

Метод, основанный на непосредственном измерении расхода топлива с помощью подключенных к топливопроводу специальных расходомеров, слишком трудоемкий и не дает достоверных результатов, так как на расход топлива влияет не только регулировка карбюратора, но и состояние других систем и узлов автомобиля.

Наиболее эффективным способом является метод доводки карбюратора на автомобиле, установленном на стенде с беговыми барабанами. Оценку регулировки карбюратора целесообразно производить на основе определения состава отработавших газов с помощью быстродействующих газоанализаторов на выброс СО, СН, СО2. Состав отработавших газов при условии неисправности системы зажигания точно отражает соотношение топлива и воздуха в приготовляемой карбюратором топливовоздушной смеси. Для уточнения регулировки дозирующих систем карбюратора достаточно знать оптимальный состав отработавших газов, при котором обеспечиваются наилучшие показатели автомобильного двигателя.

Выбор оптимальных регулировок карбюратора на стенде с беговыми барабанами с помощью газоанализатора проводится в такой последовательности:

- проверяется общее техническое состояние автомобиля путем прогрева его агрегатов до рабочей температуры, регулируется система холостого хода;

- уточняется регулировка карбюратора на средних нагрузках при включенной высшей передаче в интервале скоростей 0,3…0,7 Vmax. Нагрузка тормозного устройства выбирается таким образом, чтобы угол открытия дроссельной заслонки не попадал в зону открытия вторичной камеры или экономайзера. Содержание СО в отработавших газах на указанных режимах должно быть минимальным – в пределах 0,2…0,5%.

В случае заметного превышения этой величины необходимо заменить топливный или воздушный жиклер.

Влияние отдельных элементов главной дозирующей системы на состав топливовоздушной смеси показано на рис. 4.

Рис. 4. Влияние различных элементов главной дозирующей системы на состав топливовоздушной смеси:

0-при исходных дозирующих элементах; 1, 2-соотвтетсвенно при увеличенном и уменьшенном диаметрах топливного жиклера; 3, 4-соответственно при увеличенном и уменьшенном диаметрах воздушного жиклера; 5, 6-соответственно при увеличенных и уменьшенных отверстиях эмульсионной трубки.

Кроме топливного и воздушного жиклеров на характеристики главной дозирующей системы влияют также расположение и размеры отверстий эмульсионной трубки: длина, диаметр и расположение топливных и эмульсионных каналов особенно канала, идущего из эмульсионного колодца в распылитель, а также дозирующие элементы системы холостого хода. На режимах больших нагрузок, когда вакуум в диффузоре возрастает, а в задроссельном пространстве уменьшается, воздух через систему холостого хода попадает в главную дозирующую систему, вызывая обеднение смеси. Как следует из рисунка 4, изменение пропускной способности топливного жиклера приводит к соответствующему пропорциональному увеличению или уменьшению расхода топлива (кривые 0, 1, 2). Изменение диаметра воздушного жиклера почти не влияет на состав смеси при малых расходах воздуха. По мере увеличения расхода воздуха функция воздушного жиклера резко возрастает. Изменение размеров отверстий в эмульсионной трубке влияет главным образом при полных нагрузках.

В заключении проверяют работу карбюратора на режимах полных нагрузок, т.е. с полностью открытыми дроссельными заслонками от максимальных до средних частот вращения коленчатого вала.

В большинстве случаев при изменении частоты вращения коленчатого вала двигателя на полной нагрузке происходит изменение состава топливовоздушной смеси в достаточно широких пределах, что объясняется влиянием на работу дозирующих систем большого числа разнообразных факторов. Это следует считать нормальным явлением и приступать к перерегулировке карбюратора надо лишь в том случае, если в контролируемом диапазоне значения n содержание СО в отработавших газах значительно выходит за рекомендованные пределы.

По возможности корректировка регулировки карбюратора при больших нагрузках должна производится теми системами карбюратора, которые не участвуют в работе на частичных нагрузках, т.е. экономайзером, эконостатом, а в карбюраторах без экономайзера главной дозирующей системой вторичной камеры или ее переходной системой.

ОПРЕДЕЛЕНИЕ СОСТОЯНИЯ ПИТАНИЯ

ПО СОСТАВУ ОТРАБОТАВШИХ ГАЗОВ

Анализ отработавших газов производится газоанализаторами (определением содержания СО (окись углерода)) и СН (углеводороды) в двух режимах:

1. В режиме холостого хода.

Минимальные обороты (nмин) не должны превышать 1100 об/мин для автомобилей М1 и N1, для остальных 900 об/мин.

2. На средних оборотах (nпов).

Обороты задаются заводом изготовителем. Если эти значения отсутствуют при проверке принимают nпов равным (3000±100) об/мин

Предельно-допустимые значения СО и СН

Таблица 1

| Комплектация автомобиля | Частота вращения коленчатого вала | Оксид углерода, объемная доля, % | Углеводороды, объемная доля, млн-1 |

| Автомобили категорий М1, М2, N1, N2, N3 произведенные до 01.10.1986г. | Nмин | 4,5 | - |

| Автомобили категорий М1 и N1, не оснащенные системами нейтрализации отработавших газов | Nмин | 3,5 | |

| Nпов | 2,0 | ||

| Автомобили категорий М2, М3, N2, N3 не оснащенные системами нейтрализации отработавших газов | Nмин | 3,5 | |

| Nпов | 2,0 |

Примечание:

М1 - легковые автомобили (не более 8 мест, кроме водителя);

М2 – то же, но более 8 мест, кроме водителя (микроавтобусы);

М3 – то же, автобусы, в том числе сочлененные;

N1 – автомобили полной массой до 3,5 т, предназначенные для транспортировки грузов;

N2 – то же от 3,5 до 12т;

N3 – то же свыше 12т (в том числе тягачи, спецавтомобили).

ЗАМЕР СО И СН В ОТРАБОТАННЫХ ГАЗАХ

1 Прогреть двигатель автомобиля

ТУ: температура охлаждающей жидкости в системе охлаждения должна быть не ниже 60 0С

2 Включить вентиляционные устройства в помещении

3 Установить автомобиль на пост, поставить рычаг переключения передач в нейтральное положение

4 Затормозить автомобиль стояночным тормозом

5 Подложить упоры под ведущие колеса

6 Проверить исправность системы выпуска отработавших газов внешним осмотром

ТУ: система не должна иметь дефектов, приводящих к утечкам отработавших газов, подсосу воздуха.

7 Остановить двигатель (если он работает)

8 Подсоединить тахометр

9 Установить пробоотводный зонд газоанализатора в выхлопную трубу автомобиля на глубину не менее 300 мм от ее среза

Примечание – При наличии газоотвода, надеваемого на выпускную трубу, зонд вводится в отверстие газоотвода.

10 Включить кнопку «насос» газоанализатора

11 Запустить двигатель и полностью открыть воздушную заслонку карбюратора

12 При не нажатой педали управления дроссельной заслонкой - проверить и при необходимости отрегулировать количество смеси карбюратора установить требуемую частоту вращения вала двигателя

13 Увеличить частоту вращения путем открытия дроссельной заслонки до

nпов. и поработать на этом режиме не менее 15 сек.

14 Снизить частоту вращения до минимальной и не ранее чем за 20 сек. измерить токсичность.

15 Увеличить частоту вращения путем открытия дроссельной заслонки до n пов. и не ранее чем через 30 сек. измерить токсичность.

16 Примечание – При наличии у автомобиля раздельных выпускных труб, измерения следует проводить в каждой из них раздельно. Для сравнения с нормами берутся максимальные значения, полученные при измерении.

17 Выключить кнопку «насос» газоанализатора.

18 Отсоединить от двигателя тахометр.

19 Вынуть пробоотборник газоанализатора из выхлопной трубы.

Первый режим позволяет оценить направленность системы холостого хода карбюратора, второй – исправность главной дозирующей системы карбюратора, насоса ускорителя и экономайзера.

Как часто нужно производить проверку токсичности и перерегулировку карбюратора? Прежде всего при изменении режима подогрева воздуха или смеси, например при перестановке крышки воздушного фильтра или изменении положения регулирующей заслонки на нем. Осенью преждевременное включение подачи подогретого воздуха при нулевых температурах окружающей среды приводит к обогащению смеси и, следовательно, к увеличению выброса СО и СН. Весной несвоевременное отключение подогрева может вызвать переобеднение смеси и увеличение выброса СН. Уточнять регулировку карбюратора необходимо при существенном изменении условий эксплуатации, например после ремонта двигателя, при подготовке к техническому осмотру и др.

Переобогащение смеси приводит не только к увеличению выброса СО и углеводородов, но и к повышению расхода топлива. При переобеднении смеси концентрация СО падает до 0,1…0,2%, однако резко возрастает выброс СН, двигатель работает неустойчиво, с перебоями, при разгоне автомобиля появляются «провалы», при резком торможении двигатель может остановиться, увеличивается расход топлива. Поэтому необходимо периодически производить уточнение регулировки карбюратора с помощью быстродействующих газоанализаторов.

Дата добавления: 2016-02-09; просмотров: 1593;