Производственные рецептуры на отдельные сорта хлеба

Большую часть сортов белого пшеничного хлеба на хлебопекарных предприятиях производят с применением опарных способов приготовления теста.

Различий в нормах внесения дрожжей и соли в зависимости от разных видов опары нет. Активированные прессованные дрожжи вносятся при замесе как большой густой опары, так и жидкой опары в количестве 1,5 кг на 100 кг муки (табл. 2). Соль в виде солевого раствора вносится в опару при замесе теста (во 2-ю фазу) в количестве 1,3 % от массы муки. Существенные различия заключаются в различном соотношении муки и воды при приготовлении опары густой и жидкой и соответственно, во влажности этих опар. На большую густую опару берется 60-70 % муки от общего ее количества и только 33-39 л воды. Для жидкой опары расходуется только 25-35 % муки, а воды добавляется до 60 кг. Поскольку кислотность в жидкой опаре нарастает медленнее, начальная температура ее брожения на 2-3 °С выше, чем в густой опаре. Продолжительность брожения опары 3,5-4 часа, а замешанное на опаре тесто до разделки еще бродит 1 час. Конечная кислотность теста чуть ниже кислотности опары и соответствует кислотности белого пшеничного хлеба из муки первого сорта.

Таблица 2 – Рецептура и режим приготовления теста для пшеничного хлеба

из муки первого сорта опарным способом

| Сырье, полуфабрикаты и показатели процесса | Расход сырья и параметры приготовления теста по стадиям | |||

| на большой густой опаре | на жидкой опаре | |||

| опара | тесто | опара | тесто | |

| Мука пшеничная, хлебопекарная первого сорта, кг | 60-70 | 40-30 | 25-35 | 65-75 |

| Дрожжи хлебопекарные прессованные, кг | 1,5 | - | 1,5 | - |

| Соль поваренная пищевая, кг | - | 1,3 | - | 1,3 |

| Вода, кг | 33-39 | расчет | 40-60 | расчет |

| Опара, кг | - | вся | - | вся |

| Температура начальная, °С | 25-28 | 28-32 | 28-30 | 28-32 |

| Продолжительность брожения, мин | 210-240 | 40-60 | 210-240 | 40-60 |

| Кислотность конечная опары, град. | 3,5-4,0 | - | 3,5-4,0 | - |

| Кислотность конечная теста, град., не более | - | 3,5 | - | 3,5 |

Ржано-пшеничный простой хлеб Дарницкий производится в две стадии. Вначале готовится густая или жидкая закваска на ржаном тесте из обдирной муки, причем из 60 кг положенной по рецептуре муки 10 кг поступает с готовой кислой закваской, а 10 кг свежей муки идет на возобновление производственной закваски (табл. 3).

После 3-4-часового брожения закваски в нее добавляется оставшееся (большее) количество ржаной муки и вся пшеничная мука по рецептуре (40 кг), а также дрожжи и соль. Вода дозируется с таким расчетом, чтобы влажность теста была на 1 % выше влажности готового хлеба. Замешанное на закваске тесто еще бродит 1-1,5 часа. Кислотность такого теста вдвое превышает кислотность пшеничного теста.

Поскольку кислотность густой опары выше, чем кислотность жидкой опары, ее рекомендуется использовать на больших хлебозаводах, где выпечку ведут в 2-3 смены и необходимо, чтобы закваска достигала заданной кислотности быстрее. При небольших объемах выпечки (в 1 смену) рекомендуется использовать жидкую опару, чтобы она не перекисала до следующей выпечки.

Таблица 3 – Рецептура и режим приготовления теста для хлеба Дарницкий

на густой и жидкой заквасках

| Сырье, полуфабрикаты и показатели процесса | Расход сырья и параметры приготовления теста на закваске | |||

| густой | жидкой | |||

| закваска | тесто | закваска | тесто | |

| Закваска, кг | ||||

| Мука в закваске на тесто, кг | — | — | ||

| Мука ржаная обдирная, кг | ||||

| Мука пшеничная первого сорта, кг | — | — | ||

| Дрожжи прессованные, кг | — | 0,5 | — | 0,5 |

| Соль поваренная, кг | — | 1,4 | — | 1,4 |

| Вода, кг | расчет | расчет | ||

| Влажность, % | 48-50 | Wхл+1 | 69—75 | Wхл+1 |

| Температура начальная, °С | 25-28 | 28-30 | 28-30 | 29-31 |

| Продолжительность брожения, мин | 180-240 | 60-90 | 180-240 | 60-90 |

| Кислотность конечная, град. | 12-14 | 7-8 | 9-12 | 7-8 |

Наиболее сложным является технологический процесс производства улучшенных заварных сортов хлеба из смеси ржаной и пшеничной муки в три стадии. В качестве примера приведена производственная рецептура на хлеб Бородинский (табл. 4).

Таблица 4 – Приготовление теста для хлеба Бородинский в три стадии

| Наименование сырья, полуфабрикатов и значений технологического процесса. | Расход сырья для закваски | Расход сырья для заварки | Расход сырья для теста |

| Закваска густая, кг | - | ||

| Мука ржаная обойная, на тесто, кг | - | - | |

| Мука ржаная обойная, кг | |||

| Мука пшеничная II сорта | - | - | |

| Солод ржаной ферментированный, кг | - | 5,0 | - |

| Заварка осахаренная, кг | - | - | 70,3 |

| Дрожжи хлебопекарные, кг | 0,1 | - | - |

| Соль поваренная, кг | - | - | 1,0 |

| Патока, кг | - | - | 4,0 |

| Сахар-песок, кг | - | - | 6,0 |

| Кориандр, кг | - | 0,3 | 0,2 |

| Вода, кг | 7,0 | 50,0 | По расчету |

| Температура начальная, С | 25 - 28 | 63 - 65 | 28 - 30 |

| Осахаривание заварки, мин | - | 90 - 120 | - |

| Брожение, мин | 180 - 240 | - | 90 - 120 |

| Кислотность конечная | 13 - 16 | - | 8 - 12 |

Наряду с густой закваской, в которую вносится небольшое количество дрожжей, параллельно готовится также заварка из ржаной муки с добавлением солода ржаного ферментированного, которая осахаривается 1,5-2 часа. Особую сложность вызывает поддержание необходимой температуры горячей заварки в течение длительного времени. Все остальные компоненты по рецептуре (сахар, соль, патока) вносятся в 3 стадию при замесе теста на закваске и заварке.

Булочные изделия

Для булочных изделий характерен трудоемкий технологический процесс с большим количеством операций по разделке теста и применением ручного труда для некоторых видов изделий.

Наиболее распространенным и пользующимся спросом булочным изделием является батон нарезной, тесто на который готовится опарным способом с добавлением сахара и маргарина (табл. 5).

Таблица 5 – Производственная рецептура и режим приготовления батона

нарезного массой 0,5 кг (способ приготовления – опарный)

| Наименование сырья, полуфабрикатов и показателей процесса | Расход сырья (кг) и параметры процесса по стадиям | |

| опара | тесто | |

| Мука пшеничная хлебопекарная высшего сорта | 45,0 | 55,0 |

| Дрожжи хлебопекарные прессованные | 1,0 | - |

| Соль поваренная пищевая | - | 1,5 |

| Сахар-песок | - | 4,0 |

| Маргарин столовый с содержанием жира не менее 82 % | - | 3,5 |

| Вода | 25-30 | по расчету |

| Опара | - | вся |

| Температура начальная, °С | 28-30 | 28-30 |

| Продолжительность брожения, мин | 210-240 | 60-90 |

| Кислотность конечная опары, град | 3,0-4,0 | - |

| Кислотность конечная теста, град, не более | - | 3,5 |

Разделка теста для изделий батонообразной формы включает следующие операции: деление теста на куски заданной массы, округление кусков теста, предварительная расстойка, окончательное формование и окончательная расстойка тестовых заготовок. Разделку теста для батонов и городских булок производят на комплексно-механизированных линиях.

Для формования тестовых заготовок в такой линии после округлителя устанавливают либо дополнительный транспортер, либо шкаф предварительной расстойки, тестозакаточную машину. Сформованные тестовые заготовки укладывают посадчиком-манипулятором на люльки или конвейер расстойного шкафа по шесть (батоны) или восемь (булки) заготовок.

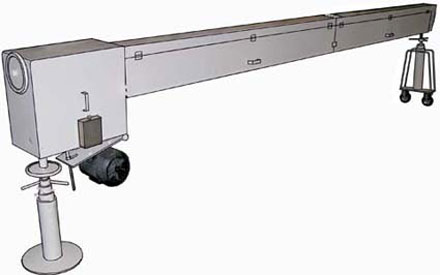

Закаточная машина для батонов и других изделий продолговатой формы ленточного типа (рис. 15). В ней кусок теста подается подающим транспортером 8 и проходит через две пары раскатывающих валков 9, 10, 12 и 13, превращаясь в блин, затем, проходя под завивающей гибкой решеткой 14, скручивается в рулон, который прокатывается между формующим 3 и несущим 16 транспортерами и профилирующим щитком 2, приобретая форму батона.

Общий вид Технологическая схема

Рисунок 15 – Закаточная машина ленточного типа для батонов

После окончательной расстойки сформованных изделий перед помещением их в пекарную камеру осуществляется надрезка тестовых заготовок с помощью ленточных надрезчиков, либо вручную тонким стальным ножом, смоченным в воде. Технологическое назначение этой операции – предотвратить трещины на выпекаемых изделиях, а также придать им привлекательный внешний вид. Глубина надрезов зависит от свойств теста и степени расстойки. При переработке муки с крепкой клейковиной, вызывающей замедление расстойки, надрезы делают глубокими; если тесто в процессе расстойки расплывается, надрезы делают неглубокими.

Наибольшее распространение получили ленточные надрезчики (рис. 16), у которых рабочий орган нож монтируется на бесконечной ленте, огибающей два шкива. Для получения качественных надрезов необходимо, чтобы скорость движения ножа составляла 10-12 м/с.

Рисунок 16 – Ленточный надрезчик тестовых заготовок

Наряду с надрезкойприменяетсянаколкатестовых заготовок, которая осуществляется внедрением в тестовую заготовку системы игл на глубину

15-25 мм. Рабочий орган механизма наколки может быть выполнен в виде пластины или барабана.

Разделка теста для плетеных изделий предусматривает сначала получение отдельных кусков теста на тестоделителе и жгутов на тестозакаточной машине. Затем из жгутов вручную (рис. 17) на транспортере или на полке, расположенной перед окном расстойного шкафа, формуют тестовые заготовки из двух или трех жгутов и укладывают их на металлические листы.

Рисунок 17 – Формование, окончательная расстойка и выпечка плетенки

Кроме плетеных изделий на листах расстаиваются и выпекаются заготовки для саек. Заготовки укладывают почти вплотную друг к другу для образования характерных слипов у готовых изделий. Формовые сайки выпекаются в хлебопекарных формах. В одну форму укладывают 4-5 тестовых заготовок, которые при выпечке образуют плиту.

Булочные изделия выпекают либо на поду, либо на листах. Перед посадкой в печь заготовки для плетенок опрыскивают водой и посыпают маком, а заготовки для хал покрывают смазкой, приготовленной из яиц и воды в соотношении 1:1. Заготовки для батонов, булок, саек опрыскивают водой. Заготовки, как правило, опрыскивают мелкораспыленной водой и надрезают.

Булочные изделия выпекают по режиму, в котором предусмотрено увлажнение среды в первой зоне печи. Для гребешковых изделий (городские булки, городские и столичные батоны) рекомендуется создавать особые условия в начальной стадии выпечки. Температура среды в зоне увлажнения должна быть

150-160 °С, относительная влажность воздуха 70-80 %, продолжительность пребывания заготовок в этой зоне 5-7 мин. Сразу после посадки заготовок на под (за 1-2 мин. до зоны увлажнения) должен осуществляться интенсивный подвод теплоты снизу. При таких условиях ускоряется образование паров и газов внутри заготовки, которые, устремляясь вверх, отворачивают надрезанный слой теста и образуют гребешок. Допекают булочные изделия при температуре 200-220 °С. Время выпечки батона нарезного составляет 30-40 мин.

Перед выгрузкой из печи батоны, булки и сайки рекомендуется опрыскивать водой, что улучшает состояние поверхности изделий, несколько снижает упек и усушку и способствует образованию глянца на поверхности изделий.

Сдобные изделия

В сдобных изделиях содержание жира и сахара составляет не менее 14 %. Вносятся эти компоненты в опару при приготовлении теста двухфазным способом. Этот прием называется отсдобкой.

Разделка теста для большинства сдобных изделий осуществляется вручную, кроме операций деления и округления. На линии для производства сдобных изделий устанавливаются тестоделительная, тестоокруглительная машины, транспортер или шкаф для предварительной расстойки и тестозакаточная машина для получения заготовок в виде лепешек. Затем тестовые заготовки формуют вручную на столе с транспортером: раскатывают кусочки теста, смазывают маслом, дозируют в них повидло, надрезают, придают необходимую форму и укладывают заготовки на предварительно смазанные листы. При производстве изделий малой массы часто используют делительно-округлительные машины.

Процесс формования тестовых заготовок для сдобных изделий обычно организован так, чтобы в ассортименте было несколько видов одного и того же изделия с различной формой и отделкой. При формовании применяют различный мелкий инвентарь: ножи с обычными и дисковыми лезвиями, фигурные ножи, скалки, кисточки, щетки, отсадочные мешочки. В процессе формования периодически проверяют на весах массу тестовых заготовок с учетом добавления отдельных полуфабрикатов.

Сформованные заготовки укладывают на чистые, смазанные растительным маслом металлические листы, соблюдая необходимые зазоры. Если изделия в процессе расстойки и выпечки должны слипаться между собой (булочки сдобные, булочки с помадой и др.), то зазоры между заготовками составляют 10-15 мм. С такими же зазорами укладывают на листы и заготовки для слоеных изделий, чтобы слипание предупредило вытекание масла.

В пекарнях, как правило, применяется ручная разделка теста для сдобных изделий, которая включает следующие операции: деление теста на порции, отрезание куска теста, изготовление жгута, отлежка жгута, деление теста на куски заданной массы, взвешивание кусков теста, отлежка кусков теста, формование тестовых заготовок.

Окончательное формование производят для придания куску теста формы, соответствующей данному виду сдобных изделий. Эта операция наиболее трудоемкая и требует соответствующих навыков.

Для отдельных видов сдобных изделий после окончательной расстойки или после выпечки предусматривается дополнительная операция — отделка поверхности тестовых заготовок. Для этого используются следующие отделочные полуфабрикаты: крошка, крем, заварное тесто, помада, яичная смазка.

На приготовление крошки расходуются мука, сахар, масло животное или маргарин в соотношении 1:1:0,5. Вначале смешивают сахар и размягченное масло, затем добавляется мука. Все тщательно перемешивают и протирают через сито.

Крем готовят из воды (1 кг), сахара-песка (0,4 кг), муки (0,2 кг), яиц (5 шт.), ванилина (0,1 кг). Все сырье тщательно смешивают и нагревают до кипения, после чего крем готов для отделки.

Заварное тесто готовят из муки пшеничной высшего сорта (4 кг), маргарина столового с содержанием жира 82 % (1 кг), яиц куриных (30 шт.), воды (4л). Маргарин смешивают с водой, смесь доводят до кипения, постепенно засыпая муку при постоянном перемешивании. Заваривание производится около 5 мин, после чего массу охлаждают до температуры 35 °С и в нее вносят яйца. Все перемешивают до однородной консистенции и полуфабрикат поступает на отделку тестовых заготовок.

На приготовление 10 кг помады расходуется 8,3 кг сахара-песка и 0,8 кг патоки крахмальной. Сахар и воду в соотношении 3:1 при постоянном перемешивании нагревают до температуры 113-117 °С, после чего добавляют патоку, не прекращая перемешивания. Приготовленный сироп охлаждают до температуры 36-40 °С, опрыскивая сверху холодной водой и взбивая 15-20 мин. Перед употреблением помаду подогревают до температуры 40-44 °С. Отделку помадой осуществляют после выпечки и охлаждения изделий.

Яичную смазку готовят из яиц и воды в соотношении от 1:1 до 1:0,2 в зависимости от рецептуры и сорта. Смазка яйцами или яичной смазкой обусловливает образование блестящей, тонкой, но плотной корки, задерживающей газы внутри изделия.

В качестве примера приведена технология формования такого сдобного изделия, как плюшка московская (рис. 18). После округления куски теста направляют на предварительную расстойку. Затем каждый кусок теста раскатывают скалкой в продолговатую лепешку, которую смазывают растопленным маслом. Лепешку скатывают по длине, образуя слоистый жгутик теста или раскатывают на рогликовой машине. Жгутик перегибают пополам, концы накладывают один на другой и скрепляют. Придерживая левой рукой концы жгутика, правой разрезают ножом середину жгутика на две части. При укладке на лист заготовку разворачивают по линии разреза в обе стороны. Плюшки изготавливают также другой формы. Концы жгутика не скрепляют, а после надрезов сразу разворачивают в фигуру круглой формы. Разделанные плюшки укладывают на листы и направляют на окончательную расстойку, которая длится 60-110 мин. Перед посадкой в печь заготовки покрывают яйцом или яичной смазкой и посыпают сахарным песком.

Ватрушки сдобные с творогом. Для ватрушки массой 0,1 кг берут кусок теста массой примерно 65-70 г и начинку 45-48 г. Взвешенные куски теста округляют, укладывают на листы и направляют на расстойку. Продолжительность расстойки 100-120 мин. На расстоявшихся заготовках специальным штампом делают углубления для начинки. Творог для начинки предварительно протирают через сито, затем смешивают с сахаром, яйцами и ванилином до получения однородной массы. Затем поверхность тестовых заготовок покрывают яйцом или яичной смазкой, в углубление накладывают творожную начинку, после чего изделия дополнительно покрывают яйцом или яичной смазкой и дают им дополнительную расстойку в течение 10-20 мин.

Рисунок 18 – Технологический процесс приготовления плюшки московской

Сдобные изделия массой 0,1 кг выпекают при температуре 200-220 °С в течение 14-16 мин, изделия массой 0,2 кг – 17-22 мин.

Изделия слоеные представляют собой штучные изделия из сдобного слоеного теста, смазанные яйцом, отделанные сахарной пудрой или сдобной крошкой, дробленым орехом. Изделия слоеные вырабатывают прямоугольной, квадратной, продолговато-овальной, круглой или треугольной формы.

Особенностью разделки слоеных изделий является операция слоения теста, которая заключается в придании тесту слоистой структуры путем многократного наложения и раскатывания слоев теста и сливочного масла или маргарина. Для этого выброженное тесто делят на куски массой 5-8 кг, подкатывают их в длину и оставляют для отлежки на 5-10 мин. Затем его охлаждают до температуры 20-22 °С. Полагающееся на слоение масло делят на равные части по количеству кусков теста. Охлажденные куски теста после отлежки раскатывают в продолговатую лепешку толщиной 15-25 мм. На 2/3 площади в длину раскладывают мелкими кусочками предварительно размягченное масло или маргарин. Уложенное масло до половины занятой им поверхности лепешки закрывают свободным от масла краем теста. Затем поднимают оставшуюся непокрытой третью часть теста с кусочками масла и накладывают ее на две ранее сложенные части, в результате чего получается три слоя теста, между которыми находятся два слоя масла (рис.). Края свернутого теста соединяют, тщательно защипывают во избежание вытекания масла и раскатывают. После раскатки кусок теста с противоположных концов загибают так, чтобы оба края соединились посередине. Образовавшийся кусок теста складывают вдвое, помещают на подпыленные мукой листы и выносят в холодное помещение для остывания при температуре 6-10 °С в течение 60-80 мин.

Особенностью разделки слоеных изделий является операция слоения теста, которая заключается в придании тесту слоистой структуры путем многократного наложения и раскатывания слоев теста и сливочного масла или маргарина. Для этого выброженное тесто делят на куски массой 5-8 кг, подкатывают их в длину и оставляют для отлежки на 5-10 мин. Затем его охлаждают до температуры 20-22 °С. Полагающееся на слоение масло делят на равные части по количеству кусков теста. Охлажденные куски теста после отлежки раскатывают в продолговатую лепешку толщиной 15-25 мм. На 2/3 площади в длину раскладывают мелкими кусочками предварительно размягченное масло или маргарин. Уложенное масло до половины занятой им поверхности лепешки закрывают свободным от масла краем теста. Затем поднимают оставшуюся непокрытой третью часть теста с кусочками масла и накладывают ее на две ранее сложенные части, в результате чего получается три слоя теста, между которыми находятся два слоя масла (рис.). Края свернутого теста соединяют, тщательно защипывают во избежание вытекания масла и раскатывают. После раскатки кусок теста с противоположных концов загибают так, чтобы оба края соединились посередине. Образовавшийся кусок теста складывают вдвое, помещают на подпыленные мукой листы и выносят в холодное помещение для остывания при температуре 6-10 °С в течение 60-80 мин.

Для предотвращения деформации сдобные изделия выпекают только на листах. Тестовые заготовки, смазанные яйцами, выпекают в неувлажненной камере, так как пар уничтожает блеск от яичной смазки и растворяет сахарную пудру. Рожки сдобные и другие изделия, не смазанные яйцами, выпекают в увлажненной среде. Разрешается выпекать сдобные изделия без яичной смазки, заменяя ее увлажнением паром. Яйца, необходимые для смазки, в том случае добавляют в тесто, что улучшает вкус изделий и повышает их пищевую ценность.

Слоеные изделия выпекают при более высокой температуре (260-270 °С), чем другие виды сдобы, для того чтобы ускорить выпечку и предупредить вытекание масла. Выпеченные сдобные изделия для предупреждения деформации обычно транспортируют от печи до места их укладки в лотки на листах. Изделия укладывают в один ряд в лотки, покрытые чистой упаковочной бумагой.

Бараночные изделия

Для приготовления бараночных изделий на хлебозаводе обычно устанавливают специальные линии или выделяют отдельный цех. Их вырабатывают из муки высшего и первого сортов с высоким содержанием упругой клейковины. Низкая влажность баранок и сушек позволяет их считать «хлебными консервами», а бублики по влажности приближаются к булочным изделиям и должны быть реализованы в течение суток.

Тесто для сушек и баранок готовят на густой или жидкой опаре или на специальной закваске (притворе), очень крутым, поэтому замес его производят в две стадии: вначале смешивают все компоненты, затем подвергают его усиленной механической обработке (натирке). Брожение в тестезатруднено вследствие низкой его влажности (33-38 %), поэтому готовые изделия, особенно баранки, получаются прочными на излом. Тесто для бубликов имеет влажность около 38 %, его готовят опарным способом, в дополнительной механической обработке оно не нуждается.

Приготовление теста на опаре. Опару готовят в тестомесильной машине влажностью 38-41 % из муки, воды и дрожжей прессованных или жидких одновременно для нескольких порций теста. Продолжительность расхода опары должна быть не более 2 ч. При замесе теста опару тщательно перемешивают с водой, солевым раствором и дополнительным сырьем, после чего дозируют муку и продолжают замес до получения однородной массы крутого теста.

Приготовление теста на притворе. Притвор – это непрерывно возобновляемая густая опара. Тесто на притворе целесообразно готовить для сушек и баранок. Притвор готовят в тестомесильной машине из муки, воды, части спелого притвора и дрожжей. Влажность притвора 38-39 %. Для приготовления производственного притвора 1-2 раза в неделю готовят опару, на выброженной опаре с добавлением муки, воды с последующим выбраживанием получают притвор, который делят на 3-5 частей, из которых одну используют для приготовления производственного притвора, а остальные – на приготовление теста. Продолжительность расхода притвора 1-3 ч. Готовность притвора определяют по кислотности. Притвор должен быть короткорвущимся и нелипким, с приятным фруктово-спиртовым запахом. Притвор, воду, солевой раствор, дополнительное сырье дозируют в тестомесильную машину, тщательно перемешивают, не прекращая замеса вносят муку и продолжают замес теста до получения однородной массы.

Отлежка, натирка и формование тестовых заготовок. Приготовленное тесто после 10-20 мин отлежки разрезают на куски по 5-15 кг и 3-4 раза пропускают через рифленые валки натирочной машины. После натирки пласт теста сворачивают в виде рулонов и оставляют для отлежки на 10-20 мин. Натирка – это механическая обработка пшеничного теста с целью обеспечения однородности структуры и свойств теста.

Деление на куски бараночного теста и формование тестовых заготовок производят в универсальной делительно-закаточной машине (рис. 19) или вручную. При ручной разделке тесто разрезают на куски массой не более 8-10 кг. Кусок теста слегка разминают в пласт и пропускают через прокатно-жгуторезную машину. Полученные заготовки подвергают короткой ручной прокатке, затем оставляют на 10-15 мин для отлежки, после чего формуют тестовые кольца.

Рисунок 19 – Делительно-закаточная машина для бараночных изделий

Расстойка, ошпарка или обварка, выпечка.Сформованные тестовые заготовки укладывают на фанерные доски или кассеты, которые помещают в расстойный шкаф. Продолжительность расстойки тестовых заготовок в зависимости от вида изделий составляет: для бубликов – 90-120 мин, баранок –

40-100 мин, сушек – 15-55 мин. Расстойка осуществляется при температуре

35-40 °С и относительной влажности воздуха 75-85 %.

Ошпарку или обварку тестовых заготовок осуществляют с целью увеличения заготовок в объеме и образования глянцевой корочки. Ошпарку тестовых заготовок, т. е. обработку паром, производят в отдельно установленной паровой камере или входящей в состав расстойно-ошпарочно-печных агрегатов. Продолжительность ошпарки 1-3,5 мин. Если отсутствует камера для ошпарки тестовых заготовок, то их обваривают в специальной емкости при температуре воды 92-95 °С. Продолжительность обварки тестовых заготовок для сушек составляет 45-90 с, для баранок – 20-60 с, для бубликов – 5-20 с. К моменту окончания обварки температура поверхности тестовых заготовок достигает

60-70 °С, при этом денатурируются белки и клейстеризуется крахмал, образующие на поверхности изделий тонкую гладкую пленочку, которая при выпечке становится блестящей, глянцевой. После обварки тестовые заготовки слегка обсушивают.

Бараночные изделия выпекают при температуре 230-290 °С в печах специальных конструкций, в которых происходит не только прогрев тестовых заготовок, но и обезвоживание по всей массе, то есть совмещаются процессы выпечки и сушки. Продолжительность выпечки 11-18 мин. При выпечке бараночных изделий ввиду быстрого их прогрева испарение начинает происходить также в центральных слоях изделий и влага из них перемещается к поверхности изделий в виде пара. Температура центральных слоев достигает к концу выпечки: бубликов 104-106 °С, баранок 107-108 °С, сушек 110-112 °С.

Упаковка и хранение изделий. Бараночные изделия выпускают весовыми и расфасованными. Весовые бараночные изделия нанизывают на шпагат в связки на низальной машине или вручную и хранят в подвешенном состоянии на шпилечных вагонетках подкатных или стационарных отдельно от хлебобулочных изделий или в охлажденном виде упаковывают в ящики или бумажные мешки. Бублики допускается укладывать в лотки рядами.

Бараночные изделия выпускают простыми и сдобными. В рецептуру последних входят сахар (1-1,5 %), жир (4-12 %), а также молочные продукты и яйца. В качестве ароматических добавок используют ванилин, лимонную эссенцию, мускатный орех. Поверхность изделий может быть чистой и посыпанной маком, тмином, солью.

Соломка. Соломку вырабатывают из пшеничной муки высшего и первого сортов. Соломка представляет собой изделия, имеющие форму округленных палочек диаметром 8 мм и длиной от 10 до 28 см. Соломка выпускается весовой и фасованной в картонные или бумажные коробки или пачки массой нетто 0,4 и 0,5 кг следующих видов: киевская, сладкая, соленая и ванильная.

Технологический процесс производства соломки включает прием, хранение и подготовку сырья, приготовление теста, формование тестовых заготовок, обварку тестовых заготовок, выпечку тестовых заготовок, упаковку и хранение готовых изделий.

Тесто готовят безопарным способом из муки с эластичной и упругой клейковиной. Замес теста производят периодическим или непрерывным способами на тестомесильных машинах, приспособленных для замеса теста с низкой влажностью (32-34 %).

При непрерывном способе приготовления теста мука, растопленный маргарин, масло подсолнечное, сахарный раствор, мак или другие компоненты рецептуры и смесь из дрожжей, соли, ванильной эссенции и воды, приготовленная в отдельной емкости при непрерывном перемешивании, поступают в тестомесильную машину. Тесто должно быть тщательно перемешено до получения упругой и однородной массы. Готовое тесто из тестомесильной машины поступает на движущийся транспортер, который подает его на разделку.

При порционном замесе загрузка сырья происходит в следующей последовательности. В месильную машину дозируют сахар или сахарный раствор, солевой раствор, воду, дрожжи, предварительно разведенные в воде, растопленный маргарин и другое сырье и добавляют муку при постепенном перемешивании. Продолжительность замеса 10-15 мин. Начальная температура теста должна быть не выше 29 °С. При более высокой температуре тесто становится менее эластичным и в процессе обработки рвущимся.

Формование, обварка и выпечка. Процесс разделки соломки механизирован и ведется на специальной линии. Воронку над шнеком заполняют готовым тестом, затем тесто шнеками нагнетается в матрицы, откуда выходит в виде бесконечных жгутов. Тестовые жгуты ленточным транспортером подаются на сетчатый металлический транспортер, движущийся в ванне, наполненной однопроцентным раствором соды, для получения золотистого оттенка поверхности соломки. Температура содового раствора должна поддерживаться в пределах 70-90 °С. При несоблюдении температурного режима обварки жгуты теста могут прилипать к сетке транспортера или спутываться между собой. Обварка тестовых жгутов происходит во время движения транспортера и длится примерно 26-50 с, после чего они поступают на ленточный под конвейерной печи.

При выработке соломки соленой перед выпечкой ее посыпают крупной солью. Продолжительность выпечки соломки 9-15 мин при температуре пекарной камеры 180-230 °С. При выходе из печи соломка ломается механическим надрезчиком или на сгибе пода по ширине площади. Укладывают соломку в коробки или пачки, установленные на движущемся транспортере. Для более быстрого остывания соломки над транспортером устанавливается вентилятор.

Оценка качества бараночных изделий.Органолептические показатели– форма, состояние поверхности, внутреннее строение, вкус и запах определяются так же, как и других хлебных изделий. Кроме того, сушки должны быть хрупкими, баранки – ломкими, бублики – мягкими. Физико-химические показатели: влажность сушек - до 13 %, баранок - до 19, бубликов - до 27; кислотность изделий всех видов не должна превышать 2,5-3,5 °Н. В изделиях с добавками жира и сахара устанавливается их минимальное содержание в зависимости от рецептуры. У сушек и баранок определяют набухаемость (отношение массы пробы после намокания в воде при температуре 60 °С в течение 5 мин к ее массе до намокания). Коэффициент набухаемости для всех видов сушек должен быть не менее 3, баранок - не менее 2,5.

Размеры изделий контролируют по количеству штук в 1 кг. Так, в 1 кг должно быть до 120 шт. сушек (малютки 220-240), баранок – от 25-30 до 55-65 шт. Бублики вырабатывают только штучными массой 50 и 100 г.

Сухарные изделия

К сухарным изделиям относят сухари армейские, сухари сдобные, хрустящие хлебцы.

Сухари армейские вырабатывают из хлеба и сухарных плит. Сухари армейские представляют собой ломти хлеба или сухарных плит, высушенные для придания им стойкости при хранении. Они бывают ржаные, ржано-пшеничные и пшеничные.

Технологический процесс производства сухарей включает: приготовление теста и выпечку хлеба или сухарных плит; выдержку хлеба и сухарных плит; резку хлеба и сухарных плит на ломти; укладку ломтей в кассеты, на листы, на под печи; сушку, охлаждение и отбраковку сухарей; упаковку сухарей.

Способы приготовления теста для хлеба, предназначенного для выработки сухарей, используются обычные, принятые на производстве. Для производства ржаных и ржано-пшеничных сухарей из обойной муки тесто готовят на густых или жидких заквасках. Для производства сухарей из хлеба из пшеничной муки второго сорта и обойной тесто готовят опарным способом на прессованных, жидких дрожжах и их смеси. Для сухарей из хлеба из пшеничной муки первого сорта тесто готовят опарным или безопарным способами на прессованных дрожжах. Тесто должно быть хорошо выброженным, так как при сушке из изделий с хорошо развитой пористостью влага удаляется значительно легче.

Хлеб выпекается преимущественно в формах хлебопекарных массой

1,5-2,0 кг. Выпечка проводится при температуре 200-250 °С в течение 40-70 мин в зависимости от сорта муки и массы хлеба. Влажность хлеба для сухарей в зависимости от сорта и вида муки должна быть 44-49 %. Некоторые виды сухарей вырабатываются из подового хлеба продолговатой батонообразной формы.

Тесто для сухарных плит готовится опарным способом на прессованных или жидких дрожжах. Разделка сухарных плит осуществляется согласно схеме, принятой на предприятии, с учетом имеющегося оборудования. Тестовые заготовки, сформованные на машинах, укладывают на лист, образуя плиту-ряд. Ориентировочная масса тестовой заготовки плиты – ряда 0,9-1,0 кг. Листы для укладки плит-заготовок подсыпаются мукой. Допускается использование для подсыпки листов вместо муки сухарной крошки, которую получают из сухарных плит и сухарей, предварительно просеивают и пропускают через магниты.

Расстойка заготовок ведется в расстойных шкафах при температуре

35-45 °С и относительной влажности воздуха 75-85 %. Продолжительность расстойки плит-заготовок 40-70 мин. Выпечку сухарных плит производят при температуре 230-250 °С без увлажнения. Допускается перед выпечкой сухарные плиты накалывать. Продолжительность выпечки 18-35 мин. Температура и продолжительность выпечки могут меняться в зависимости от конструктивных особенностей печей.

Значительно лучшего качества сухари получаются при выпечке хлеба электроконтактным способом, позволяющим получать бескорковый хлеб. Электроконтактная выпечка производится в специальных формах, боковые стенки которых являются электродами. Ток проходит через тесто и выделяет при этом тепло, вызывающее быстрый и практически одновременный равномерный прогрев всей массы теста, на поверхности образуется лишь тонкая пленка, не отличающаяся по цвету от мякиша.

Хлеб и сухарные плиты после выпечки поступают на охлаждение и выдержку. Охлаждение и выдержка производятся на стационарных полках, вагонетках, специальных люлечно-конвейерных или других установках. Хлеб и сухарные плиты укладывают на деревянное основание с отверстиями в один ряд на нижнюю корку. Для ускорения процесса охлаждения рекомендуется применять приточно-вытяжную вентиляцию. Продолжительность выдержки 4-48 ч. Длительность выдержки определяется достижением хлебом или плитой свойств оптимальных для резки.

Резку сухарных плит и хлеба на ломти производят хлеборезательными машинами, либо вручную, с таким расчетом, чтобы была обеспечена толщина сухарей в соответствии с требованиями стандарта. Толщина ржаных и ржано-пшеничных сухарей по корке 15-25 мм, пшеничных – 12-20 мм. Нарезанные ломти хлеба сортируют и укладывают в кассеты, на листы или на под печи и направляют на сушку. Отбраковке подлежат ломти нестандартные по размерам и поврежденные. Способ укладки сухарей выбирают в зависимости от конструкции сушилки.

Сушку сухарей производят в специальных сушилках или в хлебопекарных печах различных систем. Сушить сухари в хлебопекарных печах можно в металлических кассетах, на листах или непосредственно на поду. Наиболее целесообразной при сушке в печах следует считать сушку сухарей в кассетах при вертикальном расположении ломтей. Сушка осуществляется при температуре 80-120 °С до влажности 10 %. %. Сушка должна быть равномерной, чрезмерно быстрое высушивание приводит к растрескиванию изделий. Продолжительность сушки в кассетах 10-12 ч, на листах 6-8 ч, на поду 6-7 ч.

Сухари после выхода из сушильной камеры (печи) охлаждаются. Охлаждение готовых сухарей осуществляется в вагонетках, на охладительных контейнерах, либо на многоярусных транспортерах. Перед упаковкой сухари отбраковывают, при этом отбирают сухари горелые, со сквозными трещинами, с посторонними включениями, загрязненные, нестандартные по размерам. Одновременно отбраковывают сухари недосушенные. После отбраковки сухари, предназначенные для упаковки в герметичную тару (жестяные банки, пакеты полиэтиленовые), выстаивают в ящиках или в мешках бумажных в течение 4-48 часов. Влажность сухарей после выстойки не должна превышать показателей влажности действующего стандарта.

Сухари армейские выпускают весовыми и фасованными. Сухари упаковывают в мешки бумажные многослойные, пакеты из полиэтиленовой пленки, ящики из гофрированного картона, пакеты бумажные, ящики дощатые или фанерные.

Сдобные сухаривырабатывают из сортовой пшеничной муки с добавлением жира, сахара, яиц, молока и других обогатителей. Их готовят из специально выпеченных хлебных изделий – сухарных плит. Тесто для них ставят опарным способом, жир и сахар чаще всего вводят при последней обминке (отсдобке). При формовке вначале делают тестовые заготовки, по форме и массе близкие к будущему сухарю, укладывают на металлические листы плотно друг к другу, поэтому они слипаются боками, образуя заготовку сухарной плиты. После расстойки ее поверхность смазывают яичной болтушкой для получения на верхней корочке глянца, выпекают и выдерживают 8-16 ч.

Остывшие плиты режут примерно по местам слипов, укладывают в один слой плашмя на металлические листы и сушат (обжаривают) при температуре 160-220 °С. Изделия с обработкой поверхности перед сушкой смачивают яичной болтушкой и наносят нужную добавку.

Готовые сдобные сухари довольно хрупки, поэтому требуют к себе бережного отношения. Наиболее целесообразна их мелкая фасовка и упаковка. Лучше всего предохраняет от образования лома упаковка в пачки по 0,2 кг, обернутые подпергаментом с этикеткой из упаковочной бумаги или полиэтиленом, а также в картонные коробки массой 0,4-0,5 кг. Однако часто сухари поступают в торговлю в фанерных ящиках, выстланных подпергаментом, в которых они уложены рядами с прослойкой каждого ряда бумагой. В магазинах поступившие таким способом сухари реализуют в развес, фасуют насыпью в бумажные или полиэтиленовые пакеты.

Хрустящие хлебцы,являясь одним из видов сухарей, представляют собой легкие, хрупкие прямоугольные пластинки толщиной 6-7 мм. Тесто готовят безопарным способом с добавкой большого количества дрожжей (6-8 %) для того, чтобы изделия имели высокую пористость. После 1,5-2 ч брожения его раскатывают в тонкую ленту, накалывают поверхность для предупреждения вздутий при выпечке, режут на пластины и направляют на расстойку, выпечку и сушку. После охлаждения пластины разрезают на плитки и упаковывают в пачки массой 250-270 г в два слоя бумаги, верхняя является этикеткой. Пачки укладывают в картонные короба.

Хлеб Зерновой

Хлеб зерновой вырабатывает подовым из муки пшеничной высшего сорта (40 %) и дробленого зерна пшеницы (60 %) с добавлением дрожжей (2 % от массы муки), соли (0,75 %) и тмина (0,1 %).

Хлеб зерновой вырабатывает подовым из муки пшеничной высшего сорта (40 %) и дробленого зерна пшеницы (60 %) с добавлением дрожжей (2 % от массы муки), соли (0,75 %) и тмина (0,1 %).

Тесто готовят опарным способом. 1/2 часть дробленого зерна, тмин, 2-3 кг муки заваривают горячей водой, тщательно перемешивают и оставляют набухать на 2-2,5 часа. Затем в смесь добавляют дрожжи, часть муки, опять перемешивают и оставляют для брожения на 2-3 часа. К выброженной опаре добавляют оставшуюся часть зерна, муку соль и все тщательно перемешивают. Тесто бродит 1-1,5 час. Кислотность теста 3°Н. готовое тесто делят на куски равномерной массы с учетом упека, округляют, формуют в виде батончиков, кладут на листы, дают расстояться и выпекают при температуре 220-230 °С в течение 15-20 минут. Масса изделия – 200 г.

Дата добавления: 2016-02-09; просмотров: 18122;