Пищевая ценность и технология овсяной крупы

Овсяная крупа очень питательна, ее калорийность благодаря повышенному содержанию жира (около 8 %) в зерне самая высокая среди других видов круп и составляет 1449 кДж, или 346 ккал на 100 г. Содержание белка в крупе достигает 15,9 %, его аминокислотный состав приближается к полноценному. Эти крупы богаты минеральными веществами и витаминами. Липотропные свойства овсяных круп обусловлены наибольшим из всех круп содержанием лецитина, линолевой кислоты, холина. Повышенное содержание в овсе слизистых веществ (гумми) защищает желудочно-кишечный тракт от неблагоприятных воздействий других продуктов. В связи с этим, овсяные каши («овсянки») часто рекомендуют больным и выздоравливающим, а овсяные хлопья под названием «Геркулес» или «Экстра» пользуются популярностью как диетическая пища, особенно при заболеваниях желудочно-кишечного тракта.

Крупа овсяная недробленая делится на три товарных сорта, требования к ней приведены в таблице 8.

Таблица 8 – Нормы качества овсяной крупы

| Показатели | Сорт | ||

| Высший | Первый | Второй | |

| Цвет | Серовато-желтый разных оттенков | ||

| Влажность, %, не более | 12,5 | 12,5 | 12,5 |

| Доброкачественное ядро, %, не менее | 99,0 | 98,5 | 97,0 |

| в т. ч. колотые ядра, %, не более | 0,5 | 1,0 | 2,0 |

| Сорная примесь, %, не более | 0,3 | 0,7 | 0,8 |

| Необрушенные зерна, %, не более | 0,4 | 0,7 | 0,8 |

| Мучка, %, не более | 0,3 | 0,5 | 0,5 |

Для очистки овса применяют двукратный пропуск зерна через воздушно-ситовые сепараторы, триеры и аспираторы. Для лучшего выделения примесей и мелкого зерна в сепараторах рекомендуют устанавливать подсевные сита с отверстиями размером 2,2×20 мм. Проход этих сит обрабатывают в крупосортировке. Мелкую фракцию овса, полученную проходом, обрабатывают на триере-куколеотборнике, крупную фракцию (сход с сита размером 2,2×20 мм) можно обрабатывать в триере-овсюгоотборнике.

Гидротермическую обработку овса проводят в пропаривателях непрерывного действия под атмосферным давлением в течение 3-5 мин, влажность зерна при этом должна быть увеличена до 16-18 %. Затем зерно подсушивают до влажности 10 %, если его подвергают шелушению на шелушильных поставах, либо до влажности 12-14 % в случае применения обоечных машин или центробежных шелушителей. Помимо повышения прочности ядра ГТО преследует цель также уничтожить горьковатый привкус, обычный для овсяной крупы. После ГТО зерно окончательно очищают от примесей и делят на крупную и мелкую фракции, которые раздельно обрабатывают в шелушильных машинах.

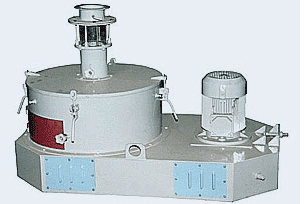

Наиболее часто для шелушения используют шелушильные постава и центробежные шелушители (рис. 6), реже – обоечные машины.

Рисунок 6 – Центробежный шелушитель овса ШО-3

Для сортирования продуктов шелушения рекомендуют использовать центрофугалы (рис.) или бураты с диаметром отверстий 2 мм, поскольку продукты шелушенияхарактеризуются плохой севкостью и забивают каналы других просеивающих машин. Обработка в центрофугалах и буратах способствует разрыхлению продукта и хорошему сортированию.

Для сортирования продуктов шелушения рекомендуют использовать центрофугалы (рис.) или бураты с диаметром отверстий 2 мм, поскольку продукты шелушенияхарактеризуются плохой севкостью и забивают каналы других просеивающих машин. Обработка в центрофугалах и буратах способствует разрыхлению продукта и хорошему сортированию.

После выделения лузги и обработки на падди-машинах полученное ядро шлифуют на шлифовальных поставах, продукты контролируют на ситах, падди-машинах и аспираторах. Содержание целого ядра в дробленке и мучке не должно превышать 2 %, в лузге – 1,5 % (включая дробленое ядро). Следует учесть, что зародыш зерна и алейроновый слой при шлифовании не удаляются. Поэтому крупа требует постоянного контроля при хранении.

Нормы выхода готовой продукции при переработке овса приведены в таблице 9.

Таблица 9 – Нормы выхода готовой продукции при переработке овса, %

| Продукт | Недробленая крупа | Хлопьев из крупы | Толокно |

| Крупа | 45,5 | - | - |

| Хлопья | - | 95,5 | - |

| Толокно | - | - | 52,0 |

| Итого | 45,5 | 95,5 | 52,0 |

| Мучка и дробленка кормовая | 15,5 | 4,0 | 9,5 |

| Лузга | 27,0 | - | 26,0 |

| Отходы I и II категорий | 2,8 | - | 1,3 |

| Отходы III категории и механические потери | 0,7 | 0,1 | 0,7 |

| Мелкий овес | 5,0 | - | 5,0 |

| Усушка | 3,5 | 0,4 | 5,5 |

| Всего |

Для получения овсяных хлопьев «Геркулес» целую крупу высшего сорта дополнительно очищают в крупосортировках, аспираторах и падди-машинах. Очищенную крупу пропаривают, при этом зерно увлажняется на 2-2,5 %, затем отволаживают в течение 20-30 мин и плющат в вальцовых станках с гладкими вальцами при отношении скоростей 1:1. Толщина хлопьев не должна быть выше 0,5 мм. Полученные хлопья подсушивают до влажности 12,5 % на ленточных сушилках, охлаждают, отвеивают мучку и частицы пленок в аспирационной колонке, фасуют.

Для получения овсяных хлопьев «Геркулес» целую крупу высшего сорта дополнительно очищают в крупосортировках, аспираторах и падди-машинах. Очищенную крупу пропаривают, при этом зерно увлажняется на 2-2,5 %, затем отволаживают в течение 20-30 мин и плющат в вальцовых станках с гладкими вальцами при отношении скоростей 1:1. Толщина хлопьев не должна быть выше 0,5 мм. Полученные хлопья подсушивают до влажности 12,5 % на ленточных сушилках, охлаждают, отвеивают мучку и частицы пленок в аспирационной колонке, фасуют.

На предприятиях, оснащенных оборудованием фирмы «Бюлер» (Швейцария), вырабатывают хлопья «Экстра» трех номеров. Хлопья «Экстра» № 1 по существу тот же «Геркулес»: их вырабатывают из целой крупы по примерно такой же технологии. Хлопья «Экстра» № 2 и 3 получают из разрезанной на специальных крупорезках крупы, они более мелкие и тонкие, поэтому значительно сокращается длительность варки (табл. 10).

Таблица 10 – Нормы качества овсяных хлопьев

| Показатели | «Геркулес» | «Экстра» | ||

| № 1 | № 2 | № 3 | ||

| Цвет | Белый с оттенками от кремового до желтого | |||

| Влажность | 12,0 | 12,0 | 12,0 | 12,0 |

| Зольность, %, не более | 2,1 | 2,1 | 2,1 | 2,1 |

| Кислотность, град., не более | 5,0 | 5,0 | 5,0 | 5,0 |

| Сорная примесь, %, не более | 0,35 | 0,30 | 0,30 | 0,30 |

| Разваримость, мин. |

Толокно (овсяную муку) получают из овсяного ядра, подвергнутого глубокой гидротермической обработке. Очищенное от примесей зерно замачивают на 2 часа водой, нагретой до 35 °С. Затем его пропаривают при давлении 0,15-0,20 МПа в течение 1,5-2 ч, после чего высушивают в паровых сушилках до влажности 5-6 %. Из охлажденного зерна вырабатывают по обычной схеме крупу, которую размалывают в вальцовых станках с рифлеными вальцами. Толокно получают просеиванием на капроновых ситах № 29 и 32, размер частиц муки не превышает 0,25 мм. В результате ГТО в овсе происходит частичный гидролиз крахмала с образованием легкоусвояемых организмом человека декстринов и сахаров, поэтому толокно используют для детского и диетического питания. Цвет толокна должен быть светло-кремовым, однотонным, влажность не более 10 %, зольность не более 2 %

Дата добавления: 2016-02-09; просмотров: 881;