Ручне дугове зварювання

1. Електроди для ручного дугового зварювання.Ручне дугове зварювання виконують штучними електродами, які зварник подає до зварювального виробу і переміщує в потрібному напрямі. При зварюванні за методом Бенардоса використовують вугільні або графітові електроди діаметром 6...30 мм, завдовжки 200... 300 мм. Для зварювання за способом Слав'янова використовують металеві електроди, які мають діаметр 1,5...12 мм і довжину 200...450 мм. Зварювання в інертних газах виконують з використанням вольфрамових електродів діаметром 1...6 мм.

Рис. V.6. Схема плавлення електрода з товстим покриттям

Рис. V.6. Схема плавлення електрода з товстим покриттям

Для зварювання сталей електроди виготовляють із сталевого зварювального дроту за ГОСТ 2246-70, яким передбачено 75 її марок. З них шість виготовляють з низьковуглецевої, 30-з легованої і 39 - з високолегованої сталі. Всі вони мають обмежений вміст вуглецю, сірки і фосфору. Дугове зварювання стрижнями з сталевого дроту (голими електродами) не застосовують через нестійке горіння дуги і велике насичення металу шва киснем і азотом повітря. Для підвищення стійкості горіння дуги і захисту розплавленого металу від взаємодії з повітрям на електродні стрижні 5 (рис. V.6) наносять так звані товсті, або якісні, покриття 4. їх складовими, крім стабілізуючих і клейких (рідке скло), є шлако- і газоутворювальні речовини і розкислювачі. Для одержання наплавленого металу спеціального складу і властивостей вони містять також різні легуючі елементи. До стабілізуючих належать різні сполуки лужних (калію, натрію) і лужноземельних (кальцію) металів, які в дузі легше іонізуються, ніж кисень і азот повітря, і цим поліпшують стійкість горіння дуги.

Шлакоутворювальними речовинами є оксиди (TiO2, SiO2, MnO), карбонати (СаСО3, MgCO3) й інші сполуки (CaF2), які вносять в покриття у вигляді мінералів (кремнезему, мармуру) і руд (титанової, манганової). Під час плавлення покриття вони утворюють шлаки, які покривають краплини З електродного металу в дузі і зварювальну ванну на металі 1 шва і цим захищають розплавлений метал від азоту і кисню повітря. Після остигання металу шва і шлаку шлакова кірка 2 легко відділяється від поверхні шва.

Для газового захисту в електродні покриття вносять різні органічні сполуки, наприклад електродну целюлозу, які під час згоряння утворюють навколо дуги захисні гази - оксиди вуглецю, водень - і цим захищають розплавлений метал від взаємодії з повітрям.

Як розкислювачі застосовують елементи, що мають більшу спорідненість з киснем, ніж залізо. До них належать манган, титан, силіцій та ін. Перебуваючи в зварювальній ванні, вони відбирають кисень від оксидів заліза, утворюючи нерозчинні в залізі оксиди відповідних елементів, які потім спливають у шлак.

Легуючими елементами є хром, манган, вольфрам, молібден. В електродні покриття їх вносять тоді, коли електроди призначені для зварювання легованих сталей, одержання стійких до спрацювання наплавок тощо. Розкислювачі та легуючі елементи вносять у покриття переважно у вигляді феросплавів.

Для виготовлення покритих електродів усі кускові матеріали шихти покриття Подрібнюють, розмелюють, просіюють і змішують з рідким

склом. Одержану масу наносять на електродні стрижні опресуванням. Потім електроди просушують і прокалюють.

За хімічним складом електродні покриття поділяють на кислі й основні. В шлаках кислих покриттів переважають кислотні оксиди SiO2, ТіО2 та ін. У покриття цих електродів входять манганова і титанова руди у вигляді концентратів, рутил (в якому понад 90 % двооксиду титану), польовий шпат, граніт тощо, а також газоутворювальні речовини і розкислювачі, скріплені рідким склом. Електроди з кислим покриттям використовують для зварювання вуглецевих і низьколегованих сталей. Найліпші зварювальні властивості, як-то хорошу стабільність дуги, можливість здійснювати зварювання як на постійному, так і змінному струмі, якісне формування металу шва і легке відділення від нього шлакової кірки тощо, мають електроди з рутиловим покриттям.

У шлаках основних покриттів переважає оксид кальцію СаО. Основними компонентами цих покриттів є мармур, плавиковий шпат, розкислювачі і в багатьох випадках різні легуючі елементи. Стабілізуючими речовинами у них є кальцій і натрій або кальцій і калій. Кальцій входить до складу мармуру (СаСО3) і плавикового шпату (CaF2), а натрій і калій є складовими відповідно натрієвого - Na2O • n(SіО2) чи калієвого - К2О • n(SiO2) рідких стекол.

Крім шлакоутворювальної та стабілізуючої дії мармур створює навколо дуги ще і газовий захист. Під час дисоціації мармуру утворюється оксид вуглецю CO, який перешкоджає зіткненню розплавленого металу в дузі з навколишнім середовищем.

Електроди з основним покриттям, на відміну від електродів з кислим покриттям, сприяють широкому легуванню наплавленого металу без значних втрат легуючих елементів. Зумовлено це відсутністю в мармурі та плавиковому шпаті оксиду заліза FeO, а отже, і відсутністю окислення ним легуючих елементів.

Не менш важливим є і те, що такі шлаки сприяють очищенню металу шва від сірки і фосфору. Вміст сірки в металі зменшується за допомогою мангану і оксиду кальцію за такими реакціями:

FeS + Mn = MnS + Fe; FeS + СаО = CaS +Fe.

Сульфід мангану MnS мало розчиняється в металі і добре в шлаці, тому значна його частина переходить у шлак. Частина MnS, що залишається в металі, не утворює легкоплавких евтектик і не сприяє виникненню в зварних швах тріщин.

Сульфід кальцію CaS не розчиняється в металі й залишається в шлаці. Електроди з основним покриттям широко застосовують для зварювання відповідальних деталей і для зносостійких наплавок.

За призначенням сталеві електроди відповідно до ГОСТ 9466-75 поділяють на чотири групи:

1) для зварювання вуглецевих і легованих конструкційних сталей;

2) для зварювання легованих теплостійких сталей;

3) для зварювання високолегованих сталей з особливими властивостями;

4) для наплавлення поверхневих шарів з особливими властивостями. Цей стандарт установлює також загальні вимоги на електроди – їхні розміри, технічні умови на виготовлення, правила приймання, методи випробувань, маркування тощо.

ГОСТ 9467-75 регламентує дві перші групи електродів. За цим стандартом для зварювання конструкційних вуглецевих і легованих сталей залежно від механічних властивостей металу шва передбачено 14 типів електродів - Э38, Э42, Э46...Э150. Цифри в марках означають гарантовану границю міцності шва - 380... 1500 МПа.

Для зварювання легованих теплостійких сталей залежно від хімічного складу наплавленого металу встановлено 9 типів електродів, зокрема Э-09МХ, Э-09X1М, Э-09М.

ГОСТ 10052-75 регламентує вимоги до електродів для зварювання високолегованих сталей з особливими властивостями. Залежно від хімічного складу металу шва і його структури стандартом передбачено 45 типів електродів: Э-12X13, Э-10Х17Т, Э-10Х17Н13С4 та ін.

Відповідно до ГОСТ 10051-75 електроди для наплавлення поверхневих шарів з особливими властивостями за хімічним складом наплавленого металу і призначенням поділено на 44 типи: для наплавлення деталей, які працюють в умовах ударних навантажень (Э-10Г2, Э-30Г2ХМ та ін.), для наплавлення штампів гарячого штампування (Э-10Х2ГМ, Э-90Х4М4ВФ та ін.), для наплавлення металорізального інструменту (Э-105В6Х5МЗФЗ та ін.).

Кожний тип електрода може включати одну або кілька марок електродів. Наприклад, до типу Э42 належать електроди марок УОНИ-13/45, СМ-11 та ін.; до типу Э46-АНО-4, МР-3, ОЗС-4 та ін.

У паспортах електродів наводяться дані про призначення електродів, тип і склад покриття, рід і полярність струму, значення сили струму, хімічний склад і механічні властивості металу шва або наплавленого металу, в якому просторовому положенні може здійснюватись зварювання тощо.

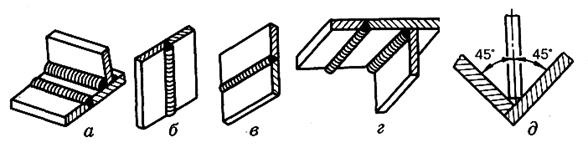

2. Види зварних з'єднань. Основними видами з'єднань, що застосовуються при ручному дуговому зварюванні, є стикові, кутові, таврові і внапусток. Конструктивні елементи цих з'єднань згідно з ГОСТ 5264-80 наведено на рис. V.7.

Стикові з'єднання залежно від товщини зварювальних листів виконують з відбортуванням (СІ)*, без скосу кромок (С1,С4), з однобічним (С15) і двобічним (21) симетричним або несиметричним скосом кромок одного чи обох листів. Двобічний симетричний скіс кромок обох листів криволінійної форми (С22) застосовують для листів завтовшки 30... 100 мм.

Щоб забезпечити проварювання по всьому перерізу зварюваних листів, між кромками залишають зазор 0...4 мм залежно від товщини металу.

Літери і цифри на рисунку означають вид з'єднання: С1 – стикове 1 ; К1 - кутове 1; ТІ - таврове 1; В2 - внапусток 2 тощо.

Рис. V.7. Основні види зварних з'єднань

Для запобігання пропалюванню гострі кромки листів притупляють на 1...3 мм. Спільний кут розкриття кромок дорівнює (54 ± 6)°.

Кутові та таврові з'єднання, як і стикові, залежно від товщини листів виконують без скосу кромок (К1, К4, ТІ), а також з однобічним (К6, Т6) і двобічним (К8, К9, Т9) скосами кромок одного чи обох листів. При скосі однієї кромки кут розкриття становить (50 ± 5)°, а при скосі двох кромок - (54 ± 6)°.

З'єднання внапусток (В2) застосовують для листів завтовшки 2...60 мм. Зварюють їх з одного або з двох боків суцільним чи переривчастим швом.

3. Вибір режиму зварювання.Основними параметрами режиму ручного дугового зварювання є діаметр електрода і сила зварювального струму.

Швидкість зварювання і напруга дуги при ручному зварюванні, як правило, не регламентуються, їх добирає сам зварник залежно від марки електрода і положення шва в просторі.

Діаметр електрода беруть залежно від товщини зварюваного металу:

Товщина металу, мм 1...2 3 4...5 6...12 13 і більше

Діаметр електрода, мм 1,5...2,5 3 3...4 4...5 5 і більше

Сила зварювального струму в основному залежить від діаметра електрода. Для діаметрів 3...6 мм її визначають за формулою

I = k d,

Де I - сила зварювального струму, А; d -діаметр електрода, мм; k - коефіцієнт, що дорівнює 40...60 - для електродів із стрижнем з низьковуглецевої сталі і 35...40 - для електродів із стрижнем з високолегованої сталі.

4. Техніка виконання зварних швівв основному залежить від положення їх у просторі і виду зварного з'єднання.

За положенням у просторі шви поділяють на нижні (рис. V.8, а), вертикальні (рис. V.8, б), горизонтальні (рис. V.8, в) і стельові (рис. V.8, г). Найзручніше виконувати нижні шви, оскільки тут розплавлений метал з ванни не витікає, значно важче - вертикальні, бо під дією сили ваги розплавлений метал стікає донизу.

Вертикальні шви зварюють згори донизу або знизу догори електродами діаметром до 5 мм.

Горизонтальні шви на вертикальній площині виконувати важче, ніж вертикальні. Скошують кромки в цьому разі тільки на верхньому листі. Запалюють дугу на горизонтальній кромці, потім переводять її на похилий скіс верхньої кромки, знову на горизонтальну кромку і т.д. Для цього застосовують електроди діаметром до 5 мм.

Рис. V.8. Схеми просторового розміщення швів

Стельові шви - найважчі для виконання, оскільки розплавлений метал витікає з ванни. Ці шви зварюють електродами діаметром 3...4 мм найкоротшою дугою, при якій перехід краплин з електрода на основний метал полегшений.

Якщо конструкція виробу дозволяє, то його повертають так, щоб усі шви можна було виконувати в нижньому положенні, а кутові та таврові з'єднання зварювати в "човник" (рис. V.8, д).

5. Переваги і недоліки ручного дугового зварювання.Ручне дугове зварювання забезпечує механічні властивості зварних швів, не нижчі за властивості основного металу, тому його широко застосовують при виготовленні найважливіших конструкцій і виробів у різних галузях промисловості і в будівництві. До переваг ручного зварювання належить також можливість виконання зварних швів у різних просторових положеннях і у важкодоступних місцях.

Недоліком цього способу зварювання є різна якість зварного шва, яка до того ще й залежить від кваліфікації зварника, і відносно невисока продуктивність процесу зварювання. Продуктивність при дуговому зварюванні в основному визначається силою зварювального струму. При ручному зварюванні струм обмежують через перегрівання при великому струмі довгих електродних стрижнів (завдовжки 350...450 мм) і погіршення в зв'язку з цим якості зварювання.

6. Автоматичне і напівавтоматичне дугове зварювання

1. Будова і принцип роботи зварювальних автоматів.При автоматичному дуговому зварюванні всі основні операції процесу (запалювання дуги, подавання зварювального дроту до виробу, підтримання постійної довжини дуги і переміщення дуги в напрямі зварювання) механізовані.

Схему будови зварювального автомата подано на рис. V.9, а. Електродвигун 6 за допомогою механічного редуктора 5 передає обертання роликам 2, які подають дріт до виробу. Подавальні ролики змотують зварювальний дріт 3 з мотка чи бухти, розміщеної на барабані або в касеті 4, і спрямовують крізь струмопідвідний мундштук 1 у зону зварювання.

Залежно від принципу підтримання постійної довжини дуги, яка змінюється в процесі зварювання в зв'язку з нерівностями поверхні зварюваного металу, нестабільністю напруги в мережі, пробуксовуванням дроту в подавальних роликах тощо, зварювальні автомати поділяють на два типи: з автоматичним регулюванням і з саморегулюванням довжини дуги. В автоматах першого типу швидкість подачі дроту пропорційна напрузі на дузі. При раптовій зміні довжини дуги змінюється швидкість подачі дроту і порушена рівновага відновлюється. Практично це здійснюється так. Одну з обмоток збудження електродвигуна, який подає зварювальний дріт, живить напруга дуги, тому, якщо довжина дуги збільшиться, напруга на дузі зросте і електродвигун почне швидше обертатися і з більшою швидкістю подавати дріт до виробу, вкорочуючи довжину дуги. Із зменшенням довжини дуги параметри змінюватимуться в зворотному напрямі. Таким чином, автомати цього типу мають змінну швидкість подачі дроту при зварюванні. Оскільки ці автомати мають відносно складну електричну схему, застосування їх обмежене. Найпростішими і найпоширенішими є автомати, побудовані за принципом саморегулювання довжини дуги, які мають сталу швидкість подачі дроту.

Саморегулювання довжини дуги засноване на використанні залежності зміни швидкості плавлення дроту від зміни довжини дуги. При сталій швидкості подачі дроту, яка дорівнює швидкості її плавлення, і при випадковому збільшенні довжини дуги від l1 до l2 (рис. V.9, б) відносно зовнішньої характеристики джерела зварювального струму (рис. V.9, в) змен-

Рис. V.9. Схеми будови зварювального автомата і процесу

саморегулювання довжини дуги

шиться струм у дузі від I1, до I2 і майже пропорційно струму зменшиться швидкість плавлення дроту. Отже, швидкість подачі дроту стане більшою за швидкість її плавлення, і довжина дуги знову досягне величини l1 (рис. V.9, г). При зменшенні довжини дуги відбувається зворотне явище: струм і швидкість плавлення зростають і довжина дуги збільшується.

2. Суть способу зварювання під флюсом.При автоматичному дуговому зварюванні захист розплавленого металу від атмосферного повітря в зоні зварювання здійснюється за допомогою порошкоподібної речовини (флюсу) або захисних газів. Автоматичне зварювання під флюсом в нашій кращі було розроблено і запроваджено у виробництво в кінці 30-х років колективом Інституту електрозварювання ім. Є. О. Патона.

При зварюванні під флюсом до зварюваного виробу 9 (рис. V.10) подається голий дріт 1 і окремо флюс 3. Зварювальна дуга 2 горить під шаром флюсу між кінцем зварювального дроту і виробом у газовому пузирі 4, що утворюється навколо стовпа дуги з парів присадного та основного металів і продуктів дисоціації складових флюсу. Розтоплена частина флюсу 5 оточує газовий пузир і вкриває зварювальну ванну 6 тонким шаром шлаку, цим самим перешкоджаючи стиканню розплавленого присадного і основного металів з киснем і азотом повітря. Після остигання металу і шлаку шлак у вигляді шлакової кірки 7 легко відділяється від наплавленого металу 8. Невикористана частина флюсу відсмоктується з виробу назад у бункер за допомогою флюсовідсмоктувальних пристроїв.

3. Флюси для автоматичного зварюваннятак само, як і електродні покриття, мають забезпечувати стійке горіння дуги, потрібний хімічний склад і механічні властивості наплавленого металу, добре формування зварювального шва і легке відокремлення шлакової кірки з наплавленого металу. За способом виготовлення флюси поділяють на плавлені і не-плавлені, або керамічні.

Неплавлені, або керамічні, флюси виготовляють з порошкоподібних компонентів замісом їх на рідкому склі з наступною грануляцією і прокалюванням. Такий спосіб виготовлення цих флюсів дає змогу добавляти до їхнього складу такі металеві компоненти, як розкислювачі і легуючі елементи.

Неплавлені, або керамічні, флюси виготовляють з порошкоподібних компонентів замісом їх на рідкому склі з наступною грануляцією і прокалюванням. Такий спосіб виготовлення цих флюсів дає змогу добавляти до їхнього складу такі металеві компоненти, як розкислювачі і легуючі елементи.

У плавлені флюси їх не можна вводити, бо вони осідають на дно печі і окислюються під час плавлення флюсів. Неплавлені флюси застосовують для зварювання деяких марок легованих сталей та одержання твердих наплавок, проте їх застосування досить обмежене.

Плавлені флюси виготовляють сплавленням шихти в по-луменевих або електричних печах з наступною грануляцією. До складу цих флюсів входять тільки шлакоутворювальні компоненти. Так, у складі флюсів марок ОСц-45 і АН-348, які широко застосовують для зварювання вуглецевих і низько-легованих сталей, є 33...44 % SiO2; 32...47 % МпО; 3,5...9 % CaF2 та інші домішки. Шихтою для виготовлення цих флюсів є кварцовий пісок, манганова руда і плавиковий шпат.

Плавлені флюси виготовляють сплавленням шихти в по-луменевих або електричних печах з наступною грануляцією. До складу цих флюсів входять тільки шлакоутворювальні компоненти. Так, у складі флюсів марок ОСц-45 і АН-348, які широко застосовують для зварювання вуглецевих і низько-легованих сталей, є 33...44 % SiO2; 32...47 % МпО; 3,5...9 % CaF2 та інші домішки. Шихтою для виготовлення цих флюсів є кварцовий пісок, манганова руда і плавиковий шпат.

4. Характеристика зварювальних автоматів.У промисловості застосовують зварювальні автомати різних систем, типів і конструкцій. Найбільше застосування має зварювальний автомат типу ТС-17М-У - трактор зварювальний (рис. V. 11) конструкції Інституту електрозварювання ім. Є. О. Патона.

Автомат призначений для виконання прямолінійних і кільцевих швів стикових, кутових і напускових з'єднань металу завтовшки 2...20 мм (зварювальний дріт діаметром 1,6...5,0 мм, сила струму до 1200 А). Автомат має трифазний електродвигун 1 потужністю 200 Вт і напругою 36 В, який приводить у рух механізми подачі дроту і ходовий. Механізм подачі дроту складається з редуктора, приводного і притискного роликів, а ходовий -з редуктора, ведучих 2 і ведених 3 коліс. Швидкість подачі дроту регулюють у межах 52.. .403 м/год, а швидкість зварювання - 16... 126 м/год. Бункер 5 призначений для флюсу, а касета 7- для дроту. Автомат комплектується джерелом струму, кнопковим пультом керування 8, електровимірювальними приладами 6 і магнітним пускачем. Переміщується трактор безпосередньо по зварюваному виробу або по напрямних рейках. Можна пересувати його і вручну за допомогою ручки 4. Автомат має сталу швидкість подачі дроту і працює за принципом саморегулювання довжини дуги.

Після встановлення трактора у вихідне положення і натискання кнопки "Вниз-стоп 1" на пульті керування 8 зварювальний дріт з касети 7 подається до стикання з виробом. Потім з бункера 5 до місця зварювання подається флюс і натисканням кнопки "Пуск" автомат включається в роботу.

При зупиненні зварювального трактора спочатку зупиняється електродвигун і при звичайному обриві дуги в кінці шва заварюють кратер. Після цього вимикають усю схему трактора.

5. Галузі застосування.Автоматичне зварювання під флюсом застосовують у серійному і масовому виробництвах при виготовленні котлів, мостових балок, резервуарів для зберігання рідин і газів, корпусів суден, зварних труб великих діаметрів та інших виробів, які зварюють в нижньому положенні.

Під флюсом зварюють вуглецеві і леговані сталі, алюміній, мідь та їхні сплави завтовшки 2... 100 мм.

6. Переваги і недоліки зварювання під флюсом.Автоматичне зварювання під флюсом порівняно з ручним дуговим має такі переваги: в 10... 15 разів підвищується продуктивність зварювання, досягається однорідність шва і підвищується якість наплавленого металу; економиться зварювальний дріт у зв'язку зі зменшенням втрат металу на вигар та розбризкування і відсутністю недогарків; полегшується праця робітника.

Продуктивність зварювання під флюсом підвищується переважно за рахунок застосування більших зварювальних струмів і безперервності процесу. Під час зварювання відкритою дугою максимально допустимі струми 500...600 А. Більші струми спричинюють підвищене розбризкування металу і порушують формування шва. Занурення дуги у флюс дає змогу збільшувати силу струму до 3000...4000 А без погіршення якості шва і значних втрат на вигар та розбризкування. Звичайно ці втрати при зварюванні під флюсом не перевищують 1,5...2 %, тоді як при зварюванні відкритою дугою вони досягають 20...30 %.

Щоб при використанні великих густин струму зварювальний дріт занадто не нагрівався, під час автоматичного зварювання струм підводять до дроту в безпосередній близькості від дуги (ЗО...70 мм), внаслідок чого автомат працює ніби коротким, безперервно поновлюваним електродом.

Недоліки способу зварювання під флюсом такі: місце зварювання закрите флюсом завтовшки 50...60 мм, тому підвищуються вимоги до точності підготовки і складання виробів для зварювання; важко виконувати шви невеликої довжини і складної конфігурації, а особливо такі, які розміщені в різних просторових положеннях.

7. Будова і призначення шлангового напівавтомата.При напівавтоматичному дуговому зварюванні подача дроту до виробу здійснюється механічним способом, а переміщення дуги, що горить під флюсом, - вручну. Зварювальний дріт діаметром 1.. .2 мм подається до виробу по спеціальному шлангу, тому напівавтомати називають шланговими.

Шланговий напівавтомат типу ПШ-5 (рис. V.12), розроблений Інститутом електрозварювання ім. Є. О. Патона, призначений для зварювання під флюсом стикових, кутових та інших з'єднань металів усіх товщин (починаючи з 1...2 мм) дротом 1,5. ..2 мм. Складається напівавтомат з подавального механізму 5, трифазного двигуна 7 потужністю 100 Вт і напругою 36 В, гнучкого шлангового проводу 4, касети 6 для дроту.

На кінці шлангового проводу розміщено тримач 2 з воронкою 1 для флюсу і пусковою кнопкою 3. Всередині шланга є спіраль із сталевого дроту, струмопідвідний гнучкий мідний дріт і два провідники, що з'єднують пускову кнопку 3 з магнітним пускачем.

Подавальний механізм складається з редуктора, подавального і притискного роликів, які приводяться в рух електродвигуном. Дріт подається зі швидкістю 79...600 м/год.

Подавальний механізм складається з редуктора, подавального і притискного роликів, які приводяться в рух електродвигуном. Дріт подається зі швидкістю 79...600 м/год.

Зварювальний струм силою 100...600 А подається до тримача по струмо-підвідному проводу.

Напівавтомат постачається джерелом струму і магнітним пускачем. Щоб розпочати зварювання, слід за допомогою пускової кнопки і магнітного пускача ввімкнути електродвигун 7 і джерело струму. Флюс на виріб подається з воронки 1.

Більш досконалий напівавтомат типу ПШ-54 має коробку швидкостей, що дає змогу змінювати швидкість подачі дроту без заміни шестерні.

У шлангових напівавтоматах типу ПДШ-500 флюс подається до виробу по шланговому проводу пневматичне.

Шланговими напівавтоматами зварюють прямолінійні, кільцеві та криволінійні шви, що недоступні для автоматів.

При напівавтоматичному зварюванні під флюсом використовують велику густину струму (100...200 А/мм2), що забезпечує високу продуктивність зварювання.

Недоліками цього способу зварювання є неможливість спостереження за процесом і його контролю, що призводить до неоднорідності якості зварного шва по довжині. Тому напівавтоматичне зварювання під флюсом широко не застосовують.

Дата добавления: 2016-02-09; просмотров: 5405;