КОНСТРУИРОВАНИЕ СБОРОЧНЫХ ЕДИНИЦ И ДЕТАЛЕЙ

При проектировании сборочных единиц и деталей типовых средств машиностроительного производства необходимо учитывать общие принципы конструирования современного машиностроения, которые определены как свод общих для машиностроения правил.

Экономический фактор играет первостепенную роль в конструировании. Частности конструкции не должны заслонять основной цели конструирования - увеличения экономического эффекта машин. Главное значение имеет то, что экономический эффект определяется полезной отдачей машины, и суммой эксплуатационных расходов за весь период работы машины, приспособления. Стоимость разработки и изготовления машины, приспособления является только одной, не всегда главной, а иногда и очень незначительной составляющей этой суммы.

Экономическое направление конструирования должно учитывать весь комплекс факторов, определяющих экономичность машины.

Рассмотрим основные принципы конструирования, обеспечивающие большой экономический эффект проектирования, изготовления и эксплуатации машины и оборудования.

Унификация конструктивных элементов и деталей

Унификация состоит в многократном применении в конструкции одних и тех же элементов, что способствует сокращению номенклатуры деталей и уменьшению стоимости изготовления, упрощению эксплуатации и ремонт машин.

Унификация конструктивных элементов позволяет сократить номенклатуру обрабатывающего, мерительного и монтажного оборудования и инструмента. Унификации подвергают: посадочные сопряжения (по посадочным диаметрам, посадкам, и точности размеров); резьбовые соединения (по диаметрам, типам резьб, размерами под ключ); шпоночные и шлицевые соединения (по диаметрам, формам шпонок и шлицев, посадкам и точности размеров), зубчатые зацепления (по модулям, типам зубьев и точности размеров), фаски и галтели (по размерам и типам) и т. д.

Унификация марок и сортамента материалов, электродов, типоразмеров крепёжных деталей, подшипников качения и других стандартных деталей облегчает снабжение завода-изготовителя и ремонтных предприятий материалами, стандартными изделиями.

Стандартизацияесть регламентирование конструкций и типоразмеров широко применяемых машиностроительных деталей, узлов и агрегатов. Стандартизация ускоряет проектирование, облегчает изготовление и ремонт машин, увеличивает долговечность и надёжность машин.

При унификации элементы, выявляющиеся в процессе компонования (разработки), следует многократно использовать для всей конструкции, усредняя расчётные параметры и добиваясь максимального сокращения их номенклатуры. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, способов сварки, форму сварных швов и др.

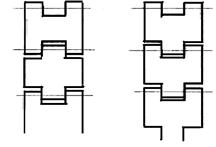

Унификация размеров под ключ

Следует добиваться максимальной унификации оригинальных деталей. Особенно это важно для трудоёмких и многократно повторяющихся

деталей.

Унифицированные звенья цепи

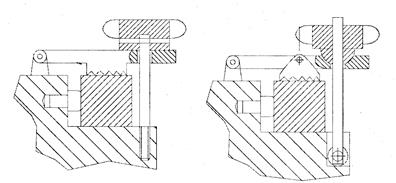

Принцип агрегатирования

Целесообразно конструировать узлы в виде независимых агрегатов, отдельно собираемых, подвергаемых обкатке, контрольным испытаниям и устанавливаемых в отработанном виде на машину, приспособление. Последовательно проведённое агрегатирование позволяет осуществить параллельную и независимую сборку узлов машины, приспособления, упрощает монтаж, ускоряет доводку опытных образцов, упрощает использование на новых машинах, позволяет комплектно заменить износившиеся узлы новыми.

Агрегатирование иногда усложняет конструкцию, но, в конечном счёте, всегда даёт большой выигрыш в общей стоимости изготовления, надёжность и простота ремонта в эксплуатации.

Устранение подгонки

Необходимо избегать установки и подгонке узлов и деталей по месту. Подгонка, особенно сопровождаемая операциями слесарной или станочной обработки, снижает производительность сборки и лишает конструкцию взаимозаменяемости.

Рациональность силовой схемы

Совершенство конструкции, её масса, габариты и в значительной степени работоспособность зависят от рациональности заложенной в неё силовой схемы. Рациональной является схема, в которой действующие силы взаимно уравновешиваются на возможно коротком участке с помощью элементов, работающих преимущественно на растяжение, сжатие или кручение (а не изгиб).

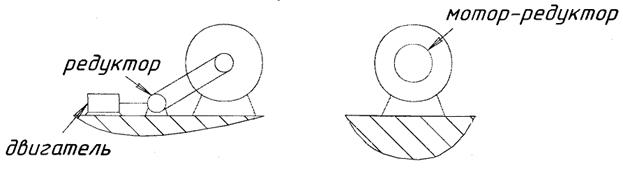

Примером может служить замена электропривода с отдельным редуктором и агрегатированную конструкцию мотор-редуктора.

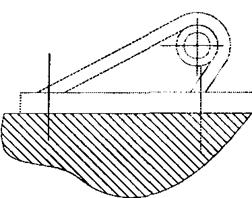

Устранение и уменьшение изгиба

Во всех случаях, когда допускает конструкция, изгиб следует заменять более выгодными видами деформации - растяжением, сжатием или сдвигом. Целесообразно применение стержневых или близких к ним систем, элементы которых работают преимущественно на растяжение - сжатие. Если изгибное нагружение неизбежно, то следует уменьшать плечо изгибающих сил и увеличивать моменты сопротивления на опасных участках. Особенно это важно при касательном нагружении, наиболее невыгодном и опасном.

Конструкция 1 нерациональна. Вылет проушины слишком велик; соединение работает на изгиб. Протяженность сварного шва недостаточна; в его крайних верхних точках при изгибе возникают высокие растягивающие напряжения. В усиленной конструкции 2 проушина удлинена по направлению действия силы и подвергаются преимущественно растяжению, а сварной шов преимущественно сдвигу. В ещё более прочной конструкции 3 проушина вварена в трубу.

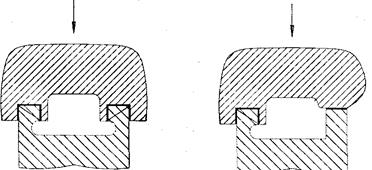

Самоустанавливаемость

В подвижных соединениях, где возможны перекосы и смещение деталей, необходимо предусматривать свободу самоустанавливаемости, обеспечивающую правильную работу деталей при всех видах возможных неточностей и монтажа.

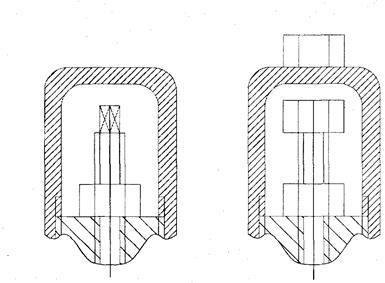

В приспособлении 1 силу зажима воспринимает практически одна точка рифлёной поверхности. Резьба зажимного болта подвергается изгибу.

Конструкция 2 освобождена во всех звеньях от перекосов. Изгиб болта предотвращают затяжкой гайки на сферическую шайбу. Установка болта на шарнире придаёт механизму дополнительное преимущество быстроты действия. Для удобства манипулирования введена пружина, предупреждающая спадение шайбы при отвинчивании болта.

Осевая фиксация деталей

Детали следует фиксировать в осевом направлении только в одной точке, предусматривая возможность самоустановки детали по остальной её длине.

Если например палец зафиксирован врезными винтами в двух опорах, то при тепловом изменении размеров в узлах возникают напряжения. В правильной конструкции должен быть закреплён только один конец пальца, противоположный же может перемещаться в опоре.

Запасы устанавливают расчетом размерных цепей и тепловых деформаций системы.

Сменность быстроизнашивающихся деталей

Трущиеся и подверженные износу части целесообразно выполнять в виде отдельных легкосменных деталей. Для изготовления этих деталей можно применять материалы со специальными свойствами, которыми не обладает основной материал.

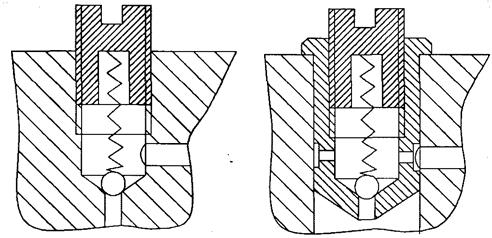

В стальной паре с внутренней резьбой под ходовой винт для надёжности действия резьбовой пары целесообразно ввести бронзовую втулку, обладающую антифрикционными свойствами и легко заменяемую в случае износа.

Ведение деталей по направляющим

Детали, совершающие прямолинейное возвратно-поступательное движение по двум направляющим, следует фиксировать на одной направляющей; вторая направляющая должна только поддерживать деталь.

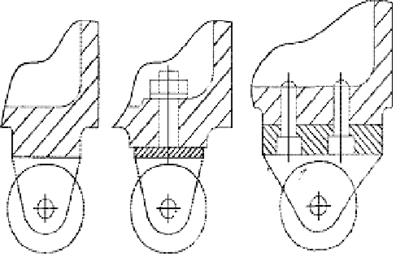

Одновременное двойное направление - 1 предъявляет повышенные требования к точности изготовления направляющих и пазов.

При переменных температурных режимах направление может нарушиться, вследствие чего деталь заклинивается в направляющих.

Если применение двух ведущих направляющих неизбежно, то следует максимально облегчать изготовление. В конструкциях с двумя направляющими штоками необходимо предусматривать зазор – а, и затягивать штоки в гнёздах после их центровки.

Другой способ заключается в совместной обработке гнёзд штоков и направляющих. Однако требуется обработка штоков под разные посадки –

с зазором в направляющих отверстиях и с минимальным натягом в отверстиях гнёзд.

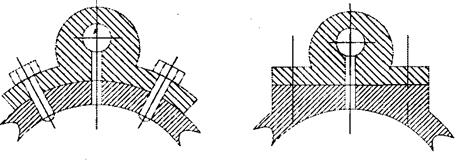

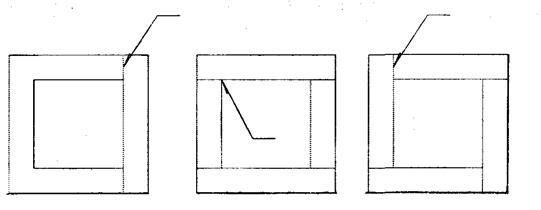

Привалочные поверхности

Привалочные поверхности под объёмные детали следует выполнять плоскими. Следует избегать крепления на цилиндрической поверхности. Изготовление таких соединений очень трудоёмко.

Привалочная поверхность, выполненная по плоскости, имеет особое значение для герметичных соединений. На уплотняющих поверхностях не должно быть ступенек, внутренних и наружных углов. Недопустима подгонка по криволинейным поверхностям.

При креплении на поверхностях, расположенных под углом, требуется точно выдержать равенство углов привалочных поверхностей детали и корпуса, чтобы исключить деформацию детали при затяжке. Крепёжные болты необходимо затягивать попеременно и каждый раз на небольшую величину.

Предпочтительнее конструкции с плоским креплением.

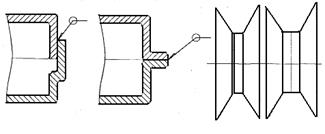

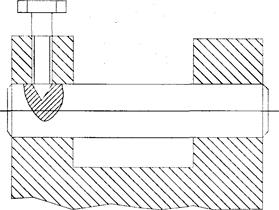

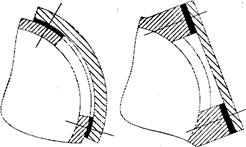

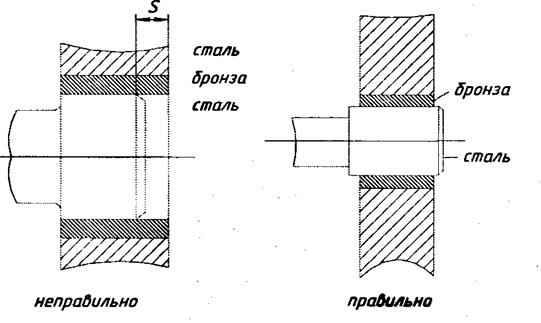

Сопряжение деталей из твёрдых и мягких материалов

В соединениях деталей из твёрдых и мягких материалов поверхность детали из твёрдого материала должна перекрывать поверхность детали из мягкого материала. Присоблюдении этого правила мягкая деталь будет изнашиваться равномерно. В противном случае на мягкой поверхности появляется ступенчатая выработка, нарушающая работу всего узла.

Верхний конец пробки должен утопать в гнезде, а нижний выступать из гнезда (для всех материалов), это правило справедливо и для неподвижных конусных соединений.

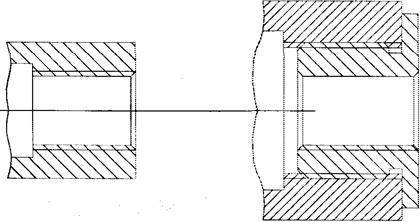

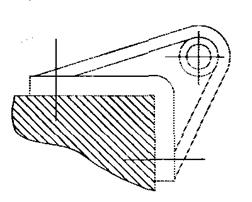

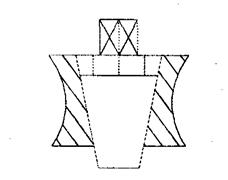

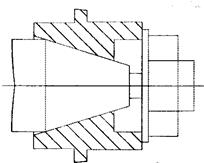

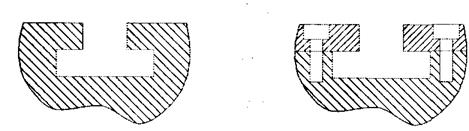

Составные конструкции

В ряде случаев целесообразно расчленять детали, соединяя составные части наглухо (запрессовкой, сваркой, пайкой) или разборно (с помощью болтов). Составные конструкции применяют для облегчения механической обработки, упрощения формы заготовок, уменьшения массы, а так же как средство экономии материалов. Расчленение позволяет в некоторых случаях

значительно уменьшить трудоёмкость изготовления

литых и кованных деталей.

В наиболее целесообразной конструкции привалочные плоскости под проушины можно обрабатывать фрезерованием напроход. Проушины жестче, чем в предыдущей конструкции и надёжно зафиксированы от поворота относительно станины.

Упрощение обработки пазов в станинах путём применения отъёмных деталей.

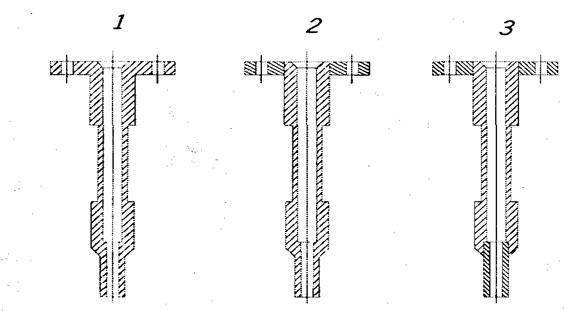

Показан перевод кованного фланцевого вала на сварную конструкцию.

• 2 - вал изготавливается из круглого проката с трудоёмкой операцией сверления и растачивания внутренней поверхности.

• 3 - механическая обработка сведена к минимуму, где вал изготов -лен из цельнотянутой трубы, к которой приваривают хвостовик.

Дата добавления: 2016-02-09; просмотров: 4123;