МАССА И МЕТАЛОЕМКОСТЬ КОНСТРУКЦИЙ

Масса имеет наибольшее значение в транспортном машиностроении, особенно в авиации. В общем машиностроении уменьшение массы машин и оборудования означает снижение расхода металла и стоимости изготовления. Снижение массы сварочных приспособлений и оснастки снижает требуемую грузоподъемность и мощность вращателей и кантователей и т.п.

Наибольшее внимание следует уделять изделиям массового производства. Но снижение массы не должно стать самоцелью. Лучше иметь несколько более тяжелую машину, но надежную.

Сравнительные качества машин одинакового назначения оценивают показателем удельной массы, представляющей собой частное от деления массы m машин на основной параметр машины N:

От понятия «масса» следует отличать понятие «металлоемкость». Металлоемкость выражается объемом металлических деталей, составляющих машину. Тогда показатель удельной металлоемкости, как частное и деление объема металлических деталей на основной параметр машины. Этот показатель очень верно характеризует качество конструкции, т.е. рациональность ее схемы и совершенство форм деталей, независимо от плотности использованных материалов. В общем случае показатель удельной металлоемкости:

где Σm1, Σm2 - суммарные массы деталей плотностью g1, g2…

N - основной параметр машины

Уменьшение массы с параллельным снижением металлоемкости добиваются приданием деталей рациональных сечений и форм, целесообразным использованием прочности материалов, рациональных конструктивных схем, устранением лишних запасов прочности, заменой металлов неметаллическими материалами.

Рациональные сечения

Максимального снижения массы должно достичь приданием деталям равнопрочности. Идеальный случай возможен только при некоторых видах нагружения (растяжение - сжатие, отчасти сдвиг) и когда отсутствуют концентраторы напряжений.

При изгибе, кручении и сложных напряженных состояниях напряжения распределяются неравномерно. Они максимальны в крайних точках сечения, а в других могут снижаться до нуля.

В этих случаях можно только приблизится к условию полной равнопрочное™ выравниванием напряжений по сечению, удалением металла из наименее напряженных участков сечения и сосредоточением его в наиболее напряженных местах - на периферии сечения.

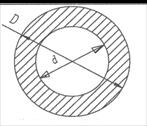

Удаление слабонагруженного металла из центра сечения, т.е. придание сечению кольцевой формы обеспечивает более равномерное, хотя и насколько большое по величине, распределение напряжений. Небольшим увеличением наружного диаметра легко привести напряжения к прежнему уровню и даже значительно их снизить. Этот принцип равного напряжения по сечению применим к сечениям любой формы.

Прочность и жесткость профилей

Показатели прочности и жесткости профилей

Относительную выгодность по массе профилей при нагружении изгибом характеризуют:

1) приведенной прочностью W/ F (мм)

2) приведенной жесткостью I / F (мм2).

Обратные величины:

1) приведенная масса профиля по прочности F/ W

2) приведенная масса профиля по жесткости F/ I,

где W - сопротивление;

I - осевой момент инерции.

Эти показатели суммарно характеризуют рациональность профиля по его форме и

линейным размерам.

Возведя в выражение W/ F знаменатель в степень 3/2, а в выражении I / F в степень 2, получим безразмерные показатели:

,

,

,

,

которые приближенно характеризуют рациональность формы профиля, независимо от его абсолютных размеров.

| Эскиз | F | W | I | w | i |

| p D2/4 | 0.1 D3 | 0.005 D4 | 0.14 | 0.08 |

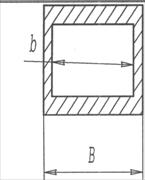

| B2 | B3/6 | B4/12 | 0.166 | 0.083 |

| (pD2/4)(1- a2) a=d/D | 0.1D3(1-a4) | 0.05D4(1- a4) | 0.14(1-a4)/ (1-a2)3/2 | 0.08(1-a4)/ (1-a2)2 |

| B2(1-e2) e=b/B | B3(1-e)/6 | B4(1-e4)/12 | 1-e4/6(1- e2)3/2 | 1-e4/12(1- e2)2 |

| B2C C=H/B | B3C2/6 | B4C3/12 |

| 0.083C |

При преобразовании прямоугольного профиля в двутавровый приведенная прочность w и жесткость I изменяется.

| BH(1-eh) e=b/B h=h/H C=H/B | BH2(1- eh3)/6 | BH3(1- eh3)/12 |

| C(1-eh3)/ 12(1-en)2 |

При е = 0,9 и h = 0,95 приведенная прочность увеличивается в 6 раз, а жесткость в 15 раз по сравнению с исходным профилем.

Прочность и жесткость круглых полых профилей.

Рассматривают 4 случая:

1. Задан наружный диаметр детали (D=const)

Относительная прочность и жесткость

W / W0 = I / I0 = 1 – a4,

Относительная масса

m / m0 = F/ F0 = 1 – a2, где a = d/ D.

Небольшие отверстия (d<0,2 D) практически не влияют. При а = 0,3 / 0,6 существенно уменьшается масса с менее резким снижением показателем прочности и жесткости (при а = 0,6, m уменьшается на 40%, а прочность и жесткость на 10%). С увеличением d свыше 0,6Dпрочность снижается.

Рекомендуется d = 0.6 D .

2. Задана прочность (W = const). Наружный диаметр изменяется.

;

;

Утолщение стенок, могущее вызвать местные деформации, особенно на участках приложения нагрузок, и затруднить выполнение на детали конструктивных элементов резьб, выточек, шпоночных канавок, ограничивает увеличение а. Для валов редко применяют а>0,75. Детали с а =0,8¸0,95 относятся к трубам и цилиндрическим оболочкам.

3. Задана жесткость детали (I = const). Наружный D изменяется.

4. Задана масса детали (m=const).

;

;

;

;

При а = 0,8 момент сопротивления и момент инерции сечения увеличиваются соответственно в 2,8 и 4,6 раза, а при а = 0,9 - в 4,3 и 10 раз.

Увеличение относительного размера наружных диаметров с одновременным введением внутренних полостей и отверстий приводит к резкому возрастанию прочности и жесткости при одновременном уменьшении массы.

В современном машиностроении применяют полые валы, тонкостенные, оболочковые и другие подобные конструкции, которые должны обладать высокой прочностью и жесткостью при наименьшей массе. Опасность потери местной устойчивости предотвращают увеличением местной жесткости, главным образом связями, работающими предпочтительно на растяжение - сжатие.

Равнопрочность

В случае кручения, изгиба и сложных напряженных состояний, когда равенство напряжений по сечению принципиально недопустимо, равнопрочными считаются детали, у которых одинаковые максимальные напряжения в каждом сечении (с учетом концентрации напряжений).

При изгибе условие равнопрочности заключается в равенстве отношения рабочего изгибающего момента, действующего в каждом данном сечении, к моменту сопротивления данного сечения. При кручении - равенство моментов сопротивления кручению каждого сечения детали; при сложных напряженных состояниях - в равенстве запасов прочности.

Понятие равнопрочности применимо к деталям и к конструкции в целом. Равнопрочными являются конструкции, детали которых имеют одинаковых запас прочности по отношению к действующим на них нагрузкам.

Рабочие нагрузки и напряжения определяют расчетом. Формы равнопрочности иногда трудно выполнить технологически и их приходится упрощать.

Конструирование равнопрочных деталей практически сводится к приблизительному воспроизведению оптимальных форм при всемерном уменьшении влияния всех концентраторов напряжений.

Пример обеспечения равнопрочности фланцевого вала.

Облегчение деталей

Если полную равнопрочность трудно обеспечить из-за сложной конфигурации детали, то ограничиваются удалением металла из явно малонапряженных участков, находящихся в стороне от силового потока.

Замена литых деталей штампованными

Важным средством уменьшения массы является применение листовых штампованных конструкций. Детали в виде тел вращения изготовляют раскатыванием на токарных станках (в условиях единичного или мелкосерийного производства) или штамповкой. В серийном производстве целесообразно листовая штамповка крупных деталей.

Пониженную прочность и жесткость тонко листовых конструкций компенсируют приданием скорлупчатых или сводчатых форм, выдавливанием рельефов, отбортовкой, введением связей, приваркой профилей жесткости.

В рамных и ферменных конструкциях значительного снижения массы можно достигнуть применением облегченных холодногнутых профилей из листового материала.

Влияние вида нагружений

Один из основных способов уменьшения массы - рациональное нагружение деталей с максимальным использованием их материала.

При изгибе сечение работает преимущественно крайними точками, расположенными в плоскости действующей силы. По мере приближения к нейтральной оси напряжения уменьшаются до нуля.

В случае кручения все точки периферии нагружены одинаково, но напряжения в кольцевых сечениях убывают к центру до нуля.

Наиболее выгоден случай растяжения - сжатия, когда все точки сечевдщ работают при одинаковом напряжении и материал используется наиболее полно.

Где только возможно, следует применять растяжение - сжатие. Там, где изгиб неизбежен по функциональному назначению детали, следует применять конструктивные меры:

1) применять рациональные сечения с разноской материала по направлению действия максимальных напряжений;

2) уменьшать изгибающий момент сокращением плеча изгибающей силы, т.е. уменьшать пролеты между опорами, рационально расставлять опоры и устранять консольное напряжение, невыгодное по напряжениям и деформациям.

В системах, работающих на растяжении - сжатии, следует избегать асимметрии сечений и внецентренного приложения нагрузки, вызывающих изгиб.

Разгрузка от изгиба

В деталях, подвергающихся чистому изгибу, целесообразно вводить некоторую асимметричность сечения с целью уменьшения напряжений растяжения за счет увеличения напряжений сжатия, т.к. большинство конструкционных материалов лучше сопротивляется сжатию, чем растяжению и развитию внутренних дефектов.

Усиление участков сечения,

подвергающихся растяжению

Совершенство конструктивной схемы

Наибольшие возможности уменьшения массы заложены в применении рациональных конструктивных схем с наименьшим числом деталей и наиболее выгодным течением силового потока.

1) Уменьшение числа звеньев

Сокращение звеньев механизма и устранение излишних звеньев способствует значительному снижению массы.

2) Компактность конструкций

Следует всемирно использовать габариты для размещения наибольшего возможного числа рабочих элементов. Принцип плотной установки позволяет добиться значительного выигрыша в габаритных размерах и массе или в тех же размерах увеличить несущую способность конструкции.

Увеличив в МУВП число пакетов увеличим передаваемый крутящийся момент

3) Оптимизация силовой схемы

Масса конструкции во многом зависит от силовой схемы, т.е. от способа восприятия и замыкания главных действующих в конструкции нагрузок.

Силовая схема рациональна, если замыкаются на коротком участке элементами, работающими предпочтительно на растяжение или сжатие.

Целесообразно использовать имеющиеся элементы конструкции, т.к. введение специальных элементов увеличивает массу.

Реактивные силы провода уравновешиваются наикратчайшим путем в корпусе редуктора, не вызывая дополнительных нагрузок на элементы системы. Резко снижаются габариты. Приводные механизмы получаются закрытыми.

Следует стремится к уравновешиванию внутренних сил в механизмах.

Учет местных напряжений и упругости системы

Расчет по элементарным схемам, широко применяемый в настоящее время, представляет собой абстракцию, не отражающую истинную картину напряженного состояния. Для сложных форм машиностроительных деталей большое значение имеют местные напряжения, часто определяющие прочность.

Недостаточная жесткость носка вала давала эллипсность и нарушала смазку. Запрессовав в носок пробку обеспечили жесткость (цилиндричность).

Формальный расчет не учитывает упругих характеристик конструктивной системы, которые в действительности очень сильно влияют на истинные напряжения.

Схема нагружения и закон распределения нагрузок зависит не только от конструкции, но и от деформативности узла, определяемой действующими в нем напряжениями, материалом и геометрией сопрягающихся деталей.

Установить расчетом жесткость практически невозможно.

Влияние сопряженных деталей и внутренних напряжений

При расчете обычно не учитывают прочность деталей (ступку, втулок, опор), сопряженных с рассчитываемой деталью. Это допустимо только в том случае, если длина сопряженных деталей невелика в сравнении с длиной рассчитываемой детали или они сопряжены по посадкам с зазором. В противных случаях влияние сопряженных деталей следует учитывать.

В материале неизбежно существуют внутренние напряжения, возникающие при изготовлении деталей, а также в процессе эксплуатации. Реальная прочность детали зависит от взаимодействия внутренних и внешних напряжений. Внутренние напряжения могут действовать разупрочняюще и упрочняюще. Благоприятны напряжения, знак которых противоположен знаку рабочих, например, сжатия в случае растяжения.

Применение составных конструкций

Применение легких сплавов и композитов позволяет значительно снизить массу агрегата. Пониженную прочность и жесткость легких сплавов компенсируют увеличением сечений моментов инерции и сопротивления деталей и рациональным оребрением.

Если деталь должна иметь определенные качества (высокую твердость, износостойкость), которые легкий сплав обеспечить не может, корпус детали выполняют из легкого сплава и к нему крепят рабочие части, изготовленные с необходимыми свойствами.

При сопряжении деталей из легких сплавов со стальными деталями следует учитывать различие их коэффициентов линейного расширения, а иногда и разность гальванических потенциалов.

При болтовых соединениях следует устанавливать стальные шайбы, стальные футерки, гильзы, увеличивать длину резьбы шпилек и т.д.

Выбор материалов

Выбор материалов проводится на основе тщательного анализа условий работы детали и агрегата в целом, стремясь обеспечить высокие эксплуатационные свойства, надежность с возможно низкой стоимостью и высокой технологичностью.

Следует широко применять неметаллические материалы, особенно для электротехнических целей.

При выборе материала учитывают присущие ему жесткость, твердость, вязкость, пластичность, технологические характеристики (обрабатываемость, свариваемость), износостойкость, коррозиостойкость, жаростойкость, жаропрочность.

Наибольшей универсальностью при высоких прочностно-массовых показателях обладают стали, свойства которых можно менять в широких пределах легированием, термической, химико-термической и термомеханической обработкой. Это делает стали наиболее распространенным материалом для изготовления нагруженных деталей.

Теми же свойствами гибкости и высокими прочпостно-массовыми показателями обладают титановые сплавы, хотя по технологическим характеристикам (обрабатываемость) они уступают сталям.

Дата добавления: 2016-02-09; просмотров: 4285;