Обслуживание, регулирование и ремонт газобаллонного оборудования

Любые неисправности в газовом оборудовании двигателя, будь он под нагрузкой или на холостом ходу, следует устранять лишь тогда, когда Вы уверены, что на бензине двигатель работает исправно.

При падении мощности двигателя прикройте воздушную заслонку. При этом даже незначительное уменьшение мощности двигателя говорит о том, что поступающего в карбюратор газа недостаточно и падение мощности связано с засорением фильтра или газопровода. При бедной газовоздушной смеси поступление воздуха надо немного ограничить.

Проверка исправности присоединения вакуумного шланга и герметичности диафрагмы редуктора.

Необходимость проверки возникает при перерасходе газа и неустойчивой работе двигателя на холостом ходу. Отсоедините от коллектора двигателя вакуумную трубку и всасывайте воздух ручным пневматическим насосом типа «груша». Если разрежение не ощущается, стало быть, пропускает диафрагма разгрузочного устройства редуктора. В этом случае редуктор следует разобрать, диафрагму заклеить или заменить.

По указателю уровня жидкого газа или индикатору на приборной панели проверить наличие газа в баллоне.

Проверка исправности электромагнитного газового клапана (ЭГК).

Поставьте переключатель вида топлива на "Газ" и включите зажигание. На ЭГК должен быть слышен щелчок. Если щелчка нет, проверьте предохранитель и контакты на переключателе и ЭГК.

Проверка фильтрующего элемента ЭГК.

Засорение фильтрующего элемента, повышенное сопротивление сетчатого фильтра с войлочными кольцами или замши газового фильтра электромагнитного клапана приводят к снижению мощности двигателя. Это проявляется в том, что двигатель не запускается или не набирает оборотов.

Своевременная очистка фильтрующих элементов необходима не только для снижения сопротивления в системе подачи газа, но и для того, чтобы исключить возможность попадания инородных частиц под клапаны редуктора, так как это отрицательно влияет на работу системы питания и может явиться причиной внутренней негерметичности узлов. В этом случае надо снять фильтрующий элемент, промыть его сердечник в растворителе группы 64 (646, 647 и т.д.), продуть и при необходимости заменить.

При проверке или замене фильтра необходимо принять меры предосторожности: закрыть расходный вентиль блока эапорно-предохранительной арматуры на баллоне и отсоединить ввод газопровода в фильтр.

Через каждые 15 тыс. км пробега или не реже 1 раза в год фильтр должен подвергаться профилактическому осмотру. А в случае засорения и прекращения подачи газа следует приступить к очистке фильтра. Для этого отверните рожковым ключом 17х19 накидную гайку 16 магистрального газопровода 15. Тем же ключом отверните стяжной болт 13 и снимите колпак фильтра, стараясь не повредить уплотнительную прокладку 6. Аккуратно снять фильтрующий элемент (сердечник) и разобрать его. В колпак 7 установите сердечник. При установке колпака во избежание просачивания газа следите, чтобы уплотнительная прокладка 6 была плотно прижата колпаком. Подтянуть крепление и при необходимости заменить уплотнительную прокладку или поврежденный колпак.

Проверка герметичности соединений.

Утечку газа можно обнаружить на слух, по запаху, при помощи мыльной эмульсии, образованию иневого налета.

Проверка работы переключателя вида топлива и электромагнитного устройства пуска на редукторе одновременно.

Для этого снимите газовый шланг со смесителя и опустите его в сосуд с водой. При нажатии на кнопку при фиксированном положении ручки “Газ" можно убедиться в поступлении газа. Если газа нет (пузырьки газа отсутствуют), то неисправность следует искать в перечисленных выше устройствах. При этом всегда проверить, не перекрыт ли расходный вентиль в баллоне.

При засорении газопровода высокого давления следует его отвернуть от блока арматуры и газового фильтра, а затем прочистить. Но для этого, прежде всего надо закрыть расходный вентиль на блоке арматуры,

При засорении бензо- и газопровода сначала попытайтесь продуть их сжатым воздухом. Если это не поможет, то нужно применить более радикальные меры – прочистить трубки с помощью проволоки и бечевки. Проволокой пробить грязевую пробку, а затем, привязав в концу проволоки бечевку с предварительно завязанными узлами, пропустить бечевку через трубку, тем самым, удаляя из нее остатки грязи.

В холодное время года двигатель, работающий на газе, следует запускать после его прогрева или работы на бензиновом топливе. Условиям пуска прогретого двигателя соответствует температура жидкости в системе охлаждения автомобиля не ниже 15…25 °С. При помощи испарителя в редукторе происходит испарение газа – переход из жидкого в газообразное состояние. При более низкой температуре охлаждающей жидкости испаритель редуктора может обмерзнуть. При пуске холодного двигателя на бензине, а затем при переключении работы непрогретого двигателя на газ испаритель редуктора может покрыться белым инеем, что недопустимо при эксплуатации. В этом случае следует перекрыть расходный вентиль на баллоне и дать инею испариться. Затем проверить подачу охлаждающей жидкости и при необходимости долить жидкость в радиатор.

Нельзя упускать из виду и то, что жидкий газ поступает в первую ступень редуктора и омывает испарительное устройство, после чего переходит в газообразное состояние и поступает через седло клапана во вторую ступень. Если газ не прогреть в теплообменном устройстве редуктора, он может пройти и во вторую ступень жидким и заморозить ее.

При дальнейшем движении жидкий газ может заморозить и карбюратор. Если обогреваемая жидкость в испарительной полости ниже 15 °С, то требуется прогрев редуктора двигателем на бензине.

В сильный мороз двигатель нормально работает на холостых оборотах, но глохнет при движении. Причина – замерзание редуктора.

Нельзя упускать из вида и работу термостата, так как от него зависит своевременный обогрев редуктора (он должен прогреваться раньше радиатора).

Отказ редуктора может произойти и вследствие нарушения процесса теплопередачи, вызванного засорением охлаждающей системы двигателя, а также накипью, осадками и механическими выбросами на пути следования охлаждающей жидкости. При этом сечения проходных каналов в штуцерах, кранах и даже шлангах уменьшаются, что снижает скорость движения теплоносителя. Понижается температура. Наступает сильное переохлаждение дозирующего устройства, газовых каналов. Образуются ледяные пробки. Редуктор обмерзает, но в карбюратор еще может поступать холодная газовоздушная смесь. Однако при наличии влаги и здесь образуются ледяные пробки. Двигатель глохнет. Его уже трудно завести даже на бензине.

Восстановление интенсивного теплообмена в редукторе достигается удалением загрязнений с его теплообменной поверхности, а также на всех путях движения охлаждающей жидкости.

Когда двигатель работает на газе, в поплавковой камере карбюратора бензина нет, и поплавок при движении автомобиля может нижней частью ударяться о дно камеры. В поплавке может образоваться трещина, через которую при смене топлива в поплавок проникает бензин. Из-за увеличения массы поплавка игольчатый клапан станет закрываться позднее и уровень бензина в камере повысится. Для профилактики время от времени следует снимать крышку карбюратора, удалять остатки жидкости из поплавковой камеры и осматривать поплавок. Трещину при необходимости запаять.

На холостом ходу двигатель может работать с повышенными оборотами. Их снижают регулировкой карбюратора с помощью винта количественного регулирования.

Корректировка угла опережения зажигания.

Топливная экономичность, динамика автомобиля, низкая токсичность отработавших газов и, конечно, долговечность двигателя находятся в прямой зависимости от того, насколько правильно установлен начальный момент зажигания. При этом необходимо иметь в виду, что из-за высокой детонационной стойкости газа угол опережения зажигания (УОЗ) должен быть более ранней установки (3…5 град. ПКВ на СНГ и 8…10 град. ПКВ – на СПГ), но сначала надо отрегулировать УОЗ с помощью лампочки, включенной параллельно контактам прерывателя-распределителя, по рискам на шкиве коленчатого вала. Эта операция – одна из самых простых при обслуживании автомобиля.

Единственное, что нужно, – при поворачивании одной рукой корпуса распределителя, другой рукой удерживать ротор кулачкового валика все время в крайнем заднем положении. Регулировкой октан-корректора можно добиться устойчивой работы двигателя, учитывая, что при более ранней начальной установке зажигания возможно прогорание прокладки и кромок головки блока, соприкасающихся с окантовкой прокладки, а также образование трещин в поршне.

Степень сжатия двигателя.

При работе на газе допускается повышение степени сжатия двигателя, например, до 8.2, и при этом следует применять бензин не менее АИ-93, так как октановое число у пропан-бутана выше, чем у бензина (у бензина АИ-93 октановое число 93, у пропан-бутана оно соответственно 110 и 95).

Повышение степени сжатия в двигателе способствует полной реализации положительных свойств газового топлива. Высокие показатели мощности и топливная экономичность также достигаются благодаря повышению степени сжатия.

Чтобы увеличить степень сжатия двигателя, например, на ГАЗ-24, с 6.7 до 8.2, необходимо поставить головку блока высотой 94.4 мм (деталь 24-1003010-ж). На головке между свечами первого и второго цилиндров есть маркировка – буква "Д". Объем камеры сгорания – 75 см3 (глубина сгорания – 15.1 мм). Длина штанги привода клапанов должна быть 281 мм.

Проверка электромагнитного бензинового клапана.

В результате выхода из строя электромагнитного бензинового клапана газ может поступать в карбюратор вместе с бензином. Чтобы устранить этот дефект, надо разобрать клапан и проверить исправность его уплотнительной части. Может случиться, что вышел из строя резиновый уплотнитель. Тогда нужно будет его заменить.

Работа двигателя на двух видах топлива одновременно не допускается, так как при этом нарушается состав горючей смеси, что приводит к образованию обратных вспышек, в результате чего может произойти возгорание в подкапотном пространстве автомобиля.

На газовом топливе двигатель работает более плавно, чем на бензине. В городских условиях на преодоление определенного участка пути газа расходуется на 15 % больше, чем бензина, а на загородных дорогах – на 10 %.

Ускоренная заправка баллона газом.

Для ускоренного темпа заправки автомобиля отверните входной штуцер (от заправочного устройства) и увеличьте проходное отверстие на 2…3 мм сверлом или разверткой. Уплотнительный элемент блока арматуры осторожно вытащите, и переверните другой, нерабочей стороной. После этого можно смонтировать блок, осуществляя сборку в обратном порядке. На собранном блоке арматуры проверить герметичность его соединений омыливанием, нанеся кисточкой водный раствор мыла в соответствующих местах.

После всех этих действий заправка баллона газом идет в более ускоренном темпе (не более 5 мин).

Проверка и замена резинотехнических изделий.

Рабочие детали редуктора в основном выполнены из бензо-, масло- и морозостойкой резины, капрона, бензомаслостойкой прорезиненной ткани, пластика, полиамидов.

Замену вышедших из строя резинотехнических изделий (РТИ) или изделий из полимерных материалов необходимо проводить не реже чем через каждые 50 тыс. км пробега или после трех лет эксплуатации заменять диафрагмы редуктора. Хотя ездить можно до тех пор, пока явно не произойдет отказ в работе редуктора, после чего нужно уже менять резиновые детали.

Обслуживание и ремонт газового редуктора.

Отказ газового редуктора может произойти вследствие негерметичности его клапанов, повреждения резиновых уплотнителей клапанов и диафрагм первой и второй ступеней редуктора. Герметичность клапанов может быть нарушена вследствие попадания на рабочие поверхности клапана и его седла частиц окалины, ржавчины и других механических загрязнений, а также из-за засмоления клапанов и седел. В результате затрудняется пуск двигателя, ухудшается его работа на минимальной частоте вращения коленчатого вала на холостом ходу, что вызывает утечку газа в подкапотное пространство двигателя. Повреждения клапанов и седел первой и второй ступеней редуктора устраняются подрезкой и шлифовкой их торцов.

Негерметичность диафрагм редуктора может быть вызвана небрежной сборкой, разрывом диафрагм, пористостью материала диафрагм, разъеданием диафрагм химическими примесями под воздействием сернистых соединений. Поврежденные диафрагмы, если их невозможно исправить, следует заменить. Для этого редуктор разбирают частично или полностью. Чистят составные части бензином.

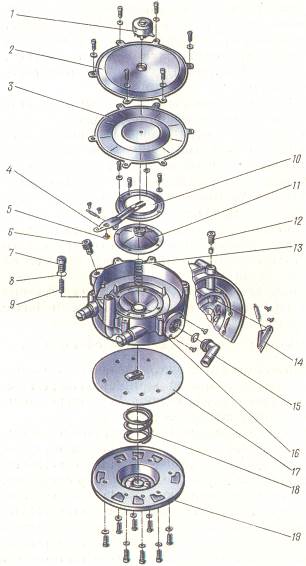

Последовательность разборки типового редуктора показана на рис. 2.48.

Рис. 2.48. Схема разборки типового редуктора:1–электромагнитный клапан; 2 – крышкавторой ступени; 3 – диафрагма второй ступени;4 – рычаг клапана второй ступени; 5 –опорная прокладка клапана; 6 – пробка слива отстоя; 7 – винтрегулировки давлениявовторойступени; 8 – уплотнительное резиновое кольцо; 9 – регулировочная пружина второй ступени; 10 – разгрузочное кольцо; 11 – диафрагма разгрузочного устройства; 12 – соединение; 13 – пружина разгрузочного устройства; 14 – рычаг клапана первой ступени; 15 – выходной газовый патрубок; 16 – корпус редуктора; 17 – диафрагма первой ступени; 18 – пружина первой ступени; 19 – крышка первой ступени

Отверните и снимите электромагнитный клапан 1. Отверните шесть винтов крышки 2 и снимите ее и диафрагму 3. Разъедините рычаг с клапаном 4. Для осмотра клапана удалите ось рычага. Негерметичность уплотнителя клапана может затруднять пуск двигателя, ухудшать работу в режиме холостого хода, а остановка двигателя может быть вызвана утечкой газа в подкапотное пространство автомобиля. Если давление во второй ступени выше атмосферного, то неисправность можно обнаружить включением зажигания. Газ при этом поступает в смеситель. Если давление ниже атмосферного (разрежение), в выходной полости редуктора происходит подсос воздуха из полости и газовоздушная смесь обедняется.

Для извлечения разгрузочного устройства из корпуса редуктора необходимо отвернуть четыре винта, снять разгрузочное кольцо 10 и диафрагму 11. При повреждении диафрагмы (затвердение, разрыв) газ из редуктора будет поступать через вакуумный шланг в смеситель и нарушится холостой ход двигателя.

После чистки составных частей бензином, ремонта или замены деталей верхнюю часть редуктора следует собрать в обратной последовательности. Если снимался уплотнитель клапана, то при сборке учитывают, что уплотнитель имеет опору в форме усеченного конуса и вставлять его в держатель надо большим основанием. Разгрузочное кольцо при этом следует положить на диафрагму, вставить винты в отверстия и прикрепить кольцо и диафрагму к корпусу редуктора, предварительно нажав на диафрагму.

Для разборки первой ступени редуктора, прежде всего, надо снять крышку19, отвернув восемь винтов крышки. Затем вынуть пружину18,диафрагму 17 и отсоединить рычаг14.

Негерметичность диафрагмы может быть вызвана следующими причинами: разбуханием, расслоением, пористостью материала, разъеданием различными механическими загрязнениями и химическими примесями. Нарушение герметичности уплотнительного клапана первой ступени может произойти в результате смятия, среза, наличия рисок и царапин. Все эти неисправности повышают давление газа в полости первой ступени при неработающем двигателе. При этом газ начинает выходить через клапан второй ступени. Эти повреждения устраняются подрезкой, шлифованием торцов уплотнителя клапана или заменой его.

Вновь установленную диафрагму нужно расположить так, чтобы ее отверстия совпали с отверстиями для винтов. Устанавливая диафрагму, необходимо следить, чтобы правильно были вставлены соединительные прорези рычага14, а сам рычаг слегка наклонен к центру редуктора.

Переходим к описанию процессов разборки и сборки нетипового редуктора, а именно редуктора, в котором разгрузочное устройство отсутствует. Производство таких редукторов налажено на Рязанском заводе автомобильной аппаратуры. За рубежом редукторы подобной конструкции выпускает фирма "Ланди Ренцо" (Италия).

Перед разборкой для порядка необходимо зафиксировать положение разъединяемых деталей редуктора. Разборка редуктора.

На передней крышке26 (см. рис. 2.10) отвернуть восемь гаек18 и снять крышку и диафрагму29. Отверните винт крепления крышки 6 с тремя отверстиями28 и снять крышку. Отвернуть два болта, соединяющие корпус системы чувствительности 25 с полостью Б редуктора и снять этот корпус, пружину21и диафрагму 22 первой ступени, сдвинув ее влево от штуцера ввода газа 17 (см. вид Б на рис. 2.10). Снять упорное кольцо с втулки канала 9 холостого хода и выньте из него сетчатый фильтр. Вывернув два винта оси рычага 23, снять рычаг с осью и клапаном. Вывернуть седло пружины34 клапана второй ступени.

Далее следует снять заднюю крышку14 и диафрагму4, но перед их снятием необходимо вынуть восемь сквозных шпилек 7. Теперь можно вынуть шток12. Отверните два болта в корпусе второй ступени 15 и снимите его. Снимите уплотнительную прокладку 13 с полости испарителя А. Вывернуть два винта оси рычага 35 клапана второй ступени и снимите рычаг. Вывернуть регулировочный винт 2 холостого хода и вытащить пружину. Снять стопорное кольцо с пускового электромагнитного клапана 3 и вывернуть его корпус. Вывернуть штуцер ввода газа 17 и выньте сетчатый фильтр 24.

При разборке редуктора необходимо внимательно осмотреть подвижные запорные соединения (клапан-седло) и диафрагмы первой и второй ступеней. Диафрагму с нарушенной герметичностью, если невозможно исправить, следует заменить. Уплотнитель клапана подрезать и прошлифовать. Отремонтировать седло клапана.

Перед сборкой редуктора необходимо на всех его деталях удалить механические примеси, очистить их от смолистых отложений и продуть каналы и полости сжатым воздухом.

Сборку производят в обратном порядке.

При сборке обратите внимание на сферическую часть заклепки диафрагмы4, которая должна быть обращена в сторону штока 12, а конец рычага 8 клапана второй ступени на 7 мм должен выступать над торцом полости второй ступени В.

Собранный редуктор обязательно должен пройти проверку на герметичность. Места его соединений обмывают пенообразующим мыльным раствором. Пробкой закрывают входной патрубок газа, а к входному штуцеру подводят воздух под давлением 0.05 МПа. На короткое время через центральное отверстие в крышке вставляют деревянную палочку, с помощью которой нажимают на диафрагму второй ступени. Если воздух через омыленные соединения редуктора не просачивается (не образуются пузыри), значит, редуктор герметичен.

При проверке герметичности испарителя закрывают заглушкой один из штуцеров подвода жидкости к испарителю. Затем подают во второй штуцер воздух под давлением около 2МПа.Наносят мыльную эмульсию на штуцера и места соединения корпусов редуктора. Отсутствие мыльных пузырей на проверяемых поверхностях свидетельствует о герметичности испарителя.

После проверки на герметичность можно установит на автомобиля. Теперь только надо не забывать через каждые три-четыре заправки газом сливатьиз полости второй ступени редуктора конденсат, отворачивая перепускной клапан, находящийся в нижней части редуктора.

Этот конденсат представляет собой трудно испаряющиеся тяжелые фракции газа.

Легкие фракции жидкого газа (углеводороды) при работающем двигателе испаряются, уходят из редуктора в смеситель, карбюратор и двигатель и там сгорают. Тяжелые фракции газа выпадают в осадок, образуя маслянистый отстой неприятного запаха. Количество этого отстоя в редукторе зависит от режима работы двигателя. На холостом ходу и малых нагрузках его выпадает больше, так как скорости газа в редукторе минимальные. При работе двигателя на больших нагрузках тяжелые фракции газа не осаждаются в редукторе, а, попадая в двигатель, сгорают.

Накопление маслянистых фракций газа в полости низкого давления нарушает стабильность работы двигателя, так как понижает степень надежности диафрагмы, способствуя быстрому ее старению, особенно нижней ее части, увеличивает токсичность отработавших газов, изменяет регулировку редуктора.

Вязкость конденсата зависит от состава газа и степени нагрева редуктора.

Используемый в автомобилях СНГ тяжелее воздуха, а потому скапливается в естественных углублениях, приямках, смотровых ямах, образуя с воздухом взрывоопасную смесь. Запах газа, может быть, ощутим при его объемной доле 0.5 %. Поэтому определять утечку газа следует только с помощью мыльной эмульсии. Для этого кисточкой наносят водный раствор мыла на месте ниппельных соединений. Появление пузырьков свидетельствует о негерметичности соединений. В этом случае машину надо вывести из закрытого непроветриваемого помещения, закрыть расходный вентиль на баллоне и приступить к ремонту – подгонке соединений трубопроводов, чтобы обеспечить их герметичность.

Дата добавления: 2016-02-09; просмотров: 2312;