Станок-качалка; 2 – устьевое оборудование; 3 – колонна НКТ; 4 – колонна насосных штанг; 5 – замковая опора; 6 – вставной штанговый насос; 7 – невставной штанговый насос 2 страница

Конструкция и принцип действия механического замка трубного насоса соответствуют конструкции и принципу действия нижнего механического замка вставного насоса.

– манжетное крепление

Две манжеты, смонтированные на якорной оправке, фиксируют всасывающий клапан в якорном башмаке. Для извлечения всасывающего клапана в комплекте с замком через цилиндр насоса (или втулки) наружный диаметр манжет меньше номинального диаметра плунжера.

Крепления (замки) вставных скважинных насосов

Вставные глубинные насосы с неподвижным цилиндром выпускаются с замками:

– в верхней части насоса;

– в нижней части насоса;

– в верхней и нижней частях насоса.

Насосы с подвижным цилиндром выпускаются исключительно с замками в нижней части насоса.

По виду крепления вставных глубинных насосов различают:

– верхнее механическое крепление (рисунок 10.53)

При встройке насоса пружина замка проталкивается через уплотнительное кольцо якорного башмака, пока якорная оправка не будет прижата к конусу уплотнительного кольца. Пальцы разжимаются, и насос зафиксирован.

При разборке насоса пальцы снова сжимаются аксиальным натяжением, в результате чего пружину замка можно извлечь через уплотнительное кольцо.

–  нижнее механическое крепление (рисунок 10.54)

нижнее механическое крепление (рисунок 10.54)

Исполнение этого типа замка соответствует исполнению верхнего механического замка (причем якорная оправка имеет не переходник, а наконечник), или же исполнению механического нижнего замка трубных насосов.

– манжетное крепление (рисунок 10.55)

У вставных насосов функция удерживания выполняется тремя манжетами. Якорная оправка сталкивается при встройке насоса в якорный башмак до упора. Якорный башмак одинаковый для верхнего и нижнего замков. У верхнего замка на рабочий цилиндр или удлинительный ниппель навинчен переходник, у нижнего замка на якорную оправку навинчен наконечник. Манжетные замки трубных и вставных насосов отличаются друг от друга только количеством манжет.

– крепление фрикционным кольцом

Фрикционное кольцо применяется в качестве якорного элемента в комбинации с манжетным или механическим замком. Замок, как правило, оснащен 1 – 3 (или больше) фрикционными кольцами. Этот вид крепления дает наиболее высокие значения удерживающей силы. В скважинах с коррозийными жидкостями его применение не рекомендуется. Дело в том, что для обеспечения необходимого фрикционного замыкания фрикционное кольцо изготовляется из деформируемого материала (латуни), непригодного для применения в условиях коррозии.

Гидравлический расчет скважинного насоса

Он включает и определение утечек жидкости между плунжером и цилиндром, и гидравлического сопротивления нагнетательного и всасывающего клапанов.

Количество жидкости, вытекшее из полости qΣ над плунжером в полость под плунжером при его движении вверх, определяется разностью объема утечек через зазор q1 и объема q2 жидкости, увлеченной плунжером за собой:

где с – относительный эксцентриситет с = е/δ; е –абсолютный эксцентриситет осей плунжера и цилиндра; δ – радиальный зазор при концентричном расположении плунжера и цилиндра; D – диаметр плунжера; g – ускорение силы тяжести; Н – перепад напора на длине плунжера; v – кинематическая вязкость откачиваемой жидкости; l – длина плунжера; и – скорость перемещения плунжера относительно цилиндра.

Поскольку при движении плунжер может занимать любое возможное положение относительно цилиндра, то обычно в расчетах эксцентриситет принимают равным среднему возможному значению с = 0,5. Кольцевые канавки на плунжере уменьшают длину рассчитываемого зазора, а гидравлические сопротивления, обусловленные резким изменением профиля поперечного сечения клапана, практически не оказывают влияния. В то же время канавки на плунжере позволяют избежать его гидравлического заклинивания, когда гладкий плунжер прижимается давлением откачиваемой жидкости к одной стороне цилиндра, а возникающие при этом силы сухого трения препятствуют его движению. Поэтому при наличии каналов в формулу следует подставлять приведенную длину плунжера 1пр = 1 – an, где а – ширина кольцевой канавки; п – число канавок.

Потери напора в клапанах определяется по формуле

где μ – коэффициент расхода, определяемый для каждого типа клапана экспериментально; f, f0 – площадь плунжера и отверстия седла клапана; и – скорость движения плунжера относительно цилиндра.

Расчет на прочность деталей скважинного насоса

Цилиндр насоса подвергается действию внутреннего давления, изменяющегося от нуля до максимального значения, под действием которого в теле насоса возникают тангенциальные и радиальные напряжения. Максимальные напряжения можно определить в зависимости от соотношения внутреннего r2 и наружного r1 радиусов цилиндра:

при r1 >1,1∙ r2

где р2 – внутреннее давление; r – текущее значение радиуса.

Условие прочности цилиндра имеет вид σэкв ≤ [σ].

Величину σэкв определяют по третьей теории прочности. Расчет втулок проводят аналогичным образом, но с учетом касательных напряжений, действующих при сборке насоса.

Крутящий момент, который необходимо приложить при сборке насоса, определяется исходя из условия обеспечения требуемой плотности стыков между втулками.

Плунжер насоса рассчитывается на растяжение от действия столба жидкости. Опасным сечением является впадина первого витка резьбы.

Седло и шарик клапана на прочность не рассчитываются. Как правило, их размеры определяются исходя из опыта работы применяемых конструкций.

Заключение

Рассмотренные элементы в конструкции плунжерных насосов являются, по своему, уникальными. Технология изготовления плунжеров, цилиндров, клапанов, узла крепления в каждом конкретном случае сложная. Несмотря на кажущуюся простоту конструкции скважинного насоса, она является не простой, учитывая в каких условиях и при каких нагрузках он работает. От его работоспособности зависит нормальное транспортирование скважинной жидкости к устью скважины.

Список использованных источников

1. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. Учебник для вузов. – М.: Недра, 1984. – 464 с.

Лекция 10.10

Введение

Необходимость увеличения отбора жидкости до 500—700 м3/сут из скважин со средней глубиной подвески 1000—1300 м привела к применению для этой цели центробежных насосов, которые наилучшим образом обеспечивают максимальные, по сравнению с насосами других типов, подачу и напор. Эти насосы не требуют промежуточных передач для уменьшения частоты вращения вала по сравнению с частотой вращения приводного двигателя, у них отсутствуют периодически работающие всасывающие и нагнетательные клапаны, нет пар трения, детали которых движутся возвратно-поступательно.

Поэтому погружные центробежные насосы находят все большее применение при эксплуатации высокодебитных обводненных (до 99 % воды) и наклонных скважин.

Особо широкие масштабы применения этот способ добычи нефти получил на промыслах бывшего Советского Союза. В нашей стране работает более 20 тыс. установок УЦЭН, с помощью которых добывается более трети всей нефти. Массовое применение этого способа эксплуатации стало возможным в результате выполнения большого комплекса научно-исследовательских, опытно-конструкторских работ, выполненных под руководством А. А. Богданова, и организации серийного производства и внедрения высокоэффективных установок.

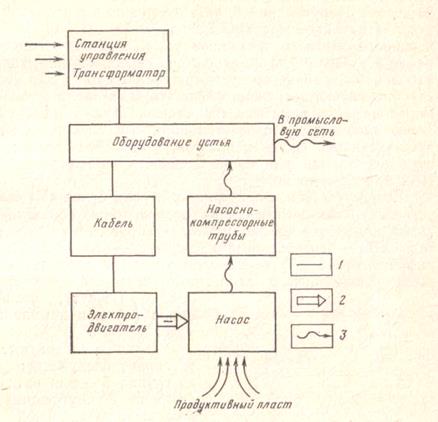

1 – передача электроэнергии; 2– передача механической энергии; 3– течение жидкости

Рисунок 10.56 –Структурная схема установки УЦЭН

В отличие от рассмотренных ранее в установке погружного центробежного электронасоса (рисунок 10.56) первичный двигатель располагается в скважине в непосредственной близости от многоступенчатого центробежного насоса. Это позволяет уменьшить длину механической трансмиссии и передавать насосу значительные мощности (до 150 кВт), т. е. увеличить добывные возможности данного вида оборудования.

Электродвигатель и насос объединены в один агрегат, подвешенный к колонне насосно-компрессорных труб, закрепленных в верхней части у устья скважины. Вдоль колонны НКТ проходит кабель, по которому электроэнергия подводится к двигателю.

Основная часть

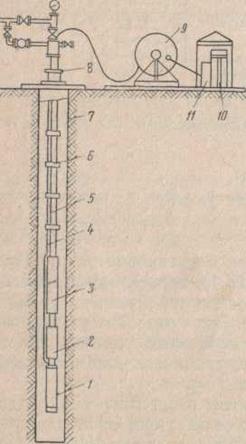

Установка погружного центробежного насоса (рисунок 10.57) состоит из погружного агрегата, включающего специальный погружной маслозаполненный электродвигатель 1, протектор 2и центробежный многоступенчатый насос 3, специальный кабель 4,прикрепленный к колонне НКТ 5хомутами 6. С помощью устьевого оборудования 8, установленного на колонной головке эксплуатационной колонны 7, подвешена колонна НКТ. На поверхности рядом со скважиной устанавливается кабельный барабан 9и автотрансформатор 10со станцией управления 11. На кабельном барабане предусмотрен запас кабеля для увеличения глубины спуска погружного агрегата, а во время подземного ремонта на него наматывается кабель, спущенный в скважину. Выше насоса устанавливается обратный клапан, облегчающий пуск установки после ее простоя, а над обратным клапаном – спускной клапан для слива жидкости из внутренней полости НКТ при их подъеме.

Шифры установок следующие: первая буква «У» обозначает установку, если после нее стоит цифра, то она обозначает порядковый номер модернизации, «Э» – с приводом от электродвигателя, «Ц» – центробежный насос, «Н» – нефтяной. Следующая цифра и буква «А» обозначают условную габаритную группу, последующие цифры, записанные через тире, – номинальную подачу (м3/сут), номинальный напор (м) при номинальной подаче.

Условные габаритные группы установок следующие:

группа 5 – для эксплуатации скважин с внутренним диаметром эксплуатационной колонны не менее 127,7 мм;

группа 5А – не менее 130 мм; группа 6 – не менее 144,3 мм; группа 6А – не менее 148,3 мм. В обозначениях установок, поставляемых с насосами повышенной износостойкости, добавляется буква И, а с насосами повышенной коррозионной стойкости – буква К.

Рассмотрим более подробно конструкции перечисленных компонентов установки скважинных центробежных насосов.

Центробежный насос бывает обычного, износостойкого или коррозионностойкого исполнения.

|

Рисунок 10.57 –Установка центробежного насоса

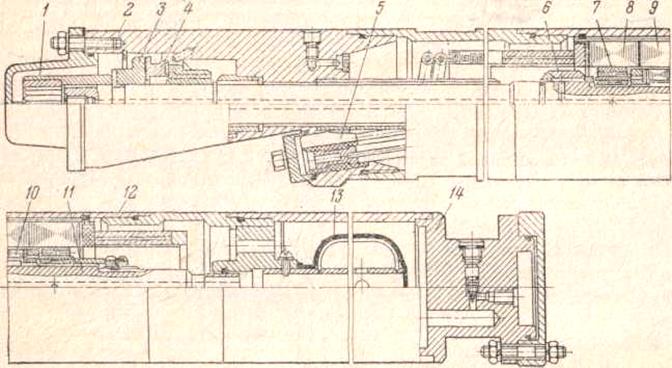

Рисунок 10.58 – Скважинный центробежный насос

Рисунок 10.58 – Скважинный центробежный насос

Рисунок 10.59 - Рабочее колесо и направляющие аппараты насоса

Он представляет собой набор большого числа рабочих колес и направляющих аппаратов. Рабочие колеса установлены на валу, который опирается на подшипники; расположенные вместе с направляющими аппаратами внутри корпуса (рисунок 10.58).

Рабочие колеса 7 соединены с валом 3 при помощи шпоночного соединения 6 и имеют возможность свободного осевого перемещения вдоль него. Направляющие аппараты 5 установлены в корпусе 4 неподвижно, и в верхней части его поджаты гайкой. Такая конструкция обеспечивает передачу осевого усилия (действующего на каждое колесо) направляющему аппарату. При этом вал разгружается от осевой нагрузки и передает только крутящий момент.

Осевое усилие от колеса 1к направляющему аппарату 2(рисунок 10.59) передается через текстолитовую шайбу 3, образующую с опорной поверхностью аппарата пару трения, удовлетворительно работающую в пластовой жидкости.

При работе насоса (см. рисунок 10.58) на торец вала действует давление жидкости, создаваемое им, кроме того, из-за отложения солей, коррозии металла и наличия сил трения часть осевого давления от колес передается к валу. Осевое усилие воспринимается осевой опорой 1 скольжения, расположенной в верхней части корпуса. Радиальные опоры 2 и 8 установлены сверху и снизу. Вал насоса соединяется с валом протектора гидрозащиты двигателя посредством шлицевого соединения 10. В транспортном положении и при хранении насоса выступающая часть вала закрыта защитным колпачком.

Пластовая жидкость попадает в насос через сетчатый фильтр 9, расположенный в нижней части корпуса, и, пройдя ступени насоса по осевому каналу,

Рисунок 10.60 –Погружной электродвигатель

выходит из внутренней полости корпуса во внутреннюю поверхность колонны НКТ.

Число ступеней насоса колеблется от 84 до 332, и если их не удается разместить в одном корпусе длиной 5–5,5 м, то их заключают в два, а иногда и в три корпуса. Перед спуском в скважину отдельные секции насоса соединяются друг с другом – валы с помощью шлицевых муфт, а корпусы – фланцевыми соединениями.

При работе насоса упорные и радиальный подшипники, расположенные в верхней части корпуса, смазываются откачиваемой пластовой жидкостью, упорные подшипники между колесами и направляющими аппаратами – ею же; нижний подшипник в ряде конструкций может смазываться маслом, подаваемым из протектора. В качестве материалов пар трения в упорном подшипнике используется резина – сталь, в радиальных опорах – латунь или бронза по стали (для насосов в износостойком исполнении – пара резина – сталь).

Вал насоса изготавливается из стали 38ХА, рабочие колеса и направляющие аппараты для насосов обычного исполнения

из чугуна, для насосов повышенной износостойкости — из пластмассы.

Конструкция насосов в износостойком исполнении отличается наличием дополнительных радиальных резино-металлических опор, устанавливаемых между секциями направляющих аппаратов.

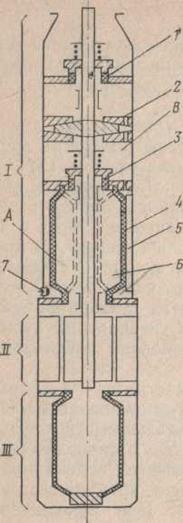

Погружной электродвигатель (рисунок 10.60) представляет собой трехфазный асинхронный короткозамкнутый двигатель, внутренняя полость которого заполнена маслом. Он состоит из корпуса 12, внутри которого размещены статор и ротор, вал 11которого установлен на подшипниках, причем в головке размещен упорный подшипник, состоящий из пяты 3 и подпятника 4. Статор собирают из отдельных чередующихся магнитных 8 и немагнитных 9секций. Ротор состоит из пакета роторных жестей 10. В немагнитных секциях расположены радиальные подшипники скольжения 7. Обмотка статора и медные стержни «беличьей клетки» уложены в специальные пазы. Выводы обмотки статора соединяются с колодкой кабельного ввода 5, которая располагается в головке 2.

Для циркуляции масла внутри электродвигателя на полом валу двигателя установлена турбина 6. При ее вращении масло двигается между ротором и статором, в специальных отверстиях набора статора, проходит через фильтр 13, расположенный в нижней части вала. При этом масло смазывает подшипники и отводит тепло от источника нагрева к корпусу, который в свою очередь охлаждается пластовой жидкостью. Для заполнения двигателя используют масло с малой вязкостью, хорошей смазывающей способностью и высоким пробивным напряжением (не менее 40 кВ).

В основании 14насоса устанавливается компенсатор гидрозащиты, соединяемый с корпусом электродвигателя с помощью фланцевого соединения.

Верхняя часть корпуса электродвигателя соединяется с протектором фланцевым соединением, вал электродвигателя посредством шлицевой муфты 1 соединяется с валом протектора.

Протектор служит для гидравлической защиты электродвигателя от пластовой жидкости и обеспечивает компенсацию изменения объема масла при изменении его температуры. Он устанавливается между электродвигателем и насосом.

Конструкцию протектора рассмотрим на примере гидрозащиты типа Г (рисунок 10.61). Протектор I состоит из компенсатора III объема масла, расположенного ниже электродвигателя II, разделительной камеры с эластичной диафрагмой 4, вала с торцевыми уплотнениями 1 и 3 к опорной пятой 2.

Протектор работает следующим образом: во внутренней полости А находится масло малой вязкости, например трансформаторное, которым заполнен электродвигатель. Эта полость через объем электродвигателя сообщается с полостью Вкомпенсатора объема масла.

|

Рисунок 10.61 –Протектор гидрозащиты типа Г

Гибкий элемент передает давление окружающей среды в полость Б.

По мере расходования масла объем компенсатора уменьшается. При увеличении объема масла в результате нагрева объем компенсатора увеличивается.

В полости В находится масло для смазки двусторонней пяты –упорного подшипника, который воспринимает осевую нагрузку от вала насоса. Выше и ниже пяты располагаются торцевые уплотнения: нижнее –герметизирует внутреннюю полость В, соединенную с электродвигателем, а верхнее –служит для предотвращения вытекания масла, смазывающего опорный подшипник.

По мере расходования масла из полости Б в полость А через клапан 7 поступает пластовая жидкость, где отстаивается и разделяется на нефть и воду. После полного израсходования масла нефть через трубку 5 и отверстия поступит в полость В и будет смазывать подшипники вала протектора.

Кабельная линия обеспечивает подвод электроэнергии к погружному двигателю. Он состоит из основного кабеля круглого сечения, соединенного с ним плоского кабеля и муфты кабельного ввода. Кабель круглого сечения располагается вдоль колонны НКТ от станции управления до погружного агрегата. Несколько выше его он соединен с плоским кабелем, проходящим вдоль агрегата и соединяющимся с вводом электродвигателя посредством муфты.

Использование кабеля с различной формой обусловлено необходимостью уменьшения радиальных габаритов погружного агрегата и проходящего мимо него кабеля.

Наименее надежными зонами кабельной линии являются места сращения круглого кабеля с плоским и соединения муфты кабельного ввода с двигателем. В ряде случаев для повышения надежности линии кабель по всей длине колонны выполняют плоским.

Круглый или плоский кабели состоят из трех медных одно-проволочных или многопроволочных жил с двухслойной изоляцией из полиэтилена высокой плотности. Снаружи жилы покрыты подушкой –общим слоем нефтестойкой изоляции, сверху которой располагается броня из стальной оцинкованной ленты.

Переход от круглого кабеля к плоскому осуществляется либо соединением горячим способом в пресс-формах, либо выполнением нижней части кабеля с параллельным расположением жил.

В некоторых конструкциях кабеля помимо силовых имеются еще три или более жил для подключения геофизических приборов или контроля режима работы насосного агрегата.

Станция управления служит для включения и выключения агрегата, контроля режима его работы. Независимо от конструктивных особенностей станция управления должна обеспечивать включение и отключение установки, работу в ручном и автоматическом режимах, управление установкой с диспетчерского пункта, возможность управления установкой в соответствии с командами программного реле времени, самозапуск электродвигателя с регулируемой задержкой включения после обесточивания линии, отключение при появлении токов короткого замыкания в силовой цепи установки при отклонении напряжения или силы тока от номинала больше заданной величины, непрерывный контроль сопротивления изоляции кабеля с отключением установки при уменьшении ниже заданной величины, отключение установки при нарушении герметичности нефтепромыслового коллектора.

Трансформатор системы электроснабжения установок предназначен для повышения сетевого напряжения тока до необходимого рабочего напряжения электродвигателя у его ввода с учетом падения напряжения в кабеле.

Питание ПЭД повышенным напряжением обусловлено необходимостью уменьшения потерь в кабеле за счет уменьшения силы тока, улучшения условий запуска и технических показателей двигателя. Так как величина потерь напряжения зависит от длины кабеля (т. е. от глубины подвески агрегата в скважине) и изменяется в больших пределах, то трансформатор должен обеспечивать регулировку напряжения на выходе в широком диапазоне, для чего в повышающей обмотке трансформатора предусмотрено от пяти до пятнадцати отводов (отпаек). Трансформаторы выполняются с естественным масляным охлаждением, включают в себя магнитопровод, обмотки высокого и низкого напряжений, бак с радиатором и крышки с вводами и расширителем.

Оборудование устья скважины для эксплуатации УЦЭН обеспечивает удержание на весу колонны НКТ вместе с агрегатом и кабелем, отвод в манифольд продукции скважины, герметизацию пространства между обсадной колонной и колонной НКТ, ввод кабеля, перепуск газа из межтрубного пространства при увеличении его давления в манифольде, установку приборов для исследованиия скважины — манометров для измерения давления в колонне НКТ и межтрубном пространстве, измерение уровня жидкости в скважине и т. д.

Устьевое оборудование включает трубную головку (устанавливаемую на обсадной колонне), в которой размещены разъемный корпус и уплотнения, герметизирующие кабель и НКТ. Уплотнение поджимается разъемным фланцем. Для выпуска газа из затрубного пространства предусмотрено колено, соединяющее межтрубное пространство через обратный клапан с манифольдом. Трубная головка снабжена отверстием для присоединения приборов, используемых при исследовании скважины.

Особые случаи применения УЦЭН

1. Установки с насосным агрегатом, спускаемым на кабеле — канате.

При подаче насоса более 1000 м3/сут резко возрастают гидравлические потери в колонне НКТ, уменьшается к. п. д. установки. Одним из способов уменьшения металлоемкости установки является конструкция с применением кабеля-каната, на котором висит агрегат. Кабель-канат состоит из токопрово-дящих жил, расположенных в центральной части, и оплетки, несущей растягивающую нагрузку. Кабель-канат имеет разрывное усилие 100 кН, превышающее собственный вес кабеля, вес агрегата, и усилие, необходимое для срыва агрегата с пакера.

Компоновка насосного агрегата отличается от традиционной тем, что в верхней части располагается электродвигатель, ниже — протектор и внизу — насос. Насосный агрегат опирается на предварительно установленный в скважине пакер, который герметизирует низ эксплуатационной колонны и разобщает вход и выход насоса. Жидкость поступает из-под пакера на прием насоса и подается им по эксплуатационной колонне мимо протектора и двигателя вверх.

При использовании кабеля-каната агрегат не стеснен по диаметральному размеру кабелем, что позволяет использовать его большего габаритного размера, чем при обычной схеме.

Насосный агрегат спускают на кабеле-канате с помощью специальной лебедки, при этом исключается спуск — подъем колонны НКТ, в результате чего время смены агрегата уменьшается в 10—15 раз.

2. УЦЭН применяют для совместной раздельной эксплуатации пластов.

3. УЦЭН применяют для водозабора и для закачки воды в пласт.

Расчет основных узлов и деталей насоса

Обычно новый типоразмер насоса рассчитывается исходя из заданных подачи и напора, размера эксплуатационной колонны скважины.

Первым этапом расчета нового насоса является нахождение его радиального габарита.

Размеры корпусов насосов выбирают в зависимости от внутреннего диаметра эксплуатационных колонн, глубины спуска погружного агрегата, диаметрального габарита всего погружного агрегата, зазора между ним и колонной и ряда других условий.

Возможные варианты внешних габаритов узлов погружного агрегата находятся по выражению, принятому для определения габарита всего агрегата. Наиболее выгодный внешний диаметр насоса определяют после технико-экономического анализа различных сочетаний размеров насоса, двигателя и кабеля. Установив внешний диаметр корпуса насоса, определяют толщину стенки корпуса и его внутренний диаметр, который, в свою очередь, равен внешнему диаметру ступени насоса.

После того как определены размеры ступени и оптимальные параметры ее работы, устанавливают необходимое количество ступеней (с учетом потери напора внутри насоса) и длину корпуса насоса. Длина корпуса насоса не должна быть больше 5 м — принятого наибольшего размера унифицированного корпуса. Высоконапорные насосы состоят из нескольких секций, в корпусах которых размещаются все ступени.

После гидравлического расчета насоса проверяют его основные детали — корпус и вал — на прочность, а опоры вала — на долговечность.

Проверочный расчет корпуса ведется исходя из его геометрических размеров, полученных при гидравлическом расчете, и напора насоса. Для этого:

1. Определяют величину предварительной затяжки пакета

ступеней в корпусе. Этот расчет проводится из условия обеспечения герметичности стыков между ступенями, которая характеризуется коэффициентом запаса плотности стыка.

2. Исходя из усилия предварительной затяжки, собственного веса агрегата и развиваемого давления определяют суммарное усилие, действующее вдоль оси корпуса насоса.

3. Определяют напряжения, действующие в опасном сечении корпуса, и, исходя из них, находят эквивалентные напряжения. Сопоставив их величины с допускаемыми напряжениями, делают вывод о возможности применения проверяемой конструкции.

При проверочном расчете вала исходят из наиболее тяжелого его режима работы: вал находится под действием крутящего и изгибающего моментов. Максимальный крутящий момент на валу насоса обусловлен суммой моментов в радиальных и осевых опорах, моментов трения в опорных поверхностях пар трения рабочих колес, момента, необходимого для работы колес. В период пуска насоса сумма перечисленных моментов и момента, необходимого для ускоренного вращения вала, равна максимальному моменту, создаваемому двигателем. Изгибающий момент определяется исходя из осевой нагрузки навал и его максимального прогиба, возникающего в результате искривления оси и обусловленного радиальными зазорами в подшипниках.

Помимо этого необходимо учитывать изгибающий момент, который может возникнуть при работе шлицевого соединения вала насоса с протектором.

Исходя из полученных крутящих и изгибающих моментов определяются нормальные и касательные напряжения в опасном сечении вала. На их основе находятся эквивалентные напряжения.

Помимо расчета вала на прочность в условиях статического нагружения рассчитывают на циклическую прочность для установившегося режима работы насоса, т. е. крутящий момент считается постоянным, а нормальные напряжения, возникающие при изгибе вала, циклически изменяющимися с частотой, равной частоте вращения вала.

При расчете определяется коэффициент запаса циклической прочности с учетом абсолютных размеров вала, влияние концентраторов напряжения, частоты поверхности вала, окружающей среды и т. п.

Подшипники скольжения и опоры колес рассчитывают на основе результатов эксплуатации ранее разработанных конструкций, исследований работы деталей в лабораторных условиях и, наконец, с учетом рекомендаций по выбору режимов работы материалов, применяемых в конкретной паре трения.

Основой расчета пар трения является определение поверхности контакта соприкасающихся деталей, исходя из допускаемого контактного давления. Его величина зависит от режима работы — скорости относительного скольжения, физико-механических свойств прокачиваемой жидкости, наличия в ней абразива, воды, растворенных солей, нефти и т. д.

При определении контактного давления необходимо учитывать возможность прихвата колес насоса к валу вследствие отложения солей или коррозии, в результате чего осевое усилие от нескольких колес будет восприниматься либо опорной поверхностью какого-либо колеса, либо упорным подшипником.

Методика выбора насосной установки

Целью расчетов, проведенных при выборе установки и его регулировке, является определение типоразмера всех элементов установки — насоса, двигателя, кабеля, трансформатора, обеспечивающих, в зависимости от поставленной задачи, ее работу с необходимыми экономическими показателями.

Дата добавления: 2016-02-09; просмотров: 1657;