Станок-качалка; 2 – устьевое оборудование; 3 – колонна НКТ; 4 – колонна насосных штанг; 5 – замковая опора; 6 – вставной штанговый насос; 7 – невставной штанговый насос 3 страница

В основу методики подбора положен ряд критериев, прежде всего экономический — обеспечение минимума затрат на добычу 1 т нефти. При этом, однако, необходимо учитывать фактор надежности, характеризуемый температурой ПЭД. В некоторых случаях, при сравнении различных вариантов, предпочтение отдается установке, требующей больших затрат, но обеспечивающей режим работы двигателя с меньшей расчетной температурой нагрева. Такой вариант в итоге может дать снижение затрат благодаря резкому повышению надежности установки.

Помимо перечисленных, выбранный вариант УЦЭН должен отвечать условиям освоения скважины заглушённой водой. Это требование обусловлено необходимостью возбуждения скважины снижением уровня жидкости и созданием напора, который насос может развить при минимальном отборе жидкости. Считается, что максимальный напор может превышать оптимальный в 1,2—1,5 раза.

При использовании клапанов-отсекателей, исключающих глушение скважины водой, последнее требование к насосу, естественно, снимается.

В зависимости от условий эксплуатации задача формулируется следующим образом:

подбор УЦЭН при ограниченном отборе жидкости из скважины,

подбор УЦЭН при неограниченном дебите.

Исходные данные для подбора элементов установки при ограниченном отборе жидкости:

требуемый отбор жидкости из скважины;

противодавление на устье скважины;

объемная обводненность жидкости;

газовый фактор скважины, приведенный к стандартным условиям;

давление насыщения нефти газом;

зависимости (обычно графические) объемного количества газа, растворенного в нефти, плотности объемного коэффициента и кинематической вязкости нефти от давления;

плотности попутных воды и газа;

пластовые давление и температура;

геотермический коэффициент;

внутренний диаметр ствола скважины;

расстояние по вертикали от устья скважины до фильтра;

коэффициент продуктивности скважины.

Предварительный выбор элементов установки

Для сокращения объема расчетов можно предварительно определить внутренний диаметр подъемных труб, исходя из условий эксплуатации установок в скважинах с близкими параметрами. При этом следует иметь в виду, что при дебите до 150 м3/сут диаметр подъемных труб может быть 50 мм, при дебите от 150 до 300 м3/сут — 63 мм, при дебите более 300 м3/сут — 76 мм. Диаметр труб должен быть таким, чтобы поперечный габарит спускаемой в скважину установки не превышал допускаемого для данной эксплуатационной колонны.

В первом приближениитипоразмер насоса, а он в дальнейшем определяет параметры всех остальных узлов, можно выбрать исходя из условия соответствия его подачи и напора требуемым по условиям эксплуатации скважины. При этом необходимо учитывать характеристику откачиваемой пластовой жидкости.

При откачке нефти, содержащей газ при давлении 0,30 - 0,35 от давления насыщения, она представляет собой тонкодисперсную смесь с равномерной, распределенной по потоку, газовой фазой, в результате чего насос работает как многоступенчатый компрессор. Для подобного режима характерен переменный расход смеси и ее плотности от ступени к ступени.

Считают, что напорная характеристика ступени при этом остается неизменной по отношению к характеристике однофазной капельной жидкости, имеющей вязкость, одинаковую с вязкостью газожидкостной смеси в ступени. Таким образом, снижения к. п. д. насоса, обусловленного вредным влиянием газа, не происходит, а энергия, затраченная на сжатие газовой фазы, используется при подъеме жидкости в колонне НКТ при ее разгазировании.

Поэтому одной из задач, решаемых при выборе насоса, является подбор такого типоразмера, который обеспечил бы режим его работы, близкий к оптимальному, с предельно допустимым газосодержанием.

Если насос предназначен для отбора сильно обводненной нефти (более 90 % воды) или жидкости с небольшой вязкостью (не более 0,03 см2/с) и малым газосодержанием (0,05—0,07) для первой ступени насоса, то его типоразмер выбирается по заводским характеристикам. По заводской характеристике (рисунок 10.62, а) подбирается насос, у которого напор соответствует заданному или несколько больше его. Если насос может быть выбран только с большим напором, то рекомендуется снять часть ступеней или создать на устье дополнительное сопротивление. Обычно снимают не более 20 % ступеней. В результате этого характеристика насоса приближается к требуемой (рисунок 10.62, б). Этот способ регулировки насоса наиболее выгоден, так как при эксплуатации установки к. п. д. не уменьшается, а узлы и детали насоса работают при наименьших нагрузках.

Обеспечить требуемую подачу насоса можно за счет установки дополнительного сопротивления в трубопроводе у устья скважины (рисунок 10.62, в), но при этом будет расходоваться дополнительная мощность и уменьшится к. п. д. установки.

Для расчета оптимального режима работы насоса выбирают несколько вариантов типоразмеров установок так, чтобы заданная подача и необходимый напор насоса были в его рабочей зоне. Иногда бывает выгодно применить установку с подачей больше требуемой. При значительном газосодержании в откачиваемой жидкости и соответственно ожидаемом снижении параметров работы установки такие завышенные варианты могут дать требуемый отбор при меньшем заглублении насоса под динамический уровень жидкости (по сравнению с установкой с заданной подачей). Уменьшение подвески в этом случае дает экономический выигрыш.

Полный учет всех факторов требует решения задачи подбора в следующем порядке.

Полный учет всех факторов требует решения задачи подбора в следующем порядке.

1 — область номинального режима работы; 2 — рекомендуемая область работы; 3, 4 — снижение напора и мощности насоса за счет снятия ступеней; 5 — излишний напор насоса, теряемый у штуцера; Q' — требуемый отбор жидкости на скважины; Н' — необходимый при этом напор; Q" — подача насоса, используемого без регулировки; N, N' — мощность, потребляемая насосом с полным составом ступеней и при их частичном снятии; N" — мощность, потребляемая насосом при работе со штуцером

Рисунок 10.62 – Выбор и регулирование насоса по его характеристике

1. Исходя из уравнения притока находят забойное давление.

2. Задаваясь несколькими значениями забойного давления,

определяют для них зависимость изменения давления в стволескважины от кровли пласта (или верхних перфорационных отверстий) до сечения, в котором объемное газосодержание равно 0,3.

3. Определяют расстояние от устья скважины до сечений,

где объемное газосодержание минимально, максимально и имеет среднее значение.

4. Определяют изменение давления по длине колонны подъемных труб при заданных физических свойствах пластовой жидкости и требуемом дебите для принятых вариантов глубин подвески насоса.

5. Исходя из закономерностей, полученных в п. 2 и 4, определяют давления, которые должен развивать насос при различных глубинах его спуска.

6. Находят удельную энергию, которая должна быть сообщена жидкости, чтобы при заданных глубинах подвески и давлениях на приеме насоса был бы получен необходимый дебит.

7. Определяют объемные расходы продукции скважины через насос при различных глубинах его спуска, и по каталогу выбирают насосы, характеристики которых обеспечивают работу в оптимальном режиме, при подаче, составляющей 0,4—1,2 от оптимальной при работе на воде.

8. Для каждого из выбранных насосов определяют оптимальную подачу с учетом вязкости откачиваемой жидкости и изменением ее величины в различных ступенях насоса. После этого насосы, для которых подача не укладывается в диапазон 0,6—1,2 от их оптимальных подач, в дальнейшем не рассматривают.

9. Определяют напоры насосов при работе на воде при спуске их на глубины, определенные в п. 2.

10. На основе полученных данных строят поля «Q– Н» для всех выбранных типов насосов.

11.Проверяют соответствие выбранных насосов требованиям, определенным для данной скважины с учетом возможного

изнашивания пар трения и отклонения размеров и чистоты поверхности ступеней от номинала. При превышении требуемых показателей уменьшают число ступеней насоса.

12.С учетом полученных характеристик определяют глубину спуска и напор для всех выбранных вариантов и находят к. п. д. насоса.

13.Находят мощность, потребляемую каждым насосом.

14.Выбирают погружной электродвигатель для каждого насоса с учетом соответствия их присоединительных размеров.

15.Определяют минимально допустимую подачу жидкости,

соответствующую режиму работы насоса в период освоения скважины.

16.Для выбранных двигателей, исходя из номинальных мощностей, напряжения и силы тока, выбираются автотрансформаторы и станции управления.

С учетом профиля ствола скважины, исходя из номинальной силы тока, определяют длину кабеля и его сечение.

17.Находят температуру перегрева ПЭД, исходя из потери мощности и коэффициентов, характеризующий каждый типоразмер выбранного двигателя.

18.Определяют температуру нагрева двигателей при работе их в выбранных вариантах установок. При этом необходимо

учитывать влияние обводненности пластовой жидкости, газосодержания в ней, уменьшения потерь мощности в ПЭД при уменьшении его температуры. Из всех рассмотренных вариантов УЦЭН для дальнейшего расчета оставляют только те, в которых температура двигателя не превышает допускаемую.

19.Кабель выбирают по условиям рабочего и пускового режимов электродвигателя. При рабочем режиме электродвигателя кабель проверяют по снижению напряжения и потерев нем энергии.

Снижение напряжения и потери в кабеле зависят прежде всего от площади поперечного сечения его жил, от длины кабеля, силы тока и температуры окружающей среды и жил кабеля. По потере напряжения в кабеле и рабочему напряжению

двигателя определяют напряжение у устья скважины и соответственно устанавливают отпайку у автотрансформатора.

При пусковом режиме двигателя сила тока резко возрастает и соответственно увеличивается потеря напряжения в кабеле. Значительное снижение напряжения у двигателя может привести к тому, что он не запустится. Поэтому необходимо проверить падение напряжения при пуске, учитывая, что сила тока возрастает в 2—4 раза. Пусковой ток и минимальное допустимое напряжение берутся по заводским данным двигателя. Потеря мощности в кабеле определяется для условий рабочего режима установки.

Рациональный предел потерь мощности в кабеле зависит от технических и экономических факторов. Применяя кабель большого сечения, можно сократить потери энергии, но при этом увеличивается стоимость кабеля. Для ориентировочных расчетов можно принять, что потери мощности в кабеле не должны превышать 10 % мощности, потребляемой двигателем. При средней номинальной мощности погружного электродвигателя применение кабеля большого размера должно сокращать потерю энергии на 4—6 кВт, чтобы сокращение энергетических затрат окупало в течение 1,5—2 лет увеличение стоимости кабеля.

Разница в стоимости одного километра кабеля соседних размеров жил составляет сотни рублей.

Необходимо учитывать также температуру, которую имеет кабель при эксплуатации. Резиновая изоляция и нейритовый шланг не являются теплостойкими материалами, и поэтому повышение температуры более 70-90 °С сократит срок службы кабеля.

20.На основе полученных данных находят мощность, потребляемую установкой в целом. При этом учитывают мощность, потребляемую двигателем, мощность, теряемую в кабеле, и к. п. д. трансформатора.

21.Окончательно насосно-компрессорные трубы проверяют с точки зрения их прочности и соответствия радиальных габаритов муфт НКТ погружного агрегата и кабеля внутреннемудиаметру эксплуатационной колонны. Первоенеобходимо, таккак в результате выполненных расчетов может быть существенно увеличена длина НКТ по сравнению с первоначально

принятой. Проверка ведется на страгивание верхнего резьбового соединения с учетом веса труб, кабеля, погружного агрегата и осевой силы от давления жидкости. Второе необходимо для определения возможности спуска агрегата без повреждения кабеля о стенки эксплуатационной колонны.

В ряде случаев данный этап расчета целесообразно выполнять после п. 17.

22. Находят капитальные затраты на оборудование скважины установками по всем сравниваемым вариантам. В нее входит стоимость насосно-компрессорных труб, насоса, протектора, электродвигателя, кабеля автотрансформатора и станции управления.

23.С учетом действующих норм на амортизацию оборудования определяют эксплуатационные затраты.

24.Окончательный вариант выбирают исходя из сопоставления годовых затрат, температур нагрева ПЭД и глубин подвесок насоса.

Методика подбора УЦЭН при неограниченном дебите жидкости из скважины отличается от рассмотренной ранее и применяется в тех случаях, когда дебит скважины превышает подачу при соответствующем напоре любой из имеющихся насосных установок. В этом случае решение задачи сводится к определению такого типоразмера установки, которая, работая в заданных условиях, обеспечила бы дебит, наиболее близкий к максимально возможному, а затраты на подъем 1 т жидкости свела к минимальным.

Решение задачи состоит из нескольких этапов.

1. Исходя из ориентировочного дебита выбирается диаметр колонны НКТ.

2. Для нескольких значений дебита (трех-четырех), близких к предполагаемому, рассчитывают кривые изменения давления в колонне НКТ.

3. Исходя из индикаторной кривой скважины или уравнения притока определяют забойные давления для выбранных дебитов.

4. Для принятых дебитов рассчитывают кривые изменения давления в эксплуатационной колонне в интервале от верхних отверстий фильтра до плоскости, в которой объемное содержание газа превышает установленный предел.

5. Задаются несколькими глубинами спуска насоса, при которых его прием находился бы в интервале глубин с изменением объемного газосодержания от 0,05 (максимальная глубина спуска), до 0,30 (минимальная глубина спуска) при наибольшем отборе жидкости.

6. Определяют удельные расходы энергии, необходимой для

извлечения жидкости с выбранных глубин при заданных де-

битах.

7. Рассчитывают дебиты, обеспечиваемые насосом при выбранных глубинах его спуска.

8. На основе проведенных расчетов строят кривые зависимостей создаваемого напора от дебита и глубины его подвески.

9. Используя паспортные характеристики насосов, предполагаемых для использования в скважине совместно с уравнениями, полученными в п. 8, определяют подачи выбранных насосов.

10.Исходя из определенной подачи рассчитывают температуру жидкости в стволе скважины.

11.Определяют вязкость пластовой жидкости, проходящейчерез насос, с учетом ее температуры.

12.Корректируют рабочие характеристики выбранных насосов с воды на откачиваемую пластовую жидкость.

13.С учетом проведенной корректировки уточняют зависимость отбора пластовой жидкости из скважины при различных

глубинах подвески и исходя из полученных зависимостей находят дебиты, обеспечиваемые каждым из насосов.

14. Полученные варианты сочетаний типоразмеров насосов и глубин их спуска проверяют на надежность работы в период выхода скважины на установившийся режим работы.

15. Для вариантов, удовлетворяющих условиям надежной

работы, подбирают электродвигатель и рассчитывают температуры его обмоток.

16. Определяют экономический эффект от работы УЦЭН на каждом из определенных режимов, удовлетворяющих условиям работы ПЭД. Исходя из полученных результатов находят наивыгоднейший вариант.

Заключение

Описанный выше способ добычи пластовой жидкости установками УЭЦН относится к перспективному передовому методу. Наряду с отечественными разработками конструкции УЭЦН («АЛНАС» – г. Альметьевск, «Борец» – г. Москва, «Новомет» – г. Пермь) имеются конструкции зарубежных фирм «Reda», «Centiligt», «ODI», «Woodgrops», «Nethch». Каждая конструкции отличается друг от друга системой гидрозащиты, конструкцией узлов центробежного насоса, газосепаратора, технологией изготовления элементов УЭЦН и т.д. Анализируя причины выхода из строя этих установок можно подчеркнуть одно – универсальной установки для всех месторождений и условий эксплуатации не существует. Как правило, на производстве останавливаются на конструкции УЭЦН, которые для данных условий хорошо себя зарекомендовали.

Список использованных источников

1. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. Учебник для вузов. – М.: Недра, 1984. – 464 с.

Лекция 10.11

Введение

Применение погружных электродвигателей различных видов для привода объемных насосов позволяет сочетать в разрабатываемом оборудовании отдельные положительные свойства электропривода и объемных насосов. Основными из них являются высокие к. п. д. в области малых подач и отсутствие сложного наземного обустройства.

В Харьковском электротехническом институте еще до Отечественной войны разрабатывали оригинальные магнитофугальные двигатели с объемными насосами для добычи нефти. В магнитофугальных двигателях магнитное поле не вращающееся, а «бегущее» вдоль оси машины. Низкие значения к. п. д. (до 0,2), ограниченная область применения из-за невозможности создания двигателей большой мощности, необходимость применения токов пониженной частоты определили недостаточную эффективность применения этих насосов.

Также оказалась неэффективной (из-за сложности конструкции и большой величины потерь) схема гидроэлектрического насоса, разработанного в 1946 г. в Гипронефтемаше по предложению Л. И. Штурмана.

В этом насосе вращающееся магнитное поле использовалось для создания поступательного движения цилиндрического слоя металлической жидкости — «жидкой гайки». Разрабатывались и проверялись схемы с приводом от соленоидных двигателей, схемы с различными механическими преобразователями вращательного движения в возвратно-поступательное.

В настоящее время нашли практическое применение для привода глубинных объемных насосов погружные асинхронные электродвигатели. Эти двигатели используются для приводов винтовых и диафрагменных насосов. Винтовые насосы имеют непосредственный привод от двигателя (через специальную муфту); диафрагменные насосы — через механический преобразователь вращательного движения в возвратно-поступательное (см. рисунок 10.64).

Известны схемы диафрагменных насосов с гидравлическими преобразователями вращательного движения в возвратно-поступательное.

Основная часть

Диафрагменные насосы

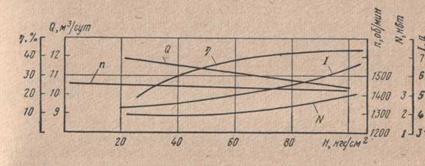

Диафрагменные насосы рассчитаны на откачку жидкости с высоким содержанием механических примесей. Температура откачиваемой жидкости не должна превышать 80° С, а вязкость — 300 сСт. Эффективно применение насосов для откачки агрессивных жидкостей. Для насосов этого вида характерны небольшие подачи и напоры. Характеристика одного типоразмера насоса (по данным фирмы Плойгер) приведена на рисунке 10.63.

Наиболее важной особенностью глубинных диафрагменных насосов является расположение всех рабочих органов насоса, кроме всасывающего и нагнетательного клапанов, в маслозаполненной герметичной камере. Эта камера отделена от добываемой жидкости гибкой диафрагмой. Таким образом, воздействию добываемой жидкости подвергается минимально возможное количество деталей глубинного насоса.

Схема диафрагменного насоса (рисунок 10.64) конструктивно объединяет насосные узлы с маслозаполненным асинхронным электродвигателем. С ротором электродвигателя жестко связана ведущая шестерня конического редуктора. На ведомой шестеренке смонтирован эксцентрик, создающий поступательное движение плунжеру насоса.

Возвратное движение плунжера осуществляется с помощью цилиндрической пружины. Все камеры электродвигателя и насоса, вплоть до диафрагмы, заполнены жидким маслом. Для компенсации изменения объема масла при нагреве в нижней части двигателя имеется резиновый мешок-сильфон. Количество масла, закачиваемого рабочим поршнем под диафрагму, должно обеспечивать необходимую величину перемещения диафрагмы, зависящую от условий эксплуатации. Специальное клапанное устройство, связанное с движением диафрагмы насоса, автоматически регулирует объем закачиваемого масла. При лишнем количестве масла толкатель диафрагмы открывает клапан сброса масла, при недостаточном — клапан поступления масла. Шариковые всасывающий и нагнетательный клапаны диафрагменного насоса смонтированы в его головке. В этой же головке закреплены всасывающий и нагнетательный патрубки

диаметр плунжера, мм: 1-30; 2-34; 3-38

Рисунок 10.63 – Зависимость Q-H диафрагменного насоса фирмы Плойгер

с пескоотделителем. Добываемая жидкость поступает к всасывающему патрубку через фильтр. Электродвигатель оснащен кабельным вводом для подсоединения специального кабеля. Система разборных уплотнений герметизирует основные узлы агрегата, упрощая его ремонт.

Наиболее ответственными узлами агрегата являются редуктор, диафрагма и клапаны. Один из агрегатов фирмы Плойгер имеет конический одноступенчатый редуктор с передаточным отношением i = 0,555. Число зубьев ведущей шестерни z = 15. Модуль т = 3,5. Габаритный диаметр ведомой шестерни около 100 мм. Шестерни изготовлены из легированной стали с закалкой до HRC 58—62.

|

Рисунок 10.65 – Характеристика диафрагменного насоса

Передаточное отношение редуктора позволяет довести число ходов насоса до 750 в минуту при частоте вращения двигателя 1350 об/мин.

1 — двигатель; 2 — конический редуктор; 3 — кулачок-эксцентрик; 4 — рабочий плунжер; 5 — клапанный регулятор работы диафрагмы; 6 — диафрагма; 7 — клапан насоса

Рисунок 10.64 – Схема диафрагменного насоса фирмы Плойгер

Конструкция диафрагмы, ее закрепление, состав материала тщательно экспериментально отрабатывались. Диафрагма изготовляется из резины на основе нитрильных каучуков, минимальная толщина ее стенки около 2 мм. Ход диафрагмы — около 2,5 мм. Расчетное число циклов работы диафрагмы - 400∙106. Незначительный перепад давления, воспринимаемый диафрагмой, создает условия для ее длительной непрерывной работы. Величина хода диафрагмы около 2,5 мм определяется величиной перемещения плунжера, равной 16 мм при диаметре 29 мм. Шариковые клапаны насоса работают в тяжелых условиях (большое число ходов, высокое содержание абразивных частиц в перекачиваемой жидкости). Длительный срок службы клапанов в этих условиях эксплуатации обеспечивается применением твердосплавных материалов (типа ВК-15) для седла и шара.

Диафрагменный насос фирмы Плойгер, разработанный по описанной выше схеме, при расчетной подаче в 10 М3/сут имеет напор 1000 м столба жидкости. Мощность его двигателя — 3 квт, к. п. д. агрегата — 0,40—0,45.

В СССР успешно испытывались в промышленных условиях опытные глубинные диафрагменные насосы. Испытания в скважинах бакинского нефтяного района проводились ОКБ по бесштанговым насосам. Скважины, подобранные для испытаний, содержали в откачиваемой жидкости до 1,8% мехпримесей (по весу) при обводненности до 90%. В ходе испытаний насосы непрерывно проработали от 38 до 130 суток и были подняты на поверхность из-за повреждений элементов электропривода. При ревизии насосов установлен некоторый износ клапанов без потери их герметичности. Характеристика испытанного насоса (по данным ОКБ) приведена на рисунке 10.65.

Как отмечалось, диафрагменные насосы фирмы Плойгер имеют невысокие подачи и напоры. Мощности для такого типа насосов, видимо, ограничены, так как обеспечение достаточной работоспособности редуктора в габаритном диаметре агрегата при передаче им большой мощности является весьма сложной задачей. Передаваемую мощность ограничивает также нагрев масла, заполняющего полости агрегата, включая двигатель. В связи с этим фирма Плойгер вводит ограничения при подборе скважин по температуре откачиваемой жидкости 70—80° С.

Высокая долговечность глубинного диафрагменного насоса, связанная с герметизацией его рабочих органов, а также его рабочие характеристики определяют возможность применения оборудования в скважинах с высоким содержанием мехпримесей в добываемой жидкости с небольшими отборами и высокими уровнями. Видимо, также целесообразно будет применение диафрагменных насосов для откачки высокоагрессивных жидкостей.

Положительные результаты испытаний первых образцов глубинных диафрагменных насосов (конструкции ОКБ БН) позволили в дальнейшем расширить их испытания в промышленных условиях. Новая партия диафрагменных насосов (10 шт.) имела те же параметры и испытывалась и эксплуатировалась в течение нескольких лет в скважинах нефтепромыслов объединения Азнефть, содержащих в откачиваемой жидкости большое количество песка.

Одновременно установками диафрагменных насосов эксплуатировалось не более трех скважин.

В результате отработки конструкции узлов насоса в настоящее время максимальный межремонтный период установок диафрагменного насоса достиг 220 сут.

Имелись зарегистрированные межремонтные периоды порядка 150—180 сут. Основной причиной подъема насосов являлся износ их клапанных узлов.

По сравнению с межремонтными периодами работы установок глубинных штанговых насосов в этих же скважинах достигнуто в отдельных случаях десятикратное и более увеличение величины межремонтного периода.

Положительные итоги испытаний создают возможность промышленного применения отечественных диафрагменных насосов.

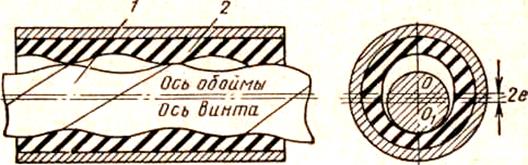

Винтовые насосы

Принцип действия винтовых насосов заключается в том, что винт или винты насоса и его обойма образуют по своей длине ряд замкнутых полостей, которые при вращении винтов передвигаются от приема насоса к его выкиду. При этом каждая полость сначала сообщается с областью приема насоса. Она не замкнута и продвигаясь по оси насоса увеличивается, заполняясь перекачиваемой жидкостью (пока не становится полностью замкнутой). У выкида она сообщается с полостью нагнетания, продвигаясь уменьшается, и жидкость выталкивается в трубопровод.

Рисунок 10.66 – Замкнутые полости в паре обойма - винт

Винтовые насосы могут быть с несколькими или с одним винтом. Насосы с несколькими винтами, имеющие цилиндрическую часть, в которую входит каждый винт, образуют замкнутые полости, ограниченные контактной линией у нарезок соседних винтов. При этом основной винт (обычно средний) является ведущим и соединен с валом привода.

Другие винты (два или три) являются ведомыми и вращаются или за счет давления жидкости на них, или с помощью шестеренных передач от ведущего вала. Винты и обоймы таких насосов металлические и должны быть изготовлены точно для уменьшения зазоров у контактных линий и обеспечения малых перетоков жидкости у соседних замкнутых полостей.

Были попытки приспособить такие насосы для перекачки нефти на промысле и для отбора ее из скважин. Однако даже незначительное содержание механических примесей в жидкости приводило к задирам винтов и обойм и увеличению зазоров у контактных линий замкнутых полостей. Насос резко снижал подачу или выходил полностью из строя. Поэтому такой тип насоса не получил распространения.

У одновинтового насоса замкнутая полость образуется одним металлическим винтом и резиновой обоймой (рисунок 10.66). Винт 1 имеет однозаходную плавную нарезку с весьма большим отношением длины витка к глубине нарезки (15—30). Обойма 2 насоса имеет внутреннюю поверхность, соответствующую двухзаходному винту, у которого шаг винтовой поверхности равен удвоенному шагу винта насоса. Контакт между винтом насоса и винтовой поверхностью обоймы образует ряд замкнутых полостей, перемещающихся вдоль оси насоса при вращении винта. Винт вращается вокруг своей оси и по окружности с радиусом, равным эксцентриситету е. Принцип действия насоса, определение основных размеров обоймы и винта и ряд других вопросов подробно рассмотрены А. В. Крыловым. Первые отечественные одновинтовые насосы для отбора жидкости из шахт, колодцев и скважин были разработаны ВНИИгидромашем. Большие исследовательские и конструкторские работы были выполнены в этой организации А. М. Васильевым, Г. В. Складневым, К. С. Осиновым, Д. А. Райхманом и Я. С. Хей-фецем. Винтовые насосы ВНИИгид-ромаш имеют подачи в основном . в пределах 5-20 м3/ч. Для водоснабжения рабочих поселков, сельскохозяйственных организаций есть насосы на небольшие подачи — порядка 0,6 - 2 м3/ч. Развиваемое давление порядка 2—20 кгс/см2. Насосные установки могут иметь насос и привод, расположенные у источника воды на поверхности земли. Часть насосных установок имеет двигатель, расположенный на поверхности, а насос — в скважине под уровнем воды. В последнем случае они соединены длинным валом.

Приняты числа оборотов вала 1460 и 960 в минуту, винты диаметром 26—50 мм и более, эксцентриситет 2—8 мм, отношение шага винтовой линии обоймы к радиусу сечения винта около 6—10, длина обоймы 200—550 мм.

Дата добавления: 2016-02-09; просмотров: 1120;