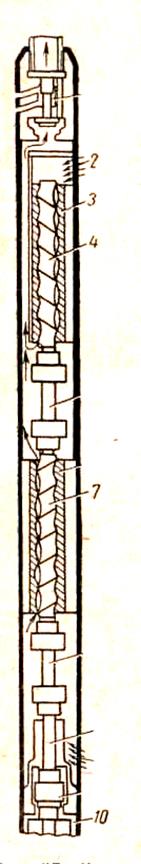

Станок-качалка; 2 – устьевое оборудование; 3 – колонна НКТ; 4 – колонна насосных штанг; 5 – замковая опора; 6 – вставной штанговый насос; 7 – невставной штанговый насос 4 страница

Винт насоса обычно покрывается хромом с толщиной покрытия 0,07—0,08 мм. Резина обоймы водостойкая марки 93 или 8170 с твердостью по Шору 60—70 единиц или маслостойкая марки 3466 с твердостью 75—85 единиц. При большем давлении рекомендуется применять более жесткие резины. При небольших давлениях твердость резины может быть уменьшена до 40—50 единиц.

Малонапорные винтовые насосы для отбора воды из скважин были разработаны в ОКБ по бесштанговым насосам. Эти насосы имеют погружной электродвигатель. В результате анализа геометрии и кинематики рабочих органов сложная в геометрических формах система замкнутых полостей насоса и его рабочий процесс представлены Д. Ф. Балденко простой моделью плоского движения волны гармонического колебания гибкого стержня бесконечной длины между двумя граничными прямыми. Малонапорные насосы 1ВВ-1,6/16 были выпущены Зарайским механическим заводом и показали хорошую работоспособность в скважинах водоснабжения сельскохозяйственных организаций. Насос 1ВВ-1,6/16 имел подачу 1,6 м3/ч и напор 160 м.

Одновинтовые насосы для подъема жидкости из нефтяных скважин разрабатываются в ОКБ по бесштанговым насосам. Одновинтовые насосы для добычи нефти значительно сложнее насосов, рассмотренных выше, Это объясняется тяжелыми условиями их эксплуатации, большими напорами (600 м и более), содержанием газа и механических примесей в откачиваемой жидкости, повышенной температурой и т. д. Несмотря на это он представляет один из наиболее интересных объемных насосов с электроприводом для добычи нефти. Он имеет преимущества объемных насосов — относительно высокую эффективность при малых подачах жидкости, уменьшенное перемешивание жидкости по сравнению с центробежным насосом, наименьшее число движущихся деталей и отличается простотой изготовления рабочих органов насоса. Его основные недостатки — вращение вала по окружности с радиусом, равным эксцентриситету (см. рисунок 10.66), приводит к необходимости введения в конструкцию сложных и ненадежных муфт и отражается на работе уплотнения вала у электродвигателя; изменение размеров резины обоймы в процессе работы насоса, что приводит к изменению зазора или натяга у вала; пригорание резины при значительном содержании газа в откачиваемой жидкости.

Винтовой насос подвешивается в скважине на насосно-компрессорных трубах вместе с протектором, электродвигателем и токоподводящим кабелем. Все элементы электропривода у одновинтового насоса такие же, как и у глубинного центробежного насоса.

Одновинтовые насосы для добычи нефти разрабатывали на подачи 40, 80, 130, 160 и 200 м3/сут жидкости (2—8 м3/ч) и напоры 600—1400 м. К. п. д. насосов находился в пределах 0,4—0,7. При этом увеличение вязкости перекачиваемой жидкости не уменьшает к. п. д. насоса так, как это имеет место у центробежных насосов. Насосы работают от двигателей, имеющих 2800—3000 оборотов вала в минуту. В настоящее время исследуется работа насоса при меньших числах оборотов и определяется наиболее выгодное их гасло в зависимости от вибрации, долговечности и эффективности аасосного погружного агрегата.

Применение опытных винтовых насосов в различных нефтедобывающих районах показало, что при содержании большого количества песка и воды в откачиваемой жидкости использование имеющихся конструкций насосов не эффективно. В восточных нефтедобывающих районах насосы показали лучшие результаты, но и для этих условий требуется дальнейшее их усовершенствование. В ряде скважин насосы работали длительное время. В скважине НГДУ Туймазанефть, вскрывающей пласты угленосной свиты, в 1964—1965 гг. насос ЭВН5-40-600 проработал 16 месяцев, насос ЭВН5-80-1000 проработал 206 суток.

В тяжелых условиях девонских скважин Мухановского месторождения НГДУ Первомайнефтьв 1967—1968 гг. отдельные установки ЭВН5-40-1000 и ЭВН5-80-1000 работали до 92 сут без ремонта и до 102 сут.

Подбор узлов установки винтового насоса по характеристике скважины и откачиваемой жидкости производится в том же порядке, как и узлы глубинного центробежного насоса с электроприводом. Содержание большого количества свободного газа в откачиваемой жидкости здесь уменьшает срок службы насоса, поэтому столь же важно правильно выбрать достаточную глубину погружения насоса под уровень жидкости в скважине. Для обеспечения большей надежности в работе насоса -5 желательно иметь такое же погружение, как и у центробежного насоса.

Подача насоса в м3/сут определяется следующей формулой:

Q=5760∙e∙D∙T∙n∙η0,

где е – эксцентриситет винта; D –диаметр сечения винта; Т – шаг обоймы; п – число оборотов в минуту; η0 – объемный к. п. д. насоса.

Все размеры насоса принимаются в метрах. Объемный коэффициент полезного действия принимается в пределах 0,7–0,9. Эта величина зависит от посадки винта в обойме (с натягом или зазором), характеристики резины и развиваемого насосом напора.

Мощность привода определяется по известной формуле (см. глубинные центробежные насосы). К. п. д. при этом равен

η = η0 ηм ηг ,

где ηм, ηг — механический и гидравлический к. п. д. насоса. И та и другая величина принимается по номинальному режиму работы насоса.

Они существенно снижаются при уменьшении напора насоса и незначительно возрастают при его увеличении против номинального значения. Механический кпд можно принимать в пределах 0,75-0,85, а гидравлический - 0,6 - 0,7.

Исследовательские работы по винтовым насосам и доработка конструкции позволили существенно повысить их работоспособность.

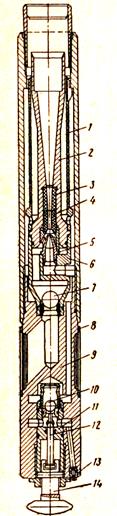

Рисунок 10.67 – Схема винтового глубинного насоса

Изменилась компоновка рабочих органов насоса, позволившая уменьшить осевые усилия, действующие на опоры насоса, применены резины с лучшими свойствами, более надежные муфты. В результате улучшилась работоспособность насоса.

На рисунке 10.67 показан общий вид винтового насоса. Он имеет два рабочих винта 4 и 7 и две обоймы 3 и 6. Прием жидкости из скважины ведется через две фильтровых сетки 2. Нагнетаемая жидкость поступает в полость между винтами и за обоймой 3 проходит к предохранительному клапану 1 и далее в насосно-компрессорные трубы. Привод насоса идет от двигателя через протектор 10, пусковую муфту 9 и вал 8. Шарнирные муфты 5 позволяют осям винтов вращаться по окружности с радиусом, равным эксцентриситету. Осевые усилия от двух винтов растягивают муфту, расположенную между ними, и взаимно компенсируются.

Заключение

Объемный способ добычи нефти имеет некоторые преимущества перед УЭЦН (добыча нефти с высоким содержанием песка, малодебитные скважины и т.д.), что в настоящее время делает его незаменимым при эксплуатации. Расположение дорогостоящего электрического двигателя на поверхности делает возможным удешевление насосного агрегата, регулирование частоты вращения ротора насоса в зависимости от изменившихся условий добычи.

Список использованных источников

1. Молчанов Г.В., Молчанов А.Г. Машины и оборудование для добычи нефти и газа. Учебник для вузов. – М.: Недра, 1984. – 464 с.

2. Казак А.С., Росин И.И., Чичеров Л.Г. Погружные бесштанговые насосы для добычи нефти. – М.: Недра, 1973. – 232 с.

Лекция 10.12

Введение

Струйные насосы относятся к бесштанговым способам добычи, нашли широкое применение на шельфовых месторождениях. Простота конструкции, отсутствие подвижных частей, групповые схемы размещения прочно закрепили место в добывном оборудовании струйные насосы.

Основная часть

Струйный насос имеет два основных элемента: сопло и диффузор, состоящий иногда из нескольких деталей (см. рисунок 10.68 и описание насоса).

К соплу подается рабочая жидкость под большим давлением. Она выходит из сопла в камеру смешения со значительной кинетической энергией. Откачиваемая жидкость поступает в ту же камеру и увлекается струей рабочей жидкости в горловину диффузора. В смесительной камере и начале горловины диффузора потоки жидкости смешиваются, и кинетическая энергия рабочей жидкости частично передается откачиваемой. Далее в диффузоре кинетическая энергия преобразуется в потенциальную, и смесь выходит из насоса с определенным давлением. Все эти процессы сопровождаются большой потерей энергии и поэтому к. п. д. насоса не велик.

Такие насосы широко и давно используются в промышленности и сельском хозяйстве, в частности, для отбора воды из неглубоких колодцев, скважин, котлованов и для других подобных нужд.

Эти насосы не имеют движущихся и трущихся частей, поэтому при небольших напорах они достаточно долговечны, даже при содержании в откачиваемой жидкости механических примесей, песка.

В тридцатых годах в Германии была опробована установка для отбора жидкости из глубоких скважин. Для этого использовались несколько, последовательно работающих, относительно малонапорных струйных насосов. Позднее гидравлическая лаборатория Кали-

форнийского университета исследовала высоконапорные струйные аппараты с давлением до 62 кгс/см2.

В 1946 г. ВНИИнефть запроектировал струйный насос для отбора жидкости из скважин. В конце 1940-х годов в Гипронефтемаше была разработана конструкция высоконапорного струйного насоса и начато исследование его рабочего процесса с давлением рабочей жидкости у сопла от 20 до 90 кгс/см2. В тот же период времени автором были предложены конструкции глубинных струйных насосов для отбора жидкости из скважин, которые позволяли опускать и поднимать насос без подъема труб, используя энергию рабочей жидкости, подаваемой с поверхности. Этот способ спуско-подъема погружного агрегата описан в разделе глубинных поршневых насосов с гидроприводом.

На промысле объединения Казахстаннефть струйный насос с такой конструкцией испытывался для подъема жидкости из неглубокой (около 200 м) нефтяной скважины со значительным содержанием песка в откачиваемой жидкости. Испытания показали принципиальную работоспособность струйной установки, возможность спуска и подъема глубинного насоса рабочей жидкостью. Однако энергетические показатели установки были низкие. К тому же и стойкость сопла и диффузора была недостаточна. Поэтому указанные выше исследования струйного насоса были продолжены с целью получения большей его эффективности и стойкости против износа.

Для увеличения эффективности струйного насоса необходимо было создать возможно лучшие условия смешения потоков, т. е. установить такие диаметр и длину камеры смешения (горловины), расстояние сопла до горловины, конфигурацию диффузора, которые наиболее соответствовали бы поставленной задаче.

При стендовых испытаниях определили коэффициент инжекции, соотношение давления, создаваемого струйным насосом, давление поверхностного насоса и коэффициент полезного действия. Затем находили наиболее выгодные проверяемые размеры.

Характерной особенностью струйного насоса является то, что при определении к. п. д. установки в затрачиваемую работу не включается полное давление рабочей жидкости перед рабочим органом насоса, т. е. учитывается только та часть давления у сопла, которая создается поверхностным насосом, на который и расходуется энергия, а не полное давление, складывающееся из этого давления и давления, создаваемого столбом рабочей жидкости в скважине в трубопроводе, подводящем жидкость к соплу. В то же время давление на выкиде насоса принимается полное, с учетом столба -поднимаемой жидкости.

Таким образом, погружной насос при .определенных подаче и напоре требует для своего привода меньше энергии, чем поверхностный насос с теми же параметрами.

Для первых исследований были взяты рабочие органы струйного насоса, рассчитанные по методике Всесоюзного теплотехнического института.

При давлении у сопла 20 кгс/см2 результаты опытные и расчетные были близки (в скобках приведены опытные данные).

Коэффициент инжекции и ................... 0,24 (0,232)

Отношение давлений кл ………………….1 (1)

К. п. д. насоса η, %............................. 0,24 (0,232)

При этом оптимальные размеры рабочих органов были следующие в мм:

Диаметр сопла..................................................... 6

Диаметр горловины . . .......... ....:……………. 8,5

Длина горловины....................................... ….. 34

Расстояние от сопла до горловины.................. 15

При давлении 40 кгс/см2 опытные и расчетные данные отличались значительно при подпоре, равном нулю:

Коэффициент инжекции и ................... 0,6 (0,385)

Отношение давлений кл ………………….. 0,49 (0,476)

К. п. д. насоса ц, %.................................. 29,6 (18,3)

Как видно, основное снижение характеристики произошло из-за уменьшения коэффициента инжекции. С целью определения возможности интенсификации смешения откачиваемой жидкости с рабочей жидкостью были проведены опыты с повышенным давлением на приеме струйного насоса, а в последующие годы с соплами, имеющими различную конфигурацию отверстия (с увеличенной поверхностью струи рабочей жидкости).

Последние опыты были проведены с соплами, имеющими треугольные, прямоугольные и другие отверстия при равных площадях проходных сечений. Изменение периметра отверстий доходило до 128,5%. Площадь выходного отверстия сопла была равна 18,84 мм2. С увеличением периметра сечения струи без изменения площади его сечения инжекция увеличивалась, а давление на выходе у насоса снижалось. В результате испытаний было подтверждено, что оптимальным выходным сечением сопла является круглое.

Увеличение подпора на приеме струйного насоса повышало его эффективность. Основное повышение параметров было при росте подпора до 8% от напора, создаваемого струйным насосом.

Полученные данные позволили перейти к определению оптимальных величин исследуемых элементов струйного насоса. Было выявлено, что у высоконапорных струйных насосов длина цилиндрической части горловины диффузора должна быть в пределах 7—9 ее диаметров. Отношение площадей сечения отверстия сопла и горловины диффузора, расстояние от сопла до горловины, угол раскрытия диффузора, как показали исследования насосов с напором рабочей жидкости до 90 кгс/см2, находятся в пределах, близких от оптимальных их значений для низконапорных насосов. При увеличении напоров рабочей жидкости до 270 кгс/см2 соотношения площадей сопла и горловины увеличиваются и выходят за пределы этих оптимальных соотношений. Они увеличиваются примерно с 0,30 до 0,55. В результате дальнейших исследований были получены параметры работы струйного насоса, приведенные в таблице.

Таблица

| Давление рабочей жидкости у сопла, Кгс/см2 | Оптимальная величина подпора инжектируемой жидкости, в % от давления рабочей жидкости у сопла | Оптимальное расстояние сопла от камеры смешения, мм | Коэффициент инжекции | Отношение давлений (струйного и поверхностного насосов) | КПД, % |

| 7,5 | 3,5 | 0,639 | 0,498 | 31,8 | |

| 7,5 | 1,6 | 0,563 | 0,546 | 30,8 | |

| 7,5 | 5,5 | 0,555 | 0,562 | 31,2 |

Исследования, проведенные с дальнейшим повышением давления, и отработка рабочих органов насоса показали, что можно достигнуть эффективности в пределах 30 — 32%.

Дальнейший анализ параметров работы глубинного струйного насоса и потерь, ожидаемых во всей установке (включая трубопроводы и поверхностный насос), показал, что для добычи нефти эта установка недостаточно эффективна. В то же время простота, относительная долговечность и надежность струйного насоса делают возможным применение этого типа насоса в осложненных условиях при отборе жидкости из скважин.

В 1950-х годах повышение эффективности насоса до 30—32% и возможность отбора жидкости с песком позволили рекомендовать насос для следующих эксплуатационных работ: а) очистки песчаных пробок без создания давления на пласт; б) освоения песчаных скважин, оконченных бурением или вышедших из капитального ремонта; в) дренирования неглубоких песчаных нагнетательных скважин, выносящих при этом большое количество песка.

Учитывая большие осложнения из-за образования песчаных пробок и неэффективность обычных промывок в скважинах с низким пластовым давлением автором совместно с А . А. Богдановым и 3. С. Помазковой был рекомендован струйный насос для очистки песчаных пробок мощностью 15—20 м в скважинах, глубиной 400— 800 м. В Азнефти ежегодно производилось более 44 тыс. подземных ремонтов скважин с целью очистки их от песчаных пробок. На эти работы тратилось около 6,5 млн. руб.

Для очистки скважин от песчаных пробок был разработан глубинный аппарат (рисунок 10.68). Он состоит из сопла 5 и диффузоров 5, 3, 4,

|

Рисунок 10.68 – Глубинный струйный аппарат

включающих износостойкую горловину 4, и начало раструба диффузора 3. Последние две детали выполняются из износоустойчивой стали с высокой твердостью или из керамики, поскольку в этой части насоса жидкость с песком идет с большой скоростью (порядка 80—120 м/сек).

Глубинный аппарат спускается в скважину на специальных сдвоенных (концентричных) трубах. Внешний ряд труб соединяется с насосом и между собой резьбой. Внутренний ряд имеет уплотнение — резиновое кольцо, входящее в посадочное место нижней детали (место соединения показано на рис. 54). По кольцевому пространству труб к глубинному насосу подается рабочая жидкость. Она проходит фильтр 2 и по каналам детали 6 подходит к соплу 5. Жидкость, откачиваемая из скважины, проходит через фильтр 8 и обратный клапан 7 к смесительной камере, находящейся между соплом 5 и горловиной диффузора 4. При спуске аппарата до песчаной пробки он упирается в нее пятой 14. Если пробка не плотная, аппаратпогружается в нее и начинает отбирать песчаную пульпу, поднимая ее на поверхность. Если пробка плотная, то при спуске аппарата пята поднимает шток 12 и шар клапана 10. Тогда рабочая жидкость проходит по каналам деталей 9 и 11 к трем соплам 13. Жидкость, выходя из них, с большой скоростью размывает плотную песчаную пробку. Во время размыва пробки при снижении подачи струйного насоса или кратковременном прекращении отбора жидкости из скважины клапан 7 предотвращает уход рабочей жидкости через сопло в скважину или жидкости из труб через диффузор.

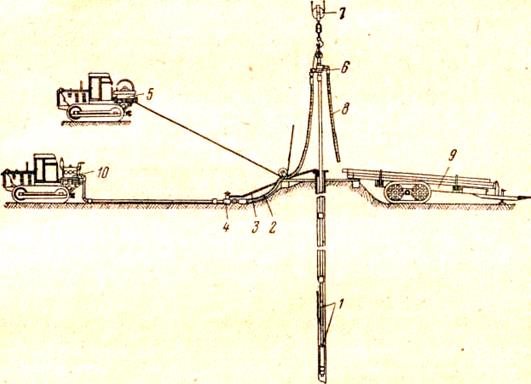

При чистке скважины от песчаной пробки (рисунок 10.69) струйный аппарат и сдвоенные трубы 1 подвешивают на крюке 7 в скважине. При помощи специального вертлюга 6 к трубам подводится рабочая жидкость и отводится откачиваемая пульпа. Промывочный агрегат 10 подает рабочую жидкость по трубам, а затем по шлангу высокого давления 2 \к вертлюгу. На этом трубопроводе смонтирован перепускной кран 4 для регулировки режима работы струйного насоса. Отводимая часть рабочей жидкости по шлангу 3 подается в скважину или в какую-либо емкость. По мере чистки пробки и спуска труб подъемником 5 их наращивают, используя сдвоенные трубы, подвезенные на лафете 9.

Техническая характеристика установки для очистки скважин следующая:

Наружный диаметр струйного аппарата, мм ... ………………………….90

Наружный диаметр сдвоенных труб, мм ……………………………….. 63

Наибольшая глубина спуска насоса, м. …………………………………1000

Расход рабочей жидкости, л/сек........... ………………………….. 1,6—1,85

Давление рабочей жидкости (у поверхностного насоса), кгс/см2 80—170

Рабочая жидкость.................................. …………………….техническая вода

1 — сдвоенные трубы; 2 — шланг высокого давления; 3,4 — перепуск для регулировки режима работы насоса; 5 — подъемник; в — вертлюг; 7 — крюк; 8 — выкидной шланг; 9 — лафет для сдвоенных труб; 10 — промывочный агрегат.

Рисунок 10.69 - Оборудование скважины для очистки ее от песчаной пробки.

Время промывки 1 м песчаной пробки в мин. указано в таблице.

Таблица

| Глубина спуска насоса, м | Диаметр обсадной колонны, мм | ||||

| До 400 400—600 600—800 | 3,6 4,2 | 3,6 4,2 4,8 | 5,4 5,8 6,2 | 7,5 8,0 8,5 | 10,2 11,0 |

Экономический эффект, получаемый при очистке скважин от песчаных пробок струйным аппаратом, обусловлен его преимуществами перед чисткой скважин промывкой или желонкой.

Широко применяемые в практике способы очистки скважин от песка промывкой и очистка желонкой имеют следующие особенности: при первом создается давление промывочной жидкости на пласт, • а второй требует подъема желонки на поверхность после каждого захвата сравнительно небольшой части песчаной пробки.

Таким образом, при промывке значительная доля подаваемой в скважину жидкости (обычно употребляется вода) заходит в пласт. Вследствие этого глубинный насос первое время (иногда 2—3 дня) практически не подает нефть, откачивает воду и при этом из пласта в скважину возвращается песок, не поднятый при промывке. Тамг где пласт не поглощает промывочную воду, выгодней использовать обычную промывку скважины.

При очистке желонкой тратится много времени на ее спуск и подъем.

Очистка скважин от песка с помощью струйного насоса происходит в отличие от промывки без обводнения пласта и с повышенной (в 2—3 раза) производительностью труда по сравнению с очисткой желонкой. Этому сопутствует и увеличение межремонтного периода эксплуатации скважин.

В связи с этими особенностями струйного аппарата его рекомендуют применять в основном в скважинах, где не используется промывка, а чистка производится желонкой при значительной мощности пробки. Последнее обусловливается тем, что 70% времени ремонта скважины при использовании струйного насоса затрачивается на спуско-подъемные работы, а непосредственная чистка 1 пробки производится в 10 раз быстрее, чем чистка желонкой.

В объединении Азнефть в год обычно производилось около 1000 чисток пробок струйным аппаратом. В 1960 г. было удалено из скважин 16,5 тыс. м песчаной пробки. Экономия составила около 50 тыс. руб.

Основными недостатками струйных аппаратом, которые выявились в процессе их эксплуатации, являются: недостаточное давление, развиваемое поверхностным промывочным агрегатом, подающим рабочую жидкость; недостаточная прочность шланга высокого давления; трудоемкость операций со сдвоенными трубами и недостаточная надежность их уплотняющих элементов.

Все эти недостатки не являются принципиальными. При переходе на сдвоенные трубы меньшего диаметра, при применении современных промывочных агрегатов и усовершенствовании остальных узлов установки она может быть эффективно использована.

Лекция 11.1

Подземным ремонтом скважины называется комплекс работ, связанных с предупреждением и ликвидацией неполадок с подземным оборудованием и стволом скважины.

При ремонтных работах скважины не дают продукции. В связи с этим простои скважин учитываются коэффициентом эксплуатации Кэ,т.е. отношением времени фактической работы скважин к их общему календарному времени за месяц, квартал, год. Коэффициент эксплуатации в среднем составляет 0,94-0,98.

Подземный ремонт скважин условно можно разделить на текущий и капитальный. Текущий ремонт подразделяют на планово-предупредительный (или профилактический) и восстановительный.

Планово-предупредительный ремонт скважин - это ремонт с целью предупреждения отклонений от заданных технологических режимов эксплуатации скважин, вызванных возможными неполадками в работе как подземного оборудования, так и самих скважин. Планово-предупредительный ремонт планируется заблаговременно и проводится в соответствии с графиками ремонта.

Восстановительный ремонт скважин - это ремонт, вызванный непредвиденным резким ухудшением технологического режима эксплуатации скважин или их остановкой из-за отказа насоса, обрыва штанговой колонны и т.п.

Межремонтный период работы скважин - это продолжительность фактической эксплуатации скважины от предыдущего ремонта до последующего. Эта продолжительность определяется путем деления числа скважино-дней, отработанных в течении определенного периода (квартала, полугодия), на число подземных ремонтов, проведенных за тот же период в данной скважине.

Основными путями повышения Кэ (это равнозначно добыче нефти) являются: сокращение сроков подземного ремонта скважин; максимальное увеличение межремонтного периода работы скважин.

Рассмотрим более подробно виды подземных ремонтов.

Текущим ремонтом скважин (ТРС) называется комплекс работ, направленных на восстановление работоспособности скважинного и устьевого оборудования, и работ по изменению режима эксплуатации скважины, а также по очистке скважинного оборудования, стенок скважины и забоя от различных отложений (парафина, гидратных пробок, солей, продуктов коррозии). В соответствии с Правилами ремонтных работ в скважинах, введенными в действие с 01.11.1997, к текущему ремонту относятся следующие работы (см. таблицу )

Таблица .1 – Разновидности текущего ремонта скважин

| Шифр | Вид работ по текущему ремонту скважин | Технико-технологические требования к сдаче |

| ТР 1 Оснащение скважин скважинным оборудованием при вводе в эксплуатацию (из бурения, освоения, бездействия, консервации) | ||

| ТР1-1 ТР1-2 ТР1-3 ТР1-4 | Ввод фонтанных скважин Ввод газлифтных скважин Ввод скважин, оборудрванных ШГН Ввод скважин, оборудованных ЭЦН | Выполнение запланированного объема работ Выполнение запланированного объема работ Выполнение запланированного объема работ Выполнение запланированного объема работ |

| ТР 2 Перевод скважин на другой способ эксплуатации | ||

| ТР2-1 ТР2-2 ТР2-3 ТР2-4 ТР2-5 ТР2-6 ТР2-7 ТР2-8 ТР2-9 ТР2-10 | Фонтанный - газлифт Фонтанный - ШГН Фонтанный - ЭЦН Газлифт - ШГН Газлифт - ЭЦН ШГН – ЭЦН ЭЦН – ШГН ШГН – ОРЭ ЭЦН – ОРЭ Прочие виды перевода | Выполнение запланированного объема работ Нормальная работа насоса по динамограмме или подаче Нормальная подача и напор Нормальная работа насоса по динамограмме или подаче Нормальная подача и напор Нормальная подача и напор Нормальная подача и напор Выполнение запланированного объема работ. Нормальная подача и напор То же То же |

| ТР 3 Оптимизация режима эксплуатации | ||

| ТР3-1 ТР3-2 | Изменение глубины подвески, смена типоразмера ШГН Изменение глубины подвески, изменение типоразмера ЭЦН | Достижение цели ремонта Достижение цели ремонта |

| ТР 4 Ремонт скважин оборудованных ШГН | ||

| ТР4-1 ТР4-2 ТР4-3 ТР4-4 ТР4-5 ТР4-6 | Ревизия и смена насоса Устранение обрыва штанг Замена полированного штока Замена, опрессовка и устранение негерметичности НКТ Очистка и пропарка НКТ Ревизия, смена устьевого оборудования | Нормальная работа насоса по динамограмме Устранение дефекта. Нормальная работа насоса Устранение дефекта. Нормальная работа насоса Достижение цели ремонта. Нормальная подача насоса Достижение цели ремонта. Нормальная подача насоса Достижение цели ремонта. Нормальная подача насоса |

| ТР 5 Ремонт скважин, оборудованных ЭЦН | ||

| ТР5-1 ТР5-2 ТР5-3 ТР5-4 ТР5-5 ТР5-6 | Ревизия и смена насоса Смена электродвигателя Устранение повреждения кабеля Ревизия, смена, устранение негерметичности НКТ Очистка и пропарка НКТ Ревизия, смена устьевого оборудования | Нормальная подача и напор Нормальная подача и напор Устранение дефекта. Нормальная работа насоса Выполнение запланированного объема работ. Нормальная подача насоса Достижение цели ремонта Достижение цели ремонта |

| ТР 6 Ремонт фонтанных скважин | ||

| ТР6-1 ТР6-2 ТР6-3 | Ревизия, смена, опрессовка и устранение негерметичности НКТ Очистка и пропарка НКТ Смена, ревизия устьевого оборудования | Выполнение запланированного объема работ. Нормальная подача насоса То же То же |

| ТР 7 Ремонт газлифтных скважин | ||

| ТР7-1 ТР7-2 ТР7-3 ТР7-4 | Ревизия, смена, опрессовка и устранение негерметичности НКТ Очистка и пропарка НКТ Ревизия, замена, очистка газлифтных клапанов Ревизия, смена устьвого оборудования | Выполнение запланированного объема работ. Нормальная подача насоса То же То же То же |

| ТР 8 | Ревизия и смена оборудования артезианских и поглащающих скважин | Выполнение запланированного объема работ |

| ТР 9 Очистка, промывка забоя | ||

| ТР9-1 ТР9-2 | Промывка горячей нефтью (водой) с добавлением ПАВ Обработка забоя химреагентами (ТГХВ, СКО, ГКО и т.д.) | Достижение цели ремонта Достижение цели ремонта |

| ТР 10 | Опытные работы по испытанию новых видов подземного оборудования | Выполнение запланированного объема работ |

| ТР 11 | Прочие виды работ | Выполнение запланированного объема работ |

Вышеприведенные работы выполняются бригадой текущего ремонта скважин, однако в промысловой практике их чаще называют бригадами подземного ремонта скважин, что не совсем правильно, так как подземный ремонт скважины включает в себя как текущий, так и капитальный ремонт, т.е. это понятие шире. Бригадами текущего ремонта скважин могут выполняться работы по устранению некоторых аварий (например, извлечение НКТ), не занимающих много времени.

Дата добавления: 2016-02-09; просмотров: 1647;