Технологический раздел

Объём данного раздела в пояснительной записке составляет 10-20 страниц формата А4

Объём графической части – 1-2 листа формата А1:

1 лист – маршрутный технологический процесс операций;

2 лист – наладка на операцию.

Пример: Технология правки ободьев штампованных стальных колёс на специальном стенде

Стенд выполнен в виде стола, на котором смонтирован суппорт и редуктор червячный. На выходном валу редуктора установлен фланец, к которому крепится диск. Внутри стола установлен электродвигатель, соединенный с редуктором клиноременной передачей.

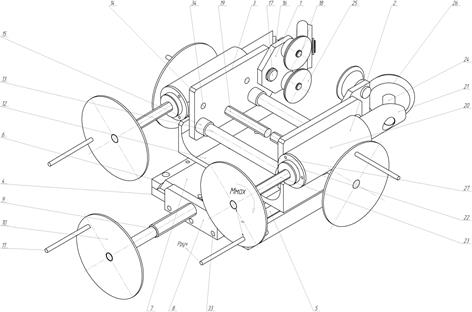

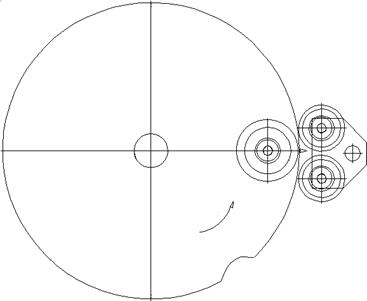

Рисунок 6.1 – Общий вид суппорта

Основным исполнительным механизмом стенда для реставрации ободьев автомобильных колес является правильный суппорт. Отдельные элементы суппорта, а именно правильные ролики 25, 26, могут независимо перемещаться по всем трем координатам.

Поперечное перемещение правильного суппорта в направлении исправляемого диска колеса, осуществляется за счет, перемещения ползуна 7 в направляющих 5 и 6 с помощью ходового винта 9 с резьбой М20 Х 1,5. Направляющая 5 и 6 совместно с ползуном 7 образует соединение типа «ласточкин хвост». Такой тип соединения широко используется в направляющих металлообрабатывающих станков. Он обеспечивает высокую жесткость и виброустойчивость, но обладает небольшим недостатком, а именно необходимость компенсирующего элемента, для обеспечения регламентируемого зазора между направляющими и ползуном.

В предлагаемой конструкции компенсация осуществляется за счет регулировки направляющей 6, которая может сдвигаться относительно основания 4.

Верхняя часть суппорта выполнена виде П-образного профиля, в качестве которого использован швеллер-24. Поперечные направляющие 13 выполнены виде двух круглых скалок, по которым с помощью винтов 19 могут перемещаться каретки 3. Направляющие виде скалок более технологичны в изготовлении, что упрощает и удишивляет конструкцию. На каретке 3 размещена качалка 1 и пиноль 2 с правильными роликами 25 и 26 в отличии от стенда фирмы «Сивик», на предлагаемом стенде ролики 25 закреплены на качалке 1 и являются самоустанавливающимися, что является существенным улучшением конструкции. Пиноль 2, выполнена аналогично пиноли задней бабки токарного станка, на которой закреплены правильные ролики 26. Рабочее перемещение правильного ролика 26 осуществляется с помощью винта 23 М16 Х 1,5. Таким образом максимальное осевое усилие развиваемое на маховике можно определить по формуле:

, (6.1)

, (6.1)

где Мmax – максимальный момент на маховике

, (6.2)

, (6.2)

Рруч = 15 кгс – максимальное усилие при ручном приводе.

dвинта = 16 – диаметр винта

, (6.3)

, (6.3)

φ = arctg Fтр

Fтр – сила трения

Fтр = 0,2, следовательно

φ = arctg 0,2 = 11,3

Н

Н

кгс

кгс

Таким образом максимальное осевое усилие развиваемое на маховике составило 563 кгс.

Правильный ролик 26 расположен под углом 450 к оси пиноли. Это сделано из тех соображений, что при правке обода диска с внешней стороны в силу конструкции, максимальный диаметр ролика, при расположении его оси перпендикулярно оси пиноли, составляет всего 55 мм, что не позволяет располагать его в корпусе подшипника. Кроме того увеличение диаметра ролика снижает усилие правки. Поэтому он расположен под углом α = 450 к оси колеса.

Чтобы определить осевое усилие для правки обода колеса на правильном ролике 26 используем формулу для определения усилия при ротационном выдавливании:

Pос = 0,5 · σT · SV · S0 · cos α; (6.4)

где σT – предел текучести (кГ/см2) σT = 75 кГ/см2

SV - подача (мм/об), принимаем SV = 0,2…1 мм при толщине заготовки 2 мм

S0 – толщина обода диска (мм) S0 = 2 мм

Pос = 0,5 · 37 · 0,3 · 2 · cos 450 = 16 кгс

Осевое усилие, которое будет развиваться на маховике при правке обода колеса составит 0,4 кгс

Рисунок 9.2 - Схема раскатки обода колеса

Таким образом осевое усилие для правки обода колеса на правильном ролике 26 составило 16 кгс, а максимальное осевое усилие развиваемое на маховике составляет 563 кгс.

Правильные ролики выполнены из низко углеродистой стали 40Х, термообработанной до твердости HRCэ = 45 – 50.

Направляющая скалки изготавливаются из стали 20Х с последующей цементацией и закалки до твердости HRCэ = 60 – 62.

Ходовые винты выполнены из стали 40Х с термоулучшением до твердости HRCэ = 37 – 43.

Оси 17, 18, 24 изготовлены из стали 40Х с термоулучшением HRCэ = 37 – 43.

Дата добавления: 2016-02-04; просмотров: 955;