Обзор конструкций и область применения шпиндельных узлов на опорах с газовой смазкой и на магнитных опорах.

Газостатические опоры

Применение подшипников с газовой смазкой в шпиндельных узлах (ШУ) в первую очередь обусловлено минимальными потерями на трение, что определено малой вязкостью газов. Это позволяет достичь высокой частоты вращения и показателя Dn=5 . 106 мм . мин-1. Опоры имеют потенциально высокую долговечность и не загрязняют окружающую среду.

Конструкции. Конструкцию подшипника выбирают исходя из функционального назначения ШУ и совокупности следящих функциональных и конструкционных признаков опор: по типу движения (вращательные, линейные, подвесы), по форме поверхности (цилиндры, плоскости, конусы, комбинированные), по функциональному назначению (радиальные, осевые, уплотнения), по принципу действия (газостатические, газодинамические, гибридные), по характеру поверхности втулки (жесткие, податливые), по типу элемента, создающего давление в зазоре (для жестких втулок газостатических подшипников: дроссели, простые и кольцевые диафрагмы, пористые вставки, щели и др.; для жестких втулок газодинамических подшипников: карманы Релея, одно и многоклиновые башмаки, спиральные канавки; для податливых втулок: лепестковые, ленточные, сегментные, керамические). Первые три признака формируют тип и геометрию проектируемого подшипника, три последние — конструкцию подшипника и метод расчета его параметров, не подлежащих унификации. Поэтому при проектировании ШУ с опорами на газовой смазке в каждом конкретном случае необходим расчет.

Чаще других в ШУ применяют газостатические подшипники, которые при наличии системы принудительной подачи сжатого воздуха называются аэростатическими. Конструкции наиболее часто используемых в ШУ аэростатических подшипников показаны на рис.35.

Магнитные опоры

В высокоскоростных ШУ с показателем Dn до 3 . 106 мм . мин-1и при N/D до 0,5 кВт/мм целесообразно применять магнитные опоры. Это связано с практическим отсутствием потерь на трение между вращающимся валом и неподвижной втулкой, высокой экологической чистотой опор и с использованием только одного вида энергии — электроэнергии.

Принцип действия шпинделя, установленного в электромагнитных опорах, показан на конкретном примере (рис. 36). Высокоскоростной шпиндель фирмы S2M, установленный на фрезерном станке фирмы Forest-Line (Франция) имеет частоту вращения до 30000 мин-1 и мощность 20 кВт. Шпиндель представляет собой ротор 1, вращающийся внутри статора 2 в двух радиальных электромагнитных опорах 3 и 4 и осевой опоре 5. Для обеспечения безопасной работы при радиальных нагрузках, превышающих допустимые, или при отсутствии напряжения на электромагнитных опорах предусмотрены опоры-ловители 6 и 7, на которые ложится ротор. Для сохранения положения оси ротора постоянным при различных радиальных и осевых нагрузках отклонения ротора от центрального положения измеряют датчиками (радиальными 8 и 9 и осевыми 10—12). Сигналы рассогласования преобразуются управляющей ЭВМ в ток возбуждения в обмотках, чем регулируется магнитодвижущая сила, которая и возвращает ротор в исходное положение. В этом ШУ применено принудительное охлаждение статора.

Конструкции. Выбор типа магнитной опоры зависит от условий эксплуатации ШУ и его конструкционных особенностей. По принципу создания магнитного поля опоры можно разделить на опоры с постоянным магнитным полем, электромагнитные с авторегулированием (с регулируемым магнитным полем), индукционные электромагнитные, кондукционные электромагнитные, диамагнитные, сверхпроводящие и электростатические.

Различные конструкции магнитных опор показаны на рис.37. Наибольшее распространение в ШУ станков получили электромагнитные опоры с внешней автоматической стабилизацией. По типу воспринимаемой нагрузки опоры делят на радиальные (рис. 37, а, б), радиально-упорные (рис. 37, в), упорные (рис. 37, г, д), по форме опорной поверхности на цилиндрические (рис. 37, а, б), конические (рис. 37, в), кольцевые (рис. 37, г, д), а также по числу пар полюсов.

В радиальной электромагнитной опоре (рис. 37,6) с цилиндрической опорной поверхностью пары полюсов электромагнитов расположены в плоскости, перпендикулярной к оси вращения вала. Вал состоит из ферромагнитов 1 и шпинделя 4. Статор 3 неподвижен, охватывает вал, несет обмотки 5 электромагнитов и датчики 2 радиального положения.

Особенности конструкций. Первая из особенностей связана с тем, какой из элементов опоры, вал или корпус, вращается. Если вращается вал относительно неподвижного корпуса, несущего сердечник электромагнитов, опору называют прямой. Если вращается подвешенный корпус, а неподвижный вал несет сердечник электромагнитов, опору называют обращенной.

Вторая особенность состоит в том, что к обмоткам может быть подведен постоянный или переменный ток. Принцип выбора рода тока связан с применяемой системой управления.

Наличие системы управления и цепи обратной связи для электромагнитных опор является третьей особенностью и характеризуется параметром, контролируемым в процессе стабилизации, и управляющим сигналом. Чаще всего в электромагнитных опорах реализуют принцип управления по перемещению, но существуют системы управления, измеряющие другие параметры (скорость, силу тока и др., которые в основном используют аналоговый управляющий сигнал

Требования к корпусным деталям. Проектирование корпусных деталей. Особенности проектирования станин. Материалы корпусных деталей. Жесткость, виброустойчивость корпусных деталей. Основы расчета.

БАЗОВЫЕ ДЕТАЛИ И НАПРАВЛЯЮЩИЕ

НАЗНАЧЕНИЕ БАЗОВЫХ ДЕТАЛЕЙ И НАПРАВЛЯЮЩИХ

Базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент и обрабатываемую деталь, и обеспечивают точность их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образует несущую систему станка. К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т. п. (рис.38)

Базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент и обрабатываемую деталь, и обеспечивают точность их взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образует несущую систему станка. К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т. п. (рис.38)

По форме они условно могут быть разделены на три группы: брусья — детали, у которых один габаритный размер больше двух других; пластины, у которых один размер значительно меньше двух других; коробки — габаритные размеры одного порядка.

Направляющие обеспечивают правильность траектории движения заготовки и (или) инструмента и точность перестановки узлов. Во многих случаях направляющие выполняют как одно целое с базовыми деталями. Базовые детали и направляющие должны иметь:

первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

высокую жесткость, определяемую контактными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

высокие демпфирующие свойства, т. е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

долговечность, которая выражается в стабильности формы базовых деталей и способности направляющих сохранять первоначальную точность в течение заданного срока эксплуатации.

Кроме того, базовые детали должны иметь малые температурные деформации, из-за которых могут произойти относительные смещения между инструментом и заготовкой, а направляющие должны обладать малой величиной и постоянством сил трения, так как от этого зависит точность позиционирования узлов станка. Перечисленные основные требования, предъявляемые к базовым деталям и направляющим станков, могут быть удовлетворены при правильном выборе материала и конструктивными принципами, которые являются общими несмотря на многообразие форм.

Конструирование базовых деталей — это поиск компромиссного решения между противоречивыми требованиями: создание конструкций жестких, но имеющих малую массу; простых по конфигурации, но обеспечивающих высокую точность; дающих экономию металла, но учитывающих возможности литейной технологии при проектировании литых конструкций и возможности технологии сварных конструкций. Конструирование базовых деталей во многом опирается на богатый опыт, накопленный за долгие годы как в нашей стране, так и за рубежом.

КОНСТРУКТИВНЫЕ ФОРМЫ БАЗОВЫХ ДЕТАЛЕЙ

Станины бывают в зависимости от расположения оси станка горизонтальные и. вертикальные (стойки). Они несут на себе основные подвижные и неподвижные узлы станка. Форма поперечного сечения горизонтальных станин определяется требованиями жесткости, расположением направляющих, условиями удаления стружки и охлаждающей жидкости, размещением в станинах различных механизмов, агрегатов и резервуаров для масла и охлаждающей жидкости.

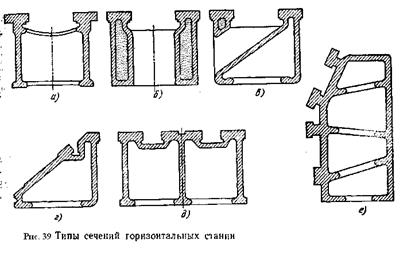

Основные типы сечений горизонтальных станин представлены на рис.39. Все сечения, кроме показанных на рис.39, д, применяют при необходимости отвода большого количества стружки и охлаждающей жидкости. Станины с двойными стенками (рис.39, б) в 1,3—1,4 раза жестче, чем станины с одинарными стенками (рис.39, а). Внутренние полости между стенками часто делают замкнутыми и оставляют в них стержневую смесь. Замкнутый профиль имеет гораздо большую жесткость (особенно на кручение), чем разомкнутый, а сыпучий материал во внутренней полости повышает демпфирующие свойства станины. Применяют также станины, у которых стружка отводится через окна в задней стенке (рис.39, в). Сечения станин с наклонной задней стенкой и расположением направляющих на разном уровне (рис.39, г) обладают высокой жесткостью и создают хорошие условия для отвода стружки, но в этом случае усложняется конструкция суппортов. Тяжелые станки (токарные, продольно-строгальные, продольно-фрезерные, расточные) имеют сечение станин, аналогичное сечению на рис.39, д. Приотсутствии защитных устройств стружка отводится через наклонные

люки в станине. Сечения типа на рис.39, е применяют в высокопроизводительных токарно-гидрокопировальных, многорезцовых станках и в станках с программным управлением.

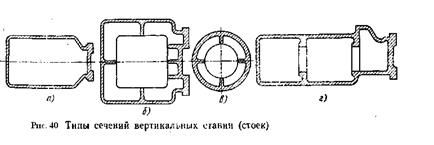

Форма сечений вертикальных станин (стоек) зависит от действующих на них сил. Стойки, испытывающие нагрузки в плоскости симметрии (например, вертикально-сверлильные станки), имеют профиль сечения, показанный на рис.40, а, г. Если же нагрузка пространственная (фрезерные, расточные и другие станки), то профиль сечения стоек делают близким к квадрату (рис.40, б), что обеспечивает повышенную жесткость на кручение. Стойки станков имеют круглое сечение (рис.40, в), если необходимо обеспечить поворот Узлов относительно оси стойки (радиально-сверлильные станки). Увеличения жесткости стоек добиваются с помощью поперечных и продольных ребер. Во избежание коробления стенок расстояние между ребрами должно быть не более 400 мм. У большинства станков момент сил, действующих на стойку у основания, больше, чем момент сил, действующих сверху, поэтому стойки выполняют расширяющимися книзу хотя бы в одной плоскости.

Плиты служат для повышения устойчивости станков с вертикальными станинами; их применяют в станках с неподвижной заготовкой (тяжелые расточные станки, радиально-сверлильные, консольно-фрезерные, вертикально-сверлильные и другие станки). Конструктивно плиты выполняют в виде пластины с системой стенок и ребер или двух пластин, скрепленных стенками и ребрами. Высота плит не должна быть меньше 1/10 длины плиты.

Коробчатые базовые детали (шпиндельные бабки, коробки передач, коробки подач, фартуки и т. п.) чаще имеют форму параллелепипеда, реже цилиндрическую форму (многошпиндельные токарные автоматы). Жесткость коробок увеличивают за счет увеличения жесткости стенок непосредственно в месте приложения нагрузки путем постановки бобышек и ребер, однако увеличение диаметра бобышек более 1,4—1,6 диаметра отверстия и высоты бобышки более 2,5— 3 толщины стенки большого эффекта не дает. Отверстия в стенках снижают жесткость коробок пропорционально соотношению площадей отверстия и стенки.

Базовые детали типа суппортов и салазок предназначены для перемещения заготовки или инструмента и имеют обычно две системы направляющих. Конструктивные формы суппортов и салазок определяются формой и расположением направляющих, конструкцией регулирующих элементов и механизма привода, требованиями к размерам по высоте. При конструировании салазок и суппортов приходится учитывать противоречивые требования: уменьшение массы и размеров по высоте, с одной стороны, и увеличение жесткости, которое достигается увеличением высоты сечения салазок, с другой.

Столы служат для поддержания и перемещения заготовок при обработке; их делят на подвижные и неподвижные. Подвижные столы имеют одну систему направляющих, т. е. перемещаются в одном направлении. Столы неподвижные для поддержания заготовок (радиально-сверлильные, протяжные станки) и подвижные консольные (вертикально-сверлильные, поперечно-строгальные станки) имеют коробчатую форму с внутренними перегородками и ребрами, повышающими их жесткость.

Фрезерные, продольно-фрезерные, шлифовальные и другие станки имеют подвижные столы плоской прямоугольной формы. Их жесткость определяется главным образом высотой. В продольно-фрезерных станках отношению высоты стола к ширине, равное 0,14—0,16, считается оптимальным.

Подвижные столы круглой формы имеют карусельные, зуборезные и другие станки. Круглые столы (планшайбы) карусельных станков диаметром более 1000 мм выполняют коробчатыми с радиальными и кольцевыми ребрами.

В большинстве конструкций базовых деталей в стенках предусматривают технологические окна и вырезы. Иногда они нужны для размещения внутри них некоторых вспомогательных устройств (элементов систем смазывания и охлаждения, противовесов). Они сильно снижают жесткость базовых деталей, особенно крутильную жесткость. Для частичной компенсации потери жесткости используют дополнительные ребра и перегородки. Реже встречаются местные утолщения и приливы, так как по литейным соображениям следует стремиться к равной толщине стенок всей конструкции. Ориентировочно толщина стенки (по литейным условиям)

(1.11)

(1.11)

где L, В> Н — габаритные размеры деталей, м (причем L — наибольший из них.)

При конструировании базовых деталей необходимо учитывать следующее.

1. Детали, работающие на растяжение и сжатие, обладают, как правило, значительно большей жесткостью, чем детали, работающие на изгиб и кручение.

2. Наибольшую жесткость на изгиб обеспечивают сечения с максимально возможным удалением части площади от нейтральной оси, а наибольшую крутильную жесткость — замкнутые кольцевые сечения. Разрез замкнутого контура приводит к уменьшению жесткости при кручении в десятки и сотни раз.

3. Для уменьшения местных деформаций в базовых деталях необходимо применять перегородки, препятствующие искажению контура и обеспечивающие совместную работу стенок. Этой же цели служат отдельные ребра и сетка ребер.

4. Рациональный выбор опорных точек позволяет значительно уменьшить деформацию. Например, при постоянном сечении балки установка опор в точках Бесселя на расстоянии 0,223L от концов балки уменьшает прогиб от собственной массы в 48 раз по сравнению с прогибом при опорах на концах.

5. Снизить погрешности обработки можно применением конструкций, обеспечивающих наименьшие перемещения между инструментом и заготовкой в направлении, определяющем точность обработки. К ним, в частности, относятся симметричные конструкции.

6. Обработка базовых деталей с начальным деформированием в сторону, противоположную деформациям от массы или рабочей нагрузки, позволяет повысить точность обработки по длине. Этого Добиваются также обеспечением малого изменения жесткости по координате обработки.

7. Необходимо стремиться к рациональному балансу жесткости, чтобы жесткие базовые детали имели жесткость неподвижных стыков такого же порядка.

Дата добавления: 2016-02-04; просмотров: 2048;