Розрахунок контактних апаратів з завислим шаром

Каталізатора

Розрахунок контактних апаратів зводиться до визначення гідродинамічних, масообмінних і геометричних характеристик. Найбільш важливими гідродинамічними характеристиками є швидкість псевдозрідження і гідравлічний опір апарата. Головною масообмінною характеристикою є коефіцієнт масопередачі, на основі якого визначають необхідну кількість каталізатора. Визначивши гідродинамічні та масообміні характеристики, можна розрахувати геометричні розміри реакторів.

Швидкість початку псевдозрідження  , м/с, визначається за формулою:

, м/с, визначається за формулою:

, (6.16)

, (6.16)

де  – динамічна в’язкість газу, Па ∙ с;

– динамічна в’язкість газу, Па ∙ с;

– діаметр частинок, м;

– діаметр частинок, м;

– густина газу, кг/м3;

– густина газу, кг/м3;

– модифікований критерій Рейнольдса, безрозмірна величина;

– модифікований критерій Рейнольдса, безрозмірна величина;

, (6.17)

, (6.17)

де  – порожнистість статичного шару

– порожнистість статичного шару

, (6.18)

, (6.18)

де  – насипна густина поглинача, кг/м3;

– насипна густина поглинача, кг/м3;

– уявна густина поглинача, кг/м3;

– уявна густина поглинача, кг/м3;

В окремому випадку, коли  , формула (6.17) буде мати вигляд

, формула (6.17) буде мати вигляд

, (6.19)

, (6.19)

де  – критерій Архімеда (безрозмірна величина)

– критерій Архімеда (безрозмірна величина)

, (6.20)

, (6.20)

де  – густина частинок, кг/м3.

– густина частинок, кг/м3.

Підставивши величину  , знайдену за формулою (6.17), у формулу (6.16), можна знайти швидкість початку псевдозрідження при будь-якому значенні порожнистості киплячого шару. Швидкість витання

, знайдену за формулою (6.17), у формулу (6.16), можна знайти швидкість початку псевдозрідження при будь-якому значенні порожнистості киплячого шару. Швидкість витання  , м/с, при якій відбувається руйнування шару і масове винесення частинок, визначають за формулами:

, м/с, при якій відбувається руйнування шару і масове винесення частинок, визначають за формулами:

- в перехідній області (  )

)

, (6.21)

, (6.21)

- в автомодельній області (  )

)

. (6.22)

. (6.22)

Для розрахунків може бути використана також інтерполяційна залежність, яка зв’язує критерії  і

і  для всіх режимів:

для всіх режимів:

. (6.23)

. (6.23)

Підставляючи значення  у формулу (6.16), отримуємо швидкість витання в будь-якому режимі.

у формулу (6.16), отримуємо швидкість витання в будь-якому режимі.

Значення робочої швидкості  повинно бути більшим швидкості початку псевдозрідження, але не меншим швидкості витання

повинно бути більшим швидкості початку псевдозрідження, але не меншим швидкості витання  .

.

Відношення робочої швидкості газу до швидкості псевдозрідження називають числом псевдозрідження

.

.  (6.24)

(6.24)

Опір киплячого шару каталізатора  , Па, знаходиться за формулою:

, Па, знаходиться за формулою:

, (6.25)

, (6.25)

де  – коефіцієнт тертя;

– коефіцієнт тертя;

– коефіцієнт форми частинок;

– коефіцієнт форми частинок;

– висота шару насадки, м.

– висота шару насадки, м.

Значення коефіцієнта форми залежить від форми, матеріалу і розміру частинок й визначається експериментально за даними табл. 6.3.

Значення  знаходимо з формул:

знаходимо з формул:

при

; (6.26)

; (6.26)

при

. (6.27)

. (6.27)

Є й друга залежність для визначення опору киплячого шару

, Па:

, Па:

, (6.28)

, (6.28)

де  – середня порожнистість киплячого шару (

– середня порожнистість киплячого шару (  )

)

. (6.29)

. (6.29)

Необхідний об’єм  , м3, каталізатора можна визначити за формулою:

, м3, каталізатора можна визначити за формулою:

, (6.30)

, (6.30)

де  – кількість домішок в суміші;

– кількість домішок в суміші;

– парціальні тиски газу на вході і виході з апарата, кг/м3;

– парціальні тиски газу на вході і виході з апарата, кг/м3;

– питома зовнішня площа поверхонь зерен в одиниці об’єму каталізатора, м2/м2,

– питома зовнішня площа поверхонь зерен в одиниці об’єму каталізатора, м2/м2,

Таблиця 6.3– Значення коефіцієнта форми частинок

| Матеріал |  , мм , мм

|

|

| Силікагель | 0,18 | 6,3 |

| 0,25 | 3.05 | |

| 0,296 | 5,5 | |

| 2,5 | 5,46 | |

| 3,5 | 3,7 | |

| 4,5 | 7,05 | |

| Алюмосилікагель | 0,4 | 1,79 |

| 0,45 | 4,1 |

. (6.31)

. (6.31)

де  – площа поверхні одного зерна, м2;

– площа поверхні одного зерна, м2;

– об’єм одного зерна, м3.

– об’єм одного зерна, м3.

Для частинок каталізатора сферичної форми і циліндрів з висотою, рівною діаметру, питома зовнішня поверхня зерен рівна

, (6.32)

, (6.32)

– коефіцієнт масопередачі, м/год, знаходять експериментальним шляхом залежно від природи реагувальних речовин, природи каталізатора і умов каталізу.

– коефіцієнт масопередачі, м/год, знаходять експериментальним шляхом залежно від природи реагувальних речовин, природи каталізатора і умов каталізу.

Максимальна об’ємна швидкість газу  , год– 1

, год– 1

.

.  (6.33)

(6.33)

Для забезпечення довгої і стійкої роботи каталізатора розраховане значення об’ємної швидкості газу доцільно зменшити в 1,5...2 рази.

Діаметр реактора:

. (6.34)

. (6.34)

Площа поперечного перерізу апарата:

. (6.35)

. (6.35)

Знаючи об’єм каталізатора  і площу поперечного перерізу апарата

і площу поперечного перерізу апарата  , знаходимо статичну висоту нерухомого шару каталізатора:

, знаходимо статичну висоту нерухомого шару каталізатора:

. (6.36)

. (6.36)

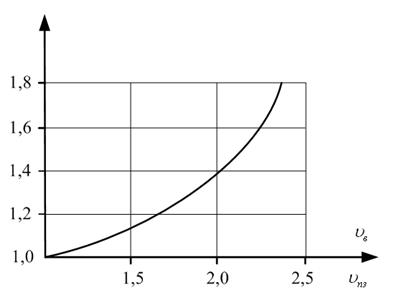

Швидкість газового потоку впливає на розширення шару і його висоту. Підвищення швидкості приводить до збільшення висоти шару. Характерною величиною є:

, (6.37)

, (6.37)

де  – питома висота шару.

– питома висота шару.

На рис. 6.17 наведена залежність питомої висоти шару від відношення швидкості витання до швидкості початку псевдозрідження.

Визначивши за графіком питому висоту шару, знаходимо висоту псевдозрідженого шару.

|

|

Рисунок 6.17 – Залежність питомої висоти киплячого шару від величини

Дата добавления: 2016-02-02; просмотров: 929;