Біохімічні реактори

Пристрої для біохімічного очищення газів поділяються на дві групи: біологічні фільтри і біоскрубери.

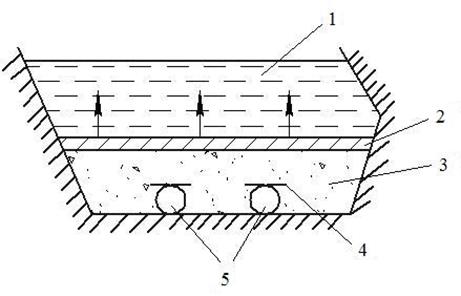

Біологічні фільтри прості за конструкцією і їх експлуатація не пов’язана з великими капіталовкладеннями. Найпростіший біофільтр – це ємність в землі, в якій під шар фільтрувального матеріалу (земля, торф, компост тощо) подають потік газу, який очищається. Схема такого біофільтра, спорудженого для дезодорації повітря на одному з підприємств для перероблення твердих відходів (Німеччина), наведена на рис. 6.18.

Ширина підвалини відкритої в землі ємності трапецевидної форми 5 м, глибина 3 м. Повітря, яке очищається, надходить через дві перфо-ровані бетонні труби, укладені на дні ємності, кожна на відстані 1,25 м від центра. Труби засипають шаром (1,1 м) шлаку зернистістю 0,05 м, зверху якого наносять шари великого просіяного (0,1 м) компосту і фільтру-вального свіжого (1,6 м) компосту. Продуктивність фільтра для газу, який очищається, складає І0000 м3/год.

Ефективність біофільтра подібного типу невисока, поверхня контакту фаз незначна, а гідравлічний опір може бути занадто великим.

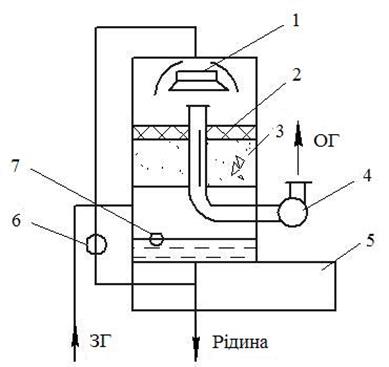

Частково усунути ці недоліки вдалося конструкторам (Нідерланди) біореактора, призначеного для тонкого очищення вентиляційного повітря виробничих приміщень (рис. 6.19). Фільтрувальний шар в апараті утворений насадкою „Полінет” – системою полівінілхлоридних перфорованих трубок (18600 шт/м3) діаметром 0,026 м і довжиною 0,065 м.

Рисунок 6.18 – Біофільтр для дезодорації повітря (Німеччина):

1 – свіжий компост; 2 – просіяний великий компост; 3 – великий шлак; 4 – картон, насичений бітумом; 5 – перфоровані

бетонні труби

Питома поверхня насадки 91 м2/м3, товщина робочої біоплівки (1,5...2,0) ∙ 10–3 м. Лінійна швидкість повітря, яке очищається, (0,5...1,0) м/с, густина зрошення 5 м3/(м2 ∙год), тривалість контакту 0,5 с. Габаритні розміри установки: висота 1,55 м. Продуктивність 300 м3/год. Очищення внутрішніх пристроїв здійснюють промиванням під високим тиском.

Ступінь очищення від газових домішок в біофільтрах з насадкою „Полінет” складає 70...95%, а залишковий вміст пилу не перевищує 5 мг/м3.

В біоскруберах витягнені із газів компоненти розкладаються при контактуванні їх з суспензією активного мулу, для чого можна використовувати скрубери найрізноманітнішої конструкції.

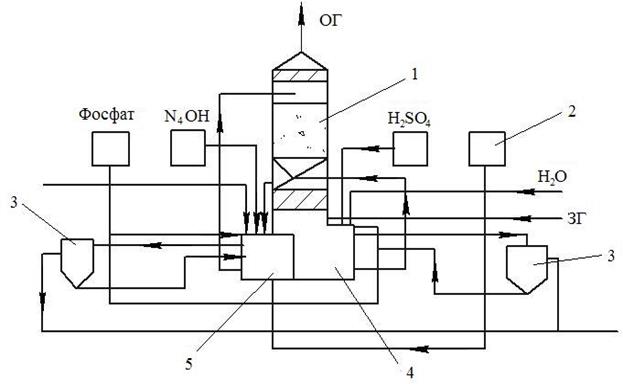

Фірма „Керамхемі” (Німеччина) розробила біоскруберну установку газоочищення вихідних газів при виробництві кераміки (рис. 6.20).

Вихідні гази надходять на очищення в двоступеневий насадковий абсорбер 1, перший ступінь якого зрошується слабокислою суспензією активного мулу і служить для вловлювання основних органічних і неорганічних домішок, а другий ступінь зрошується слаболужною суспензією активного мулу. рН середовища регулюють автоматично додаванням 20%-го розчину сірчаної кислоти чи гідроксиду натрію. На обох ступенях поглинач підживлюють фосфатом. Для компенсації втрат води при випаровуванні подають свіжу воду в об’ємі 0,2…1,2 м3/год.

Рисунок 6.19 – Біореактор тонкого очищення з насадкою „Полінет”:

1 – водозливна тарілка; 2 – розподільна плита; 3 – насадка;

4 – вентилятор; 5 – опорна арматура; 6 – насос;

7 – поплавкова водопровідна лінія

У відстійники 3 зі скрубера надходить 0,2 м3/год суспензії активного мулу, з яких 0,1 м3/год повертають на установку. Частину освітленої рідини постійно скидають, щоб запобігти накопиченню солей, які пригнічують розвиток мікроорганізмів. У неробочі періоди активний мул підживлюють конденсатом з вмістом 9000 мг БПК, аерацію здійснюють вентилятори. Технічна характеристика установки наведена в табл. 6.4.

Щорічна економія на експлуатаційних витратах при роботі даної установки порівняно з очищенням газів у звичайних абсорберах оцінюється в 10...20 тис. марок.

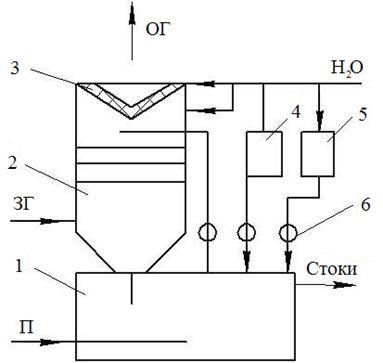

Ряд цікавих нововведень у систему біохімічного очищення аспіраційних газів внесли конструктори фірми „Фудеі касуй кото” (Японія). По-перше, для стабілізації дії активного мулу і поліпшення процесу його регенерації до суспензії додають активоване вугілля. По-друге, в установках очищення використовують активний мул із станцій очищення стічних вод тих же підприємств, які роблять роботу установок безвідходною (рис. 6.21).

Рисунок 6.20 – Схема біоскруберної установки „Керамхемі” (Німеччина):

1 – насадочний абсорбер; 2 – ємність для живильних речовин;

3 – відстійники; 4 – ємність для кислотного оброблення;

5 – ємність для лужного оброблення

Повітря з колектора аспіраційних газів попередньо знепилюють в циклоні, після чого подають в реактор 1 з барботажним скрубером 2, де відбувається тонке очищення суспензією активного мулу.

Концентрацію активованого вугілля підтримують постійною шляхом внесення відповідних доз вугілля при заміні активованого мулу, який обновлюють 1 раз на добу (в кількості 5 м3). Використаний активний мул обробляють на вмонтованій віджимній центрифузі. Оскільки газ, який очи-щається, вміщує аміак, в суспензію як живильну речовину додають деше-ву фосфорну кислоту.

Установку виводять на робочий режим протягом 20 діб з потенціальним збільшенням часу добової експлуатації до розрахункових 17 год. Формальдегід в поглиначі не виявляється вже з моменту експлу-атації, концентрація фенолу починає зменшуватися через 20 діб, а через 45 діб він повністю зникає. ХПК поглинача через 60 діб після початку експлуатації 200...250 мг/л. Аерацію реактора проводять повітродувкою під час перерв у роботі. Технічна характеристика установки наведена в табл. 6.5.

Рисунок 6.21 – Схема установки для очищення аспіраційних газів стічними водами (Японія): 1– реактор; 2 – абсорбер; 3 – краплеуловлювач; 4 – ємність для активованого вугілля; 5 – ємність для живильних

речовин; 6 – насоси

Таблиця 6.4 – Технічна характеристика біоскруберної установки „Керамхемі” (Німеччина)

| Параметр | Величина |

| Продуктивність, м3/год | |

| Температура газу, °С | |

| Тривалість контакту, с рН поглинача: перший ступінь другий ступінь | 5…6 8…9 |

| Витрати, кг/год: H2SO4 (100 %-й) NaOH (100 %-й) | 2,0 0,1 |

| Вміст речовин в освітленій частині поглинача, мг О2/л: ХПК БПК | 20…40 5…10 |

| Гідравлічний опір, Па | |

| Питомі витрати електроенергії, кВт∙год/м3 | 1,6∙10–3 |

| Питомі капітальні вкладення, марки / м3 ∙год | 6,5 |

Ступінь дезодорації складає 98...99%, ступінь очищення: для фенолу – 93%, формальдегіду – 96%, аміаку – 98%. Ступінь розкладання вилуче-них речовин в розрахунку на ХСК 96...97%.

Біохімічне очищення може базуватися на типовій апаратурі хімічної технології. До такої апаратури відносяться, наприклад, скрубери, а також аеротенки і окситенки. Це дозволяє використовувати при розрахунках біохімічних реакторів ті ж методи, що і при проектуванні та конструюванні типової хімічної апаратури [1, 3, 48] з урахуванням кінетики біохімічних реакцій.

Таблиця 6.5– Технічна характеристика установки для очищення аспіраційних газів стічними водами (Японія)

| Параметр | Величина |

| Продуктивність, м3/год | |

| Температура газу, °С | 10…35 |

| Концентрація в поглиначі, мг/л: завислих речовин активованого вугілля | 5000…7000 500…1000 |

| Витрати, кг/місяць: фосфорної кислоти порошкоподібного активованого вугілля технічної води, м3 /місяць | |

| Експлуатаційні витрати, ієн/день: загальні на електроенергію |

Гідрофільтри

Гідрофільтри широко застосовуються в промисловості, особливо при вловлюванні аерозолів фарб, гідрофільтри, основними конструктивними елементами яких є: зрошуваний повітровід, зрошувальні пристрої (переливні лотки, перфоровані труби або форсунки), краплеуловлювач і відстійник. Характеристики гідрофільтра (ефективність вловлювання і аеродинамічний опір) залежать від конфігурації зрошувального пристрою.

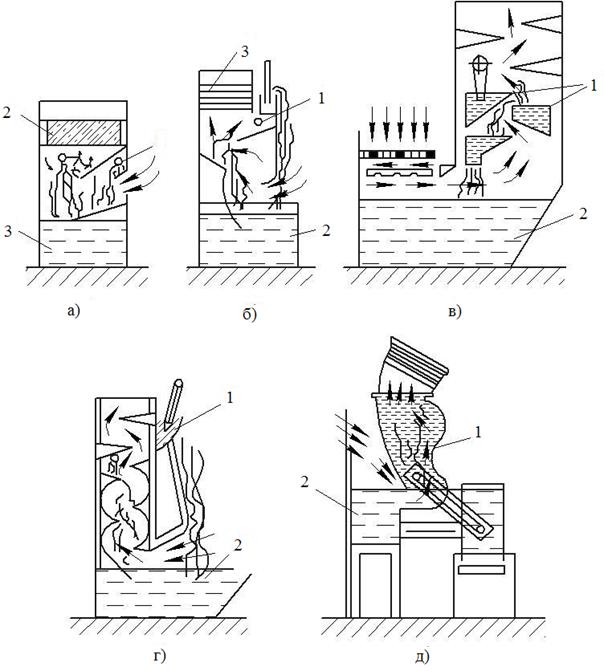

Існують гідрофільтри різної конструкції, але найрозповсюдженіші форсункові, каскадні та ударно-струминні. У форсунковому гідрофільтрі (рис. 6.22, а) повітровід, через який рухається забруднене повітря, обладнаний форсунками, які подають дисперговану воду. Цей тип гідрофільтра ефективний, але вимагає великих витрат води, тому що використання оборотної рідини виключено.

Каскадні гідрофільтри (рис. 6.22, б, в) вміщують у повітроводах похилі лабіринти і перегородки. Вода подається через перфоровані труби на верхні перегородки і стікає на ті, які лежать нижче, утворюючи водяні завіси на шляху руху забрудненого повітря. В деяких типах каскадних фільтрів перегородки виконані у вигляді лотків для збирання води (рис. 6.22, г). Вода подається у верхній лоток, а на шляху руху запиленого повітря утворюються водяні завіси при стіканні води з верхнього лотка в нижній. Конструкція каскадних гідрофільтрів допускає використання оборотної води, але її недоліком (особливо при поданні води через перфоровану трубу) є нерівномірна водяна завіса, що понижує ефективність уловлювання аерозолів.

Максимальну ефективність вловлювання аерозолів і парів розчинників, а також аерозолів фарби забезпечують ударно-струминні гідрофільтри (рис. 6.22, д). В той же час опір цих гідрофільтрів максимальний.

Повітровід цих гідрофільтрів має складну конфігурацію. Аерозолі фарби осаджуються при дотику забрудненого повітря з поверхнею рідини, яка знаходиться у нижній ємності, при русі через водяні завіси, а також за рахунок дії коріолісових сил під час руху повітря лабіринтом повітроводу. Крім того, в деяких конструкціях осадження аерозолів відбувається за рахунок часткового барботування через шар води.

Порівняльна характеристика гідрофільтрів різних типів наведена в табл. 6.6. Тривала експлуатація гідрофільтрів приводить до забивання повітроводних каналів і водоподавальих пристроїв шаром фарби. Це погіршує характеристику гідрофільтра, зменшує ефективність вловлювання і збільшується аеродинамічний опір. Періодичне очищення забруднених поверхонь гідрофільтра не дозволяє отримати початкову ефективність і, крім того, є трудомістким процесом.

Для попередження забруднення внутрішніх поверхонь гідрофільтра у воду додають різні хімічні речовини: каустичну соду (10 кг на 1 м3 води), в тій же кількості емульгатор (емульсол, кальциновану або каустичну соду, гексахлорофен). При вловлюванні аерозолів меламіноалкідних емалів використовують агломерувальні добавки, г/л: NaOH – 4,35; Na2CO3 – 0,13; декстрин – 0,5. Приготовлений розчин завантажують у гідро фільтр з розрахунку 0,1 мл на 1 л води.

З врахуванням організації завантажування і вивантажування пофарбованих деталей приймається конструкція камери – тупикова чи прохідна. Ширина камери Вк, мм, без гідрофільтра визначається за формулою:

, (6.36)

, (6.36)

де  – ширина деталі (виробу), мм;

– ширина деталі (виробу), мм;

– відстань від деталі до стіни камери при поперечному відсмоктуванні рівна 550 мм;

– відстань від деталі до стіни камери при поперечному відсмоктуванні рівна 550 мм;

– те ж при нижньому відсмоктуванні – 1200…1500 мм;

– те ж при нижньому відсмоктуванні – 1200…1500 мм;

– відстань від деталі до повітропромивного каналу 550 мм.

– відстань від деталі до повітропромивного каналу 550 мм.

Рисунок 6.22 – Схеми гідрофільтрів різних типів:

а) гідрофільтр форсунковий: 1 – форсунки; 2 – бункер; 3 – краплеуловлювач; б) каскадний гідрофільтр з поданням води через перфоровані труби: 1 – перфорована труба; 2 – бункер; 3 – краплеуловлювач; в), г) каскадні гідрофільтри з переливними лотками: 1 – переливні лотки; 2 – бункер; д) ударно-струминний гідрофільтр: 1 – імпелярний канал; 2 – бункер.

Довжину камери приймають рівною довжині гідрофільтра (2200, 3400 або 4200 мм). Висота камери визначається як сума висоти деталі  , відстані від підлоги до низу деталі (800 мм) і відстань від верху деталі до стелі камери (1000 мм).

, відстані від підлоги до низу деталі (800 мм) і відстань від верху деталі до стелі камери (1000 мм).

Об’єм повітря  , м3/год, що видаляється з камери з поперечним відсмоктуванням, повинен забезпечити певну швидкість у відкритому отворі камери:

, м3/год, що видаляється з камери з поперечним відсмоктуванням, повинен забезпечити певну швидкість у відкритому отворі камери:

, (6.39)

, (6.39)

де  – коефіцієнт, який враховує відсмоктування, рівний 1,15;

– коефіцієнт, який враховує відсмоктування, рівний 1,15;

– нормована швидкість у відкритому отворі (залежить від способу фарбування і складу лакофарбувального матеріалу), м/с;

– нормована швидкість у відкритому отворі (залежить від способу фарбування і складу лакофарбувального матеріалу), м/с;

– площа відкритого отвору камери з врахуванням перекриття виробом, м2.

– площа відкритого отвору камери з врахуванням перекриття виробом, м2.

Площа  визначається як:

визначається як:

. (6.40)

. (6.40)

Для камер з нижнім відсмоктуванням кількість повітря, що повинна забезпечити необхідні швидкості у відкритому отворі і швидкість в перерізі нижнього відсмоктувача не менша 0,5 …0,6 м/с, тобто

, (6.41)

, (6.41)

де  – площа підлоги камери, м2;

– площа підлоги камери, м2;

При цьому  не менше

не менше  , де

, де  і

і  – площі вхідного і вихідного перерізів.

– площі вхідного і вихідного перерізів.

Після розрахунку одержані значення порівнюють і для вибору гідрофільтра приймають максимальне.

Знаючи необхідну кількість повітря для провітрювання камери, вибирають або проектують гідрофільтр, для чого попередньо визначають його довжину і висоту. Ці розміри повинні забезпечити швидкість руху повітря в промивному каналі 5…6,5 м/с.

Технічні характеристики типових фарбувальних камер наведені в табл. 6.7.

Дата добавления: 2016-02-02; просмотров: 1396;