Газопромивники (скрубери) відцентрової дії

Принцип використання відцентрової сили для вловлювання частинок пилу, який широко застосовується в циклонах, знайшов застосування і в цілому ряді мокрих апаратів.

До мокрих відцентрових пиловловлювачів необхідно віднести і циклон з мокрою плівкою. Зрошення внутрішніх стінок циклона перешкоджає вторинному виносу осілих на них частинок пилу.

Крім циклонів з мокрою плівкою відомі інші конструкції мокрих відцентрових пиловловлювачів, які звичайно називають мокрими відцентровими скруберами. Ефективність пиловловлювання цих апаратів вища, ніж звичайних циклонів, за рахунок збільшення відносної швидкості краплин і газового потоку, яка досягається при використанні відцентрових сил обертового газового потоку.

Відцентрові скрубери, які застосовуються на практиці, конструктивно можна поділити на два види:

- апарати з тангенціальним підведенням газів (рис. 5.8);

- апарати, в яких закручування газового потоку здійснюється за допомогою спеціальних напрямних лопаток (рис. 5.9).

Рисунок 5.8 – Відцентровий скрубер з тангенціальним підведенням газів:

1– корпус; 2 – штуцер у вигляді завитка для тангенціального підведення запиленого газу; 3 – патрубок з системою зрошування для подачі води; 4 – центральний диск; 5 – лопатки для вирівнювання потоку;

6 – патрубок для відведення очищеного газу; 7 – форсунки для зрошення стінок скрубера

Над форсунками у відцентрових скруберах знаходиться вільна від подачі води зона, яка дає можливість краплинам досягнути стінок апарата перш ніж газовий потік вийде з нього. Таким чином, відцентрові сили дозволяють різко зменшити винесення рідини з апарата.

В апаратах з тангенціальним підведенням газів швидкість газового потоку на вході може досягати 60 м/с; швидкість очищувальних газів в перерізі скрубера звичайно складає 1,2...2,4 м/с; гідравлічний опір апарата 500...1500 кПа, а витрати води на очищення газів – 0,4...1,3 л/м3. Для вловлювання бризок над форсунками встановлюють дисковий бризковідбійник. Вирівнювання газового потоку на виході зі скрубера здійснюється лопатковим розкручувачем. При розмірах завислих частинок більше 1 мкм ступінь очищення газів в апаратах може досягати 97% і більше.

Рисунок 5.9 – Відцентровий скрубер з внутрішніми завихрювачами;

Рисунок 5.9 – Відцентровий скрубер з внутрішніми завихрювачами;

1– корпус; 2 – штуцер підведення запиленого газу; 3 – завихрювач для створення тангенціального руху газів; 4 – зрошувач;

5 – розкручувач для вирівнювання газового потоку; 6 – патрубок для відведення очищеного газу

Підведення зрошувальної рідини в такі скрубери може здійсню-ватися за допомогою форсунок, розташованих вздовж стінок апарата (рис. 5.10). Подача води, в такому випадку, в кількості 0,7 л/м3 газів здійснюється під тиском від 0,7 до 3 МПа, причому біля 40% краплин рідини приходиться на ту частину скрубера, де вводиться газовий потік. Форсунки високого тиску з малими отворами витікання потребують підведення добре очищеної від домішок рідини. Гідравлічний опір апарата складає від 300 до 600 Па.

В апаратах з внутрішніми завихрювачами (рис. 5.9) запилений газ через тангенціально розташований вхідний патрубок надходить в нижню камеру, де під дією відцентрових сил видаляються найбільш великі частинки пилу. Між лопатками завихрювача, зрошуваного водою, швидкість потоку збільшується. Частинки пилу, ударяючись об зволожені поверхні та стикаючись з краплинами води, видаляються з потоку. Для зменшення виносу рідини на скрубері встановлений пакет відбивних перегородок. Для видалення дрібних частинок пилу застосовуються апарати з багатоярусним розташуванням закручувальних лопаток. При цьому лопатки суміжних рядів направлені в протилежні сторони. Питомі витрати води в однорядних пиловловлювачах складають 0,25 л/м3, гідравлічний опір 200…700 Па. В скруберах з багаторядним розташуванням закручувальних лопаток гідравлічний опір і питомі витрати води збільшуються.

Більшість скруберів, які застосовуються в промисловості, мають тангенціальне підведення газів і плівкове зрошення. Типовими представниками таких скруберів відповідно є швидкісні газопромивачі СІОТ і циклони з водяною плівкою ЦВП.

Скрубери СІОТ, технічна характеристика яких наведена в табл. 5.7, застосовуються для вловлювання змочуваного пилу (за винятком волокнистого і цементного пилу) при початковій концентрації до 5 г/м3.

Таблиця 5.7 – Технічна характеристика газопромивників в (скруберів) конструкції СІОТ

| Показники | Номер газопромивника | ||||||||

| Продуктивність, тис. м3 /год, при вхідній швидкості, м/с: | 12,5 17,5 | 17,5 | |||||||

| Діаметр вхідного патрубка, мм | |||||||||

| Внутрішній діаметр апарата, мм | |||||||||

| Витрати води (максимальні), м3 /год | 2,0 | 2,8 | 3,9 | 5,5 | 7,7 | 11,0 | 15,5 |

Рисунок 5.10 – Відцентровий скрубер з боковим розташуванням форсунок:

1 – форсунка; 2 – пристрій для введення газів; 3 – водяний контактор; 4 – форсунка для зрошення стінок бункера

Циклони з водяною плівкою ЦВП застосовуються для очищення запиленого повітря від будь-якого нецементного пилу. При вмісті пилу понад 2 г/м3 рекомендується доочищення в циклоні з водяною плівкою, а попереднє очищення газів в апараті іншого типу.

Для мокрого очищення нетоксичних і вибухонебезпечних газів від пилу застосовують відцентровий скрубер СЦВБ – 20 батарейного типу, технічні характеристики якого наведені в табл. 5.8.

Таблиця 5.8 – Технічні характеристики газовловлювача (скрубера) СЦВБ – 20

| Показники | |

| Продуктивність для газу, м3 /год | |

| Ефективність очищення (для частинок розміром 10 мкм), % | |

| Максимальна температура газів, °С | |

| Гідравлічний опір, Па | |

| Допустима вхідна концентрація, г/м3 | не більше 10 |

| Клас пиловловлювача | ІІ |

| Група пилу за ГОСТ 12.2.043—80 | ІІ-У |

5.8 Швидкісні газопромивники (скрубери Вентурі)

Швидкісні газопромивники застосовуються, головним чином, для очищення газів від мікронного і субмікронного пилу. Принцип дії цих апаратів заснований на інтенсивному дробленні газовим потоком, який рухається з великою швидкістю (біля 60...150 м/с), зрошувальної його рідини. Осадженню частинок пилу на краплинках зрошувальної рідини сприяє турбулентність газового потоку і високі відносні швидкості між вловленими частинками пилу і краплинками.

До швидкісних газопромивників відносяться скрубери Вентурі, діафрагмові (дросельні) та з рухомим дисковим шібером (рис. 5.11). Всі вищеперераховані апарати характеризуються високим ступенем очищення, великими гідравлічними витратами і необхідністю влаштування краплеуловлювача (частіше всього циклонного типу).

Найбільш розповсюдженим апаратом цього класу є скрубер Вентурі, найефективніший з мокрих пиловловлювачів, які застосовуються в проми-словості.

а) б) в)

Рисунок 5.11 – Швидкісні газопромивники:

а) – діафрагмовий; б) – з рухомим дисковим шібером; в) – Вентурі.

Основна частина скрубера Вентурі, з метою зниження шкідливих гідравлічних втрат, виконується у вигляді труби Вентурі, яка має плавне звуження на вході газів (конфузор) і плавне розширення на його виході (дифузор). Вузька частина труби Вентурі називається горловиною.

Існує велика кількість конструкцій скруберів Вентурі, які відрізняються перерізом і довжиною горловини, способом підведення зрошу-вальної рідини, компоновкою тощо. За конфігурацією поперечного пере-різу труби Вентурі поділяються на круглі, щілинні та кільцеві. Круглі труби Вентурі мають переважне розповсюдження при малих об’ємах очищувальних газів. При великих об’ємах газів доцільно застосовувати труби Вентурі з кільцевою горловиною і центральним підведенням зрошення або щілинні труби Вентурі з плівковим зрошенням.

Деколи при великих об’ємах очищуваних газів застосовують бата-рейні або групові компоновки скруберів. Перевагою цього методу є можливість відключення частини труб при змінних витратах газу, тобто ступе-

невого регулювання. Проте питання регулювання може вирішуватися також з допомогою труб зі змінним перерізом горловини, повертанням частини очищених газів в систему очищення і зміною питомого зрошення.

Рисунок 5.12 – Труба Вентурі з регульованим перерізом щілинної

Рисунок 5.12 – Труба Вентурі з регульованим перерізом щілинної

горловини:

1 – дифузор; 2 – форсунки нижнього ярусу зрошування; 3 – регулювальні лопатки; 4 – форсунка; 5 – кишеня плівкового зрошування; 6 – конфузор

Найбільш розповсюджені конструкції скруберів Вентурі з регульованим перерізом горловини. Промислове використання знайшли дві конструкції: труба Вентурі щілинного перерізу (рис. 5.12), в якій регулювання площі горловини здійснюється за допомогою поворотних заслінок, і труба Вентурі кільцевого перерізу (рис. 5.13), в якій вздовж осі переміщується регулювальний конус. Друга конструкція є надійнішою, тому що в ній регулювальний механізм винесений із зони контакту з запиленим газом. Технічні характеристики таких скруберів Вентурі наведені в табл. 5.9.

За гідравлічними характеристикам скрубери Вентурі можна умовно поділити на високонапірні та низьконапірні. Перші застосовуються для тонкого очищення газів від мікронного і субмікронного пилу і характеризуються високим гідравлічним опором (до 20...30 кПа). Технічні характеристики високонапірних скруберів Вентурі наведені в табл. 5.10.

Низьконапірні скрубери Вентурі використовуються, головним чином, для підготовки (кондиціювання) газів перед другими пиловловлювачами і для очищення аспіраційного повітря; їх гідравлічний опір не перевищує 3...5 кПа. Для роботи в низьконапірному режимі деколи застосовують труби Вентурі з продовженими горловинами. В цьому випадку процеси охолодження газів протікають глибше.

Залежно від способу підведення зрошувальної рідини можна виділити такі основні типи апаратів:

- з центральним (форсунковим) підведенням рідини в конфузор чи перед ним;

- з периферійним зрошенням в конфузорі чи в горловині;

- з плівковим зрошенням;

- з підведенням рідини за рахунок енергії газового потоку.

Рисунок 5.13 – Труба Вентурі з регульованим перерізом кільцевої горловини:

1 – корпус; 2 – регулювальний конус; 3 – дифузор; 4 – горловина;

5 – конфузор; 6 – форсунка; 7 – відцентровий краплеуловлювач

З аеродинамічної точки зору оптимальна конфігурація труби Вентурі (рис. 5.14) забезпечується при таких співвідношеннях розмірів її елементів:

конфузор – діаметр вхідного перерізу, м

кут звуження, град  ;

;

довжина  ;

;

горловина – діаметр, м

довжина, м

дифузор – діаметр вхідного перерізу, м

кут розкриття, град

довжина, м

Рисунок 5.14 – Нормалізована труба Вентурі:

1 – конфузор; 2 – горловина; 3 – дифузор.

В енергетиці для вловлювання золи знайшли широке застосування мокрі скрубери з пристроєм для попереднього зволожування газів, який виготовлений у формі труби Вентурі. В такому випадку частинки пилу захоплюються більш великими краплинками води, внаслідок чого відбувається процес їх коагулювання. Потім ці коагульовані частинки ефективно затримуються на стінках відцентрових скруберів.

На рис. 5.15 наведена схема золовловлювача МС-ВТІ з коагулятором у формі труби Вентурі. Перед трубою Вентурі в рухомий потік газів через розбризкувач вводиться вода. Труба Вентурі складається з конфузора, в якому відбувається збільшення швидкості газів з 20 до 50...70 м/с. В горловині 4, краплинки води, яка поступає через форсунки, розташовані в конфузорі 3, роздрібнюються пилогазовим потоком.

Таблиця 5.9 – Технічні показники скруберів Вентурі з кільцевою горловиною

| Найменування | Марка скрубера | |||||||||

| СВ150/90-800 | СВ210/120-1200 | СВ300/180-1600 | СВ400/250-2200 | СВ900/820-1600 | СВ1020/920-2000 | СВ1150/1020-2400 | СВ1380/1220-2000 | СВ1620/1420-2400 | СВ1860/1620-2800 | |

| Продуктивність, тис. м3/год: - максимальна - мінімальна | ||||||||||

| Висота скрубера Н, мм | ||||||||||

| Розміри труби- розпилювача, мм: - діаметр горловини - діаметр обтічника - хід обтічника | ||||||||||

| Число краплеуловлю-вачів, шт | ||||||||||

| Діаметр краплеу-ловлювача, мм | ||||||||||

| Швидкість газу у вільному перерізі краплеуловлювача, м/с: - максимальна - мінімальна | 5,0 1,4 | 5,0 2,3 | 5,0 2,5 | 5,0 3,0 | 11,0 6,9 | 10,6 7,1 | 11,0 7,4 | 10,6 7,1 | 10,4 7,4 | 11,3 7,7 |

| Маса, т | 1,14 | 1,9 | 3,7 | 6,63 | 8,06 | 10,73 | 14,17 | 19,96 | 27,00 | 34,47 |

Таблиця 5.10 – Технічні характеристики типорозмірного ряду високонапірних труб Вентурі

| Марка труби Вентурі | Продуктив-ність, м3/год | Діаметр гор-ловини труби Вентурі, мм | Витрати зрошувальної рідини, м3/год | Тиск рідини перед форсун-кою, кПа | Габаритні розміри, мм | Маса апарата, не більше, кг |

| ГВПВ-0,010-400 | 3100-6500 | 2,16-5,00 5,00-12,00 | 80-410 63-400 | 540∙610∙2500 540∙685∙2500 | ||

| ГВПВ-0,014-400 | 4140-8400 | 2,90-5,00 5,00-7,00 | 80-410 60-700 | 575∙700∙2940 575∙740∙2940 | ||

| ГВПВ-0,019-400 | 5590-11340 | 3,90-12,80 13,00-22,70 | 80-980 420-710 | 645∙785∙3140 645∙795∙3140 | ||

| ГВПВ-0,025-400 | 7490-15120 | 5,20-13,00 13,00-30,00 | 150-980 80-450 | 775∙925∙3790 775∙985∙3790 | ||

| ГВПВ-0,030-400 | 9320-18900 | 6,50-13,00 13,00-38,00 | 60-250 100-910 | 790∙1325∙4025 790∙1355∙4025 | ||

| ГВПВ-0,045-400 | 13800-28000 | 9,75-30,00 30,00-56,00 | 60-750 110-390 | 880∙1420∙4620 | ||

| ГВПВ-0,060-400 | 18630-37800 | 13,00-30,00 30,00-75,60 | 100-570 110-710 | 1075∙1630∙5420 | ||

| ГВПВ-0,080-400 | 23460-47600 | 16,80-45,00 45,00-95,20 | 75-570 110-500 | 1545∙1480∙5940 | ||

| ГВПВ-0,100-400 | 32430-65800 | 22,60-45,00 45,00-131,60 | 80-320 63-540 | 1835∙1835∙7240 1860∙1860∙7240 | ||

| ГВПВ-0,140-400 | 41400-84000 | 28,80-45,00 45,00-168,00 | 130-320 63-880 | 2015∙2015∙8140 2060∙2060∙8140 |

Рисунок 5.15 – Золовловлювач з коагулятором Вентурі:

1 – вхідний патрубок запиленого газу; 2 – подання води

через зрошувальні сопла; 3 – конфузор; 4 – горловина; 5 – дифузор;

6 – скрубер-краплеуловлювач; 7 – пристрій з соплами, які зрошують стінки скрубера; 8 – бункер для золи

В дифузорі 5 відбувається взаємодія частинок золи і краплинок води (коагулювання). Більш великі краплинки води поглинають дрібні частинки золи, що забезпечує їх краще вловлювання у відцентровому скрубері.

Потік тангенціально вводиться в скрубер 6, стінки якого зрошуються водою і коагульовані частинки ефективно видаляються в бункер для зо- ли 8. Ступінь вловлювання таких золовловлювачів (92...97)%. Основні характеристики золовловлювача МС-ВТІ наведені в табл. 5.11.

Із загальної теорії золовловлювання виходить, що ступінь проскакування золовловлювача буд-якого типу визначається параметром золовловлювання:

, (5.31)

, (5.31)

де  – ефективна швидкість осадження золи на поверхню осадження, м/с;

– ефективна швидкість осадження золи на поверхню осадження, м/с;

– поверхня осадження, м2 ;

– поверхня осадження, м2 ;

– середня швидкість руху пилогазового потоку, м/с;

– середня швидкість руху пилогазового потоку, м/с;

– переріз для проходу газів, м2.

– переріз для проходу газів, м2.

Таблиця 5.11– Типорозміри золовловлювача МС-ВТІ

| Краплеуловлювач | Горловина труби Вентурі | ||||

| Діаметр, м | Висота, м | Активний переріз, м2 | Активний пе-реріз вхідно-го патрубка, м2 | Розміри, м | Переріз, м2 |

| 2,8 | 9,66 | 5,72 | 1,37 | 0,39∙1,17 | 0,455 |

| 3,0 | 10,32 | 6,60 | 1,67 | 0,43∙1,23 | 0,530 |

| 3,2 | 10,98 | 7,54 | 1,95 | 0,46∙1,40 | 0,644 |

| 3,6 | 12,20 | 9,62 | 2,41 | 0,45∙1,80 | 0,810 |

| 4,0 | 13,61 | 11,93 | 3,00 | 0,50∙2,00 | 1,00 |

| 4,5 | 15,25 | 15,20 | 3,88 | 0,57∙2,28 | 1,30 |

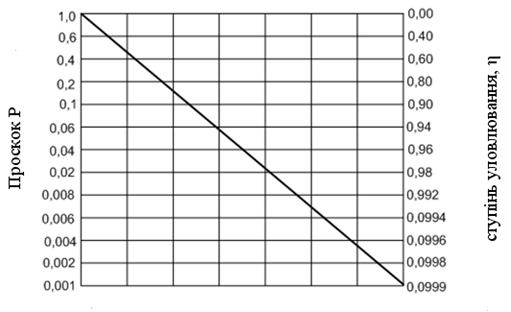

Між параметром золовловлювання і проскакування існує таке співвідношення:

(5.32)

(5.32)

наведене на графіку (рис. 5.16).

Чим більший параметр  , тим менший ступінь проскакування і тим більший ступінь вловлювання.

, тим менший ступінь проскакування і тим більший ступінь вловлювання.

Розрахунок проскакування можна вести спрощено, задаючись середньою швидкістю дрейфу для всіх частинок, чи точніше – для кожної фракції окремо. В останньому випадку загальне проскакування золи визначається за формулою:

(5.33)

(5.33)

де  – ступінь проскакування для і-тої фракції, якій відповідають швидкість осадження

– ступінь проскакування для і-тої фракції, якій відповідають швидкість осадження  і параметр золовловлювання

і параметр золовловлювання  ;

;

– частка і-тої фракції при вході в золовловлювач, %.

– частка і-тої фракції при вході в золовловлювач, %.

Рисунок 5.16 – Залежність проскакування Р і ступеня вловлювання від параметра золовловлювача

При двоступеневих золовловлювачах проскакування деякої фракції через проскакування в кожному ступені золовловлювача визначається за формулою

(5.34)

(5.34)

де  – проскакування і-тої фракції в першому ступені золовловлювача;

– проскакування і-тої фракції в першому ступені золовловлювача;

– проскакування тої ж фракції в другому ступені.

– проскакування тої ж фракції в другому ступені.

Для золовловлювачів з трубою Вентурі для параметра золовловлювання одержано таке емпіричне співвідношення:

, (5.35)

, (5.35)

тобто, параметр золовловлювання визначається в основному добутком питомої витрати води (на 1 м3 очищуваного газу)  на швидкість газу

на швидкість газу  в горловині труби Вентурі незалежно від фракційного складу. Звичайно

в горловині труби Вентурі незалежно від фракційного складу. Звичайно  м/с (50...70 м/с ),

м/с (50...70 м/с ),  кг/м3 (0,12...0,20 кг/м3 ). Розміри скрубе-ра (краплеуловлювача) визначаються при швидкості

кг/м3 (0,12...0,20 кг/м3 ). Розміри скрубе-ра (краплеуловлювача) визначаються при швидкості  м/с, швидкість газів при вході в скрубер приймається

м/с, швидкість газів при вході в скрубер приймається  м/с.

м/с.

Мокрі золовловлювачі рекомендується застосовувати при сірчистості палива не більше 0,3% кг/МДж для котлів паропродуктивністю до 670 т/год.

Розрахунок золовловлювачів подібного типу виконується в такій послідовності:

- визначають типорозмір краплеуловлювача за його площею для проходу газів (активний переріз вхідного патрубка, табл. 5.11)

(5.36 )

(5.36 )

де  – кількість очищуваних газів, м3/с;

– кількість очищуваних газів, м3/с;

– швидкість газів в перерізі скрубера, приймається рівною 5 м/с;

– швидкість газів в перерізі скрубера, приймається рівною 5 м/с;

– число скруберів на котел;

– число скруберів на котел;

- інші розміри елементів золовловлювача за певним типорозміром краплеуловлювача знаходяться з табл. 5.11;

- залежно від необхідного ступеня проскакування  за формулою (5.32) або рис. 5.13 знаходять параметр

за формулою (5.32) або рис. 5.13 знаходять параметр  ;

;

- вибирають  і

і  так, щоб значення

так, щоб значення  , обчислені за формулою (5.35) і знайдені в п. 3 розрахунку, були рівні або максимально близькі між собою;

, обчислені за формулою (5.35) і знайдені в п. 3 розрахунку, були рівні або максимально близькі між собою;

- підставляють у формулу (5.36) знайдене значення  і визначають переріз горловини труби Вентурі;

і визначають переріз горловини труби Вентурі;

- загальний гідравлічний опір  , Па, знаходять за формулою:

, Па, знаходять за формулою:

(5.37)

(5.37)

де  – густина газу перед золовловлювачем, кг/м3;

– густина газу перед золовловлювачем, кг/м3;

– швидкість газу при вході в краплеуловлювач, приймається рівною 20 м/с.

– швидкість газу при вході в краплеуловлювач, приймається рівною 20 м/с.

Дата добавления: 2016-02-02; просмотров: 1900;