ОЧИЩЕННЯ ГАЗІВ ФІЛЬТРУВАННЯМ

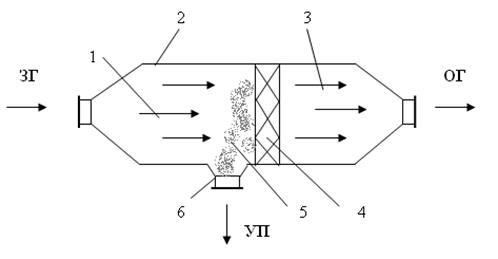

Фільтрація – один із найдавніших і найширше використовуваних методів видалення частинок із запилених газових потоків. В сучасному вигляді фільтрація забезпечує вловлювання найрізноманітніших частинок розміром від видимого до білямолекулярного. Фільтрація здійснюється у фільтрі, розділеному пористою перегородкою на дві камери – запиленого і очищеного газу (рис. 3.1).

Рисунок 3.1 – Схема фільтрувального апарата:

1 – запилений газ; 2 – корпус; 3 – очищений газ; 4 – фільтрувальна

перегородка; 5 – вловлюваний пил; 6 – пристрій

для вивантаження пилу

Як пористі перегородки застосовуються волокнисті тканини та неткані матеріали, насипний шар і жорсткі пористі матеріали.

Ефективність осаджування частинок у початковий період роботи фільтра (коли тканина чи зернистий шар ще чисті) невелика через відносно великі пори у фільтрувальній перегородці. Осаджування відбувається за рахунок безпосереднього дотику частинок пилу до волокон (ниток) чи зерен фільтрувальної перегородки, дії сил інерції, дифузії та електростатичного притягання. В цей період на лобовій поверхні пористого шару утворюються острівки пилу, які у волокнистих фільтрах поступово змикаються в суцільний, але ще тонкий шар. В принципі такий шар стає непроникним для частинок, які знову набігають на пористу перегородку, й теоретично ефективність фільтра повинна бути рівною 100%. Однак абсолютна ефективність роботи у фільтрах не досягається з двох основних причин: через мікровібрації фільтрувального матеріалу та внаслідок утворення тріщин і пустот у пиловому шарі при регенерації. Ці причини обумовлюють проникнення пилу в зону очищеного газу в режимі фільтрування.

В процесі роботи фільтра маса пилу на поверхні та в об’ємі пористої перегородки збільшується, і відповідно росте гідравлічний опір. В той момент, коли він досягне наперед заданого оптимального значення, вмикається система регенерації і пил скидається в бункер. При цьому гідравлічний опір фільтрувальної перегородки не знижується до рівня опору чистого матеріалу, що практично неможливо і недоцільно, тому що зразу після регенерації має місце підвищене проскакування пилу. В міру запилення опір знову зростає.

Постійна зміна гідравлічного опору – одна із особливостей апаратів фільтрувального типу.

Залежно від призначення і допустимого пилового навантаження сучасні фільтри умовно поділяють на повітряні та промислові. Повітряні фільтри призначені для знепилювання атмосферного повітря в системах припливної вентиляції, кондиціонування і повітряного опалення виробничих, службових і громадських будівель, подачі повітря на теплотехнічні потреби, повітряного охолодження газотурбінних установок, підстанцій агрегатів живлення електрофільтрів. Працюють повітряні фільтри при концентрації пилу менше 50 мг/м3 та швидкості фільтрування до 2,5...3 м/с.

В даному посібнику розглядаються тільки промислові фільтри (зернисті, волокнисті, тканинні), які застосовуються для очищення промислових газів концентрацією дисперсної фази до 60 г/м3.

Тканинні фільтри

Тканинні (рукавні) фільтри призначені для очищення неагресивних, невибухонебезпечних і не схильних до злипання та утворення конденсату газопилових сумішей від твердих частинок при температурі до 300°С. Як фільтрувальний матеріал в них використовують різні тканини (бавовняні, шерстяні, нітронові, лавсанові тощо) високої міцності та підвищеної теплової і хімічної стійкості. Основні властивості деяких тканин для фільтрування наведені в табл. 3.1.

Тканинні фільтри розрізнюють за:

- формою фільтрувального елементу (рукавні, карманні);

- наявністю опорних конструкцій (каркасні, рамні);

- місцем розташування вентилятора відносно фільтра (всмоктуваль-ний, нагнітальний);

- наявністю та формою корпусу для розташування тканин (прямокутні, циліндричні, безкамерні);

- числом секцій (однокамерні, багатосекційні);

- видом застосовуваної тканини.

Головною конструктивною ознакою для рукавних фільтрів є улаш-тування регенерації, згідно з якою ці фільтри поділяються на такі типи [52] :

1 – з регенерацією механічним струшуванням;

2 – з регенерацією зворотною продувкою атмосферним повітрям чи очищеним газом;

3 – з регенерацією механічним струшуванням в поєднанні з улаш-туванням для регенерації зворотною продувкою;

4 – з регенерацією стиснутим повітрям.

Таблиця 3.1– Основні властивості фільтрувальних тканин

| Тканина | Тов-щина, мм | Повітро- непро-никність при ΔР=49Па, м3/(м2·хв) | Термостійкість, оС | Хімічна стійкість в середовищі | |||

| при тривалій дії | при коротко-часній дії | кис-лота | луги | роз- чин-ники | |||

| Сукно №2 | 1,5 | 65-85 | 90-85 | ДП | ДП | Х | |

| Нітрон | 1,6 | 7,5 | Х-З | З | Х | ||

| Лавсан | 1,4 | 4,0 | Х | З-П | Х | ||

| Хлорин №5231 | 1,32 | 7,6 | 65-70 | 80-90 | ДХ | ДХ | З-Х |

| Склотка-нина ТССНФ | 0,22 | 2,7 | Х | З-П | ДХ |

Примітка. ДП – дуже погана; П – погана; З – задовільна; X – хороша; ДХ – дуже хороша.

Основні параметри даних типів фільтрів наведені в табл. 3.2.

На рис. 3.2 показана схема рукавного фільтра з механізмом струшування і зворотною продувкою. Основний робочий елемент фільтра – рукав 9 – може бути зшитим або суцільнотканим. Рукави великої довжини армують металевими кільцями, гнучким чи жорстким каркасом і закріплюють на верхній решітці. Запилений газ з колектора 2 надходить у внутрішню порожнину рукава. Частинки забруднень осідають на внутрішній поверхні рукава, утворюючи пористий шар, який разом з тканиною бере участь в процесі фільтрування. Очищений газ виходить з фільтра через патрубок 4. При досягненні максимально допустимого перепаду тиску на фільтрі його відмикають від системи і проводять регенерацію струшуванням рукавів і зворотною продувкою стиснутим повітрям. При очищенні тканини видаляється значна частина зовнішнього шару пилу, але всередині тканини (між волокнами) залишається достатня кількість пилу, що забезпечує високу ефективність очищення газів у фільтрі після його регенерації.

Таблиця 3.2 – Основні параметри рукавних і карманних фільтрів [52]

| Найменування параметра | Норми для типів | ||||

| Площа фільтрування, м2 | 4-1000 | 4-25000 | 4-25000 | 4-20000 | |

| Розрідження у фільтрі, Па, не більше | |||||

| Гідравлічний опір, Па, не більше | |||||

| Тиск повітря /газу/ для регенерації, МПа, не більше | - | 0,01 | 0,01 | 0,8 | |

| Концентрація пилу на вході фільтра, г/м3, не більше | |||||

| Концентрація пилу за фільтром, мг/м3, не більше | |||||

| Питоме газове навантаження на фільтрувальний матеріал, м3/м2·год, не більше | |||||

| Енергетичні витрати на очищення 1000 м3 газу, кВт·год, не більше | 2,2 | 1,9 | 1,9 | 1,3 | |

| Питома матеріалоємність, розрахована за максимальним газовим навантаженням, кг/1000 м3/год | 960-115 | 885-255 | 920-280 | 350-75 |

Одним з найбільш розповсюджених способів регенерації фільтрувального матеріалу в рукавних фільтрах, які випускаються за кордоном (Великобританія, Німеччина, США, Японія та Франція) і в нашій країні – імпульсна продувка. Характерною особливістю фільтрів з імпульсною продувкою є:

- використання жорстко-каркасних фільтрувальних елементів;

- рух запиленого потоку ззовні усередину фільтрувального еле-менту;

- регенерація шляхом короткочасного подання в кожний фільтру-вальний елемент струменя стиснутого повітря.

Процес регенерації здійснюється без вимкнення апарата і продовжується 0,2...0,3 с. Витрати стиснутого повітря складають 1...2 м3 на 1000 м3 очищуваного газу. Завдяки безперервності процесу фільтрування та інтенсивній регенерації рукавів досягається висока пропускна здатність апарата.

| |

Рисунок 3.2 – Рукавний фільтр зі струшуванням і зворотною

продувкою:

1 – корпус; 2 – колектор; 3 – газохід запилених газів; 4 – патрубок очищених газів; 5 – клапан; 6 – продувний колектор; 7 – струшувальний механізм; 8 – верхня решітка; 9 – рукав

Найбільш розповсюджені рукавні фільтри загальнопромислового призначення типу ФР, ФРО, ФРКІ, ФРНДІ, які серійно випускаються ВО „Газоочистка”. Умовне позначення типорозміру фільтра: Ф – фільтр; Р – рукавний; К – каркасний; О – зі зворотною продувкою; І – з імпульсною продувкою; ДІ – з двобічною імпульсною продувкою; цифри після буквених позначень – поверхня фільтрування.

Основні параметри цих фільтрів наведені в табл. 3.3 і 3.4.

Волокнисті фільтри

Волокнисті фільтри – це апарати, в яких фільтрувальним елементом є поверхні шарів волокнистого матеріалу (картону, паперу, полімерних смол тощо) різної товщини. Це фільтри об’ємної дії, розраховані на уловлювання і накопичення силових частинок переважно всією глибиною шару. Суцільний шар пилу утворюється тільки на поверхні найщільніших матеріалів звичайно при фільтруванні відносно великих частинок і в кінці строку служби. Їх умовно поділяють на тонковолокнисті, глибокі та грубоволокнисті.

Таблиця 3.3 – Фільтри зі зворотною посекційною продувкою [41]

| Технічна характеристика | Марка фільтра | ||||||

| ФР-250 | ФР-2800 | ФР-5000 | ФР-10000 | ФРО-2400 | ФРО-6000 | ФРО-20000 | |

| Фільтрувальна поверхня, м2 | 250-280 | ||||||

| Число секцій | |||||||

| Число рукавів | Висо-тою: 3,7м-1920 4,7м-3840 | ||||||

| Діаметр рукава, мм | 127/ | ||||||

| Висота рукава, м | 2,3 | 3,1 | 3,1 | 3,7/4,7 | |||

| Допустимий надлишковий тиск в апараті, КПа | 2,5 | 2,5 | 2,5 | 3,5 | - | - | - |

| Допустиме розрідження в апараті, КПа | - | - | - | - | |||

| Тиск стиснутого повітря при роботі пневмоциліндрів, МПа | 0,4-0,6 | 0,4-0,6 | 0,4-0,6 | 0,4-0,6 | 0,5-0,6 | 0,5-0,6 | 0,5-0,6 |

| Витрати стиснутого повітря на роботу пневмоциліндра, м3/год | - | - | - | - | 4-8 | 4-8 | 20-40 |

| Витрати стиснутого повітря на 1 хід поршня, л | 0,55 | 0,55 | 0,55 | 0,55 | - | - | - |

| Маса, т | 14,5 | 111,0 | 128,0 | 231,0 | 75,6 | 162,8 | |

| Габаритні розміри, м: |

Продовження таблиці 3.3

| довжина ширина висота | 7,4 3,9 7,9 | 7,3 | 28,8 14,5 | 31,6 10,7 16,6 | 9,6 6,8 16,75 | 18,6 9,8 18,4 | 30,4 18,8 23,5 |

Таблиця 3.4 – Фільтри з імпульсною продувкою [41]

| Технічна характеристика | ФРКІ-30 | ФРКІ-90 | ФРКІ-360 | ФРКДІ-550 | ФРКДІ-1100 | ФРКДІ-15-130 | ФРКІ-60 |

| Фільтрувальна поверхня, м2 | |||||||

| Число рукавів | |||||||

| Діаметр рукава, мм | |||||||

| Висота рукава, м | |||||||

| Число секцій | |||||||

| Число електромагнітів | |||||||

| Число мембран-них головок клапанів | |||||||

| Розрахунковий надлишковий тиск, КПа | |||||||

| Маса, т | 1,28 | 2,99 | 8,86 | 18,4 | 31,3 | 1,05 | 1,28 |

| Габаритні розміри, м: довжина ширина висота | 1,46 2,06 3,6 | 4,14 2,06 3,6 | 5,85 4,37 4,88 | 4,94 4,34 9,18 | 8,95 4,34 9,18 | 1,28 1,88 4,98 | 1,46 2,06 3,6 |

Волокнисті фільтри тонкого очищення використовують в атомній енергетиці, радіоелектроніці, точному приладобудуванні, промисловій мікробіології, в хіміко-фармацевтичній та інших галузях. Фільтри дозволяють очищати великі об’єми газів від твердих частинок всіх розмірів, вклю-чаючи субмікронні. Їх широко застосовують для очищення радіоактивних аерозолів. Для очищення на 99% (для частинок 0,05…0,5 мкм) застосо-вують матеріали у вигляді тонких листів чи об’ємних шарів із тонких або ультратонких волокон (діаметр менше 2 мкм). Швидкість фільтрування в них складає 0,01...0,15 м/с, опір чистих фільтрів не перевищує 200...300 Па, а забитих пилом фільтрів 700…1500 Па. Вловлювання частинок у фільтрах тонкого очищення відбувається за рахунок броунівської дифузії та ефекту дотику.

Оптимальна конструкція фільтрів тонкого очищення повинна відповідати таким вимогам:

- найбільшій поверхні фільтрації при найменших габаритах;

- мінімальному опору;

- можливості більш зручного і швидкого улаштування;

- надійної герметичності групового складання окремих фільтрів.

Рисунок 3.3 – Конструктивна схема волокнистого фільтра:

1 – бокова стінка; 2 – фільтрувальний матеріал; 3 – роздільник;

4 – П-подібна рамка

Ці вимоги найбільше задовольняють розповсюджені в наш час фільтри рамної конструкції (рис. 3.3). Фільтрувальний матеріал у вигляді стрічки вкладається між П-подібними рамками, які чергуються при складанні пакета відкритими і закритими сторонами в протилежних напрямках. Між сусідніми шарами матеріалу встановлюються гофровані роздільники, щоб не допустити їх приєднування один до одного. Рамки, роздільники, бокові стінки корпусу можуть бути з різного матеріалу: фанери, вініпласту, алюмінію, нержавіючої сталі тощо.

Забруднені гази надходять в одну з відкритих сторін фільтра, про-ходять через матеріал і виходять з протилежної сторони.

Глибокі фільтри складаються з глибокого шару грубих волокон і більш тонкого замикального шару тонких волокон. Багатошарові фільтри застосовуються для очищення вентиляційного повітря і технологічного газу від радіоактивних частинок. Вони розраховані на роботу протягом 10...20 років, після чого їх захоронюють з цементуванням.

Грубоволокнисті фільтри (грубого або попереднього очищення) складаються з суміші волокон діаметром від 1 до 20 мкм, причому до 50% волокон повинні мати розміри менше 4 мкм. При швидкості фільтрування 0,05...1 м/с матеріал повинен майже повністю вловлювати частинки круп-ніші 1 мкм. Такі фільтри значно дешевші як фільтри тонкого очищення і їх можна легко міняти або регенерувати.

У фільтрах малої продуктивності в одному корпусі розміщують фільтри грубого очищення із набивного шару лавсанових волокон товщиною 100 мм і фільтри тонкого очищення з матеріалу типу ФП (фільтр Петрянова) – із полімерних смол. Такі фільтри називаються дво-ступеневими або комбінованими.

Зернисті фільтри

При наявності вологих газів або злипливого пилу застосування тканинних фільтрів для очищення газів недоцільне через можливе заливання рукавів. Якщо ж пил мав великий електричний опір, то неефективними виявляються і електрофільтри.

В подібних ситуаціях як альтернативний варіант апаратурного оформлення процесу пилогазоочищення можна вибрати зернисті фільтри. Оптимальні області використання цих пиловловлювачів – високотемпературне очищення газів без попереднього охолодження і сухе комплексне очищення від пилу та газоподібних домішок з насипним шаром адсорбента чи каталізатора.

Переваги таких фільтрів полягають в невисокій вартості та доступності матеріалів, можливості роботи з високотемпературними і агресивними середовищами при значних механічних навантаженнях і перепадах тиску. Незважаючи на це, зернисті фільтри застосовують порівняно рідко через конструктивні недоліки апарата, періодичності дії, громіздкості, невеликої продуктивності та недосконалості деяких вузлів, наприклад, пристроїв регенерації фільтрувального шару тощо.

Зернисті фільтри поділяються на дві групи: насипні та жорсткі пористі. До першої групи відносяться фільтри, в яких елементи, які складають фільтрувальний шар, не мають жорсткого зв’язку один з одним. Це фільтри з нерухомим насипним зернистим шаром, з рухомим шаром, а також з псевдозрідженим шаром. Додругої групи відносяться фільтри, в яких зерна зв’язані між собою і утворюють агломерацію, одержану спіканням, склеюванням чи пресуванням [37-42].

У насипних фільтрах насадкою можуть служити різні матеріали: пісок, гравій, шлак, щебінь, кокс, дерев’яна тирса, дрібняк, гранули гуми і пластмаси, стандартні насадки (кільця Рашіга, Берля тощо).

Зернистий гравійний фільтр ЗФ з нерухомим фільтрувальним шаром (рис. 3.4) складається з трьох секцій, в кожній з яких розташований фільтрувальний шар висотою 100 мм. В першому за рухом газу шарі розмір зерен складає 5..10 мм, в другому – 3...5 мм і в третьому – 2,5...3 мм. Для регенерації шару застосовують вібратор 6, за допомогою якого секція здійснює коливальний рух. Одночасно робочий простір секції відключається від каналу очищеного газу і з’єднується патрубком 1 з продувним вентилятором. Під дією надлишкового тиску повітря, яке рухається в зворотному напрямку через насипний шар, захоплює з собою пил.

Рисунок 3.4 – Схема зернистого фільтра з нерухомим фільтрувальним шаром:

1 – продувний патрубок; 2 – камера очищеного газу; 3 – вихідний патрубок; 4 – корпус; 5 – насипні фільтрувальні шари; 6 – вібратор; 7– пружини; 8 – бункер для пилу

У деяких конструкціях фільтрів продувка вторинним повітрям супроводжується замість вібрації шару ворушенням фільтрувальних елементів. Подібний спосіб регенерації зернистого шару реалізований в гравійному фільтрі-циклоні ФЦНГ.

В табл. 3.5 наведені деякі технічні характеристики фільтрів з нерухомим зернистим шаром. Концентрація пилу на виході з апаратів 20...100 мг/м3, ступінь очищення менший, ніж в рукавних фільтрах (не більше 92%), питоме газове навантаження на фільтрувальну поверхню більше порівняно з рукавними фільтрами.

Таблиця 3.5 – Технічні характеристики насипних зернистих фільтрів [41]

| Тип апарата | Фільтру-вальна поверхня, м2 | Розмір гранул, мм | Витрати газу, м3/(м2·хв) | Гідрав-лічний опір, Па | Макси-мальна температура очищувано-го газу, ºС | Макси- мальний вміст пилу на вході в апарат, г/м3 |

| Зі зворотним продуванням і вібрацією | ||||||

| ЗФ-4М ЗФ-5М ЗФ-6М ЗФ-8М | 2,0...4,0 4,0...8,0 7,8...31,2 8,0...120,0 | 3...10 | 600... | |||

| Зі зворотним продуванням і ворушенням | ||||||

| ФГНЦ-30 ФГНЦ-120 | 28,8 124,0 | 2...4 | 15...20 | 1600... 1600… |

В зернистому фільтрі з рухомими фільтрувальними шарами (рис. 3.5) матеріал переміщується між сітками або жалюзійними решітками. Регенерацію матеріалу від пилу проводять в окремому апараті шляхом просіювання або промивання.

В зернистих жорстких фільтрах зерна міцно зв’язані одне з одним внаслідок спікання, пресування або склеювання і утворюють міцну нерухому систему. Залежно від матеріалу зерен фільтри бувають метало-керамічні (металеві спресовані порошки з бронзи, нікелю, вольфраму, титану, ніхрому, алюмінію тощо), і керамічні (спечені зерна шамоту, кварцового піску, азбесту тощо).

Зернисті жорсткі керамічні та металокерамічні фільтри вловлюють навіть субмікронні частинки і практично повністю затримують частинки більші 1 мкм. Залишкова концентрація звичайно складає при цьому менше 1 кг/м3. Ефективність їх складає до 99,9%. Вони використовуються для виділення з гарячих потоків цінних пиловидних продуктів і в енергетичних ядерних реакторах для очищення діоксиду вуглецю. Більш широке використання цих фільтрів стримується їх високою вартістю, значним гідравлічним опором (до 6000 Па) і обмеженим терміном експлуатації [42].

Рисунок 3.5 – Конструктивна схема насипного фільтра з рухомими фільтрувальними шарами:

1 – короб для подачі свіжого зернистого матеріалу; 2 – живильники;

3 – фільтрувальні шари; 4 – короб для виведення зернистого матеріалу; 5 – затвори

Для вловлювання твердих аерозолів при високих температурах широко використовуються фільтрувальні елементи з металевих сіток. Технічна характеристика фільтрів типу ФРОС (фільтр рукавний зі зворот-ною продувкою і металевою сіткою) наведена в табл. 3.6.

Дата добавления: 2016-02-02; просмотров: 4056;