Методи знешкодження відпрацьованих газів

Нейтралізатор – це невеликий прилад, призначений для спалювання токсичних відпрацьованих газів шляхом допалювання продуктів неповного згорання (СО, СН, SО) і розкладання окислів азоту на складові елементи – азот і кисень. Відомі рідинні, каталітичні, термічні та комбіновані нейтралізатори.

Принцип дії рідинних нейтралізаторів ґрунтується на розчиненні або хімічній взаємодії токсичних компонентів відпрацьованих газів при пропусканні їх через рідину певного складу: воду, водний розчин сульфіту натрію, водний розчин двовуглекислої соди.

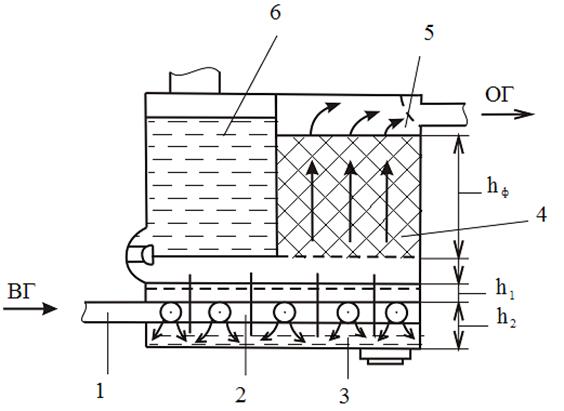

На рис. 8.1 наведена схема рідинного нейтралізатора, яка застосо-вується з двотактним дизельним двигуном. Відпрацьовані гази надходять в нейтралізатор трубою 1 і через колектор 2 потрапляють в бак 3, де всту-пають в реакцію з робочою рідиною. Очищені гази проходять через фільтр 4, сепаратор 5 і викидаються в атмосферу. При випаровуванні рідину доливають в робочийбак здодаткового бака 6.

Рисунок 8.1 – Схема рідинного нейтралізатора:

1 – впускна труба; 2 – колектор; 3 – робочий бак з рідиною;

4 – фільтр; 5 – сепаратор; 6 – додатковий бак

Пропускання відпрацьованих газів через воду приводить до зменшення запаху, альдегіди поглинаються з ефективністю до 5%, а ефективність очищення від сажі досягає 60…80%. При цьому трохи зменшується вміст бензапірену у відпрацьованих газах. Температура газів після рідинного очищення складає 40...80°С, приблизно до цієї жтемпе-ратури нагрівається і робоча рідина. При зниженні температури процес очищення протікає інтенсивніше.

Рідинні нейтралізатори не потребують часу для виходу на робочий режим після пуску холодного двигуна. Недоліки рідинних нейтралізаторів:

- велика маса і габарити;

- необхідність частої заміни робочого розчину;

- неефективність відносно СО;

- мала ефективність (50%)відносно NO2;

- інтенсивне випаровування рідини.

Проте використання рідинних нейтралізаторів в комбінованих системах очищення може бутираціональним, особливо дляустановок, відпрацьовані газияких повинні мати низьку температуру при надход-женні в атмосферу.

При розрахунку рідинного нейтралізатора визначають його основні розміри і необхідну кількість розчину для роботи протягом певного часу. Нейтралізатор, який застосовується для дизельних автосамоскидів МАЗ, – це металева стальна конструкція прямокутної форми висотою 530 мм, шириною 608 мм з вмістом у робочому баку 55 л розчину.

Середні значення концентрацій шкідливих компонентів відпрацьованих газів до і після рідинного нейтралізатора, одержані на самоскиді МАЗ-5335, наведені в табл. 8.1.

Таблиця 8.1 – Ефективність очищення газів рідинними нейтралізаторами

| Речовина | Концентрація частки, % | Ступінь очищення, % | |

| до іонізації | після іонізації | ||

| CO | 0,06 | 0,06 | |

| NO2 | 0,002 | 0,001 | |

| Альдегіди | 0,0144 | 0,003 | |

| SO2 | 0,008 |

Каталітична нейтралізація відпрацьованих газів ДВЗ на поверхні твердого каталізатора відбувається за рахунок хімічних перетворень (реакції окислення або відновлення), внаслідок яких утворюються нешкідливі або малошкідливі для навколишнього середовища і здоров’я людини сполуки.

Каталізатори на основі благородних металів (платина, паладій, рутеній, радій тощо) найбільш широко використовують для очищення відпрацьованих газів ДВЗ. Ці каталізатори характеризуються хорошою селективністю в реакціях нейтралізації токсичних компонентів, низькими температурами початку ефективної роботи, достатньою температуростійкістю, довговічністю і здатністю стійко працювати при високих швидкостях газового потоку. Основний недолік каталізаторів цього типу – їх висока вартість.

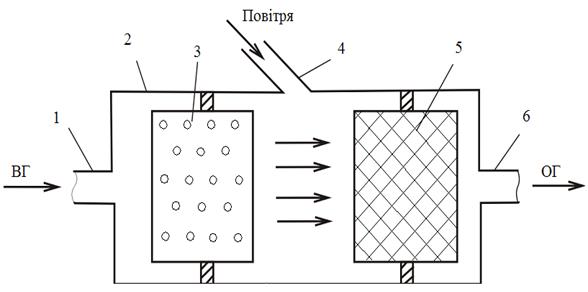

Для нейтралізації відпрацьованих газів NOx, CO і CnHm застосовують двоступеневий каталітичний нейтралізатор (рис. 8.2).

Відпрацьовані гази надходять до відновлюваного каталізатора 3, на якому нейтралізація окислів азоту відбувається за реакцією (для ДВЗ з іскровим запалюванням NOx на 99% складається з NO)

;

;

.

.

Для забезпеченнявідновлювального середовища передпершимступенем нейтралізатора двигун повинен бути відрегульованим для роботи з α (кутом випередження запалювання суміші), близькимдо стехіометричного. При α > 1,05 активність каталізатора різко зменшується (середовище стає окислювальним).

Після відновлювального каталізатора до відпрацьованих газів для створення окислювального середовища підводиться через патрубок 4 вторинне повітря. На окислювальному каталізаторі відбувається нейтра-лізація продуктів неповного згоранняСО іCnHm. Основними процесами є окислення окису вуглецюівуглеводнів:

;

;

.

.

Рисунок 8.2 – Схема двокамерного каталітичного нейтралізатора:

1 – впускний патрубок; 2 – корпус; 3 – каталізатор нейтралізації окислів азоту; 4 – патрубок для додаткового повітря; 5 – каталізатор окислення CO і CnHm; 6 – випускний патрубок

Результати випробувань автомобіля з двоступеневим каталітичним нейтралізатором (в 1-му ступені – мідно-нікелевий сплав, у 2-му – платина) наведені в табл. 8.2.

Каталітичнінейтралізатори конструктивно складаються з вхідного і вихідногопристроїв,корпусуі вміщеногов ньому реактора.

Таблиця 8.2 – Ефективність роботи каталітичного двокамерного нейтралізатора

| Автомобіль | Концентрація токсичних речовин | ||

| NOx, мг/м3 | CnHm, % | СO, мг/м3 | |

| Без нейтралізатора | |||

| З нейтралізатором | |||

| Ефективність, % | 83,9 | 61,5 |

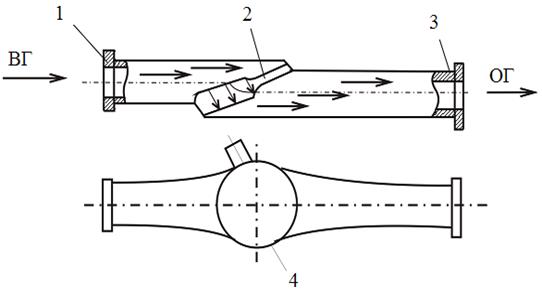

Розробленікаталітичнінейтралізатори(рис. 8.З) для відпрацьованих газів ДВЗ транспортнихзасобів з бензиновими і дизельними двигунами. Каталітичні нейтралізаторизнижують у відпрацьованих газах (ВГ) вміст СО на 70...90%,CnHm – на 50...85%. ОсновніпараметрикаталітичнихнейтралізаторівдляавтобусаЛІАЗ-5256 такі: об’ємреактора2,5 дм3; довжина 553 мм; ширина307 мм; висота 243 мм; маса15 кг.

Рисунок 8.3 – Каталітичний нейтралізатор для бензинового ДВЗ:

1 – вхідний патрубок; 2 – реактор; 3 – корпус; 4 – вихідний патрубок

Схема встановлення каталітичного нейтралізатора в системі ДВЗ наведена на рис. 8.4. Відпрацьовані гази від двигуна 1 надходять випускною трубою 2 до каталітичного нейтралізатора 3, після чого викидаються в атмосферу. Для підтримання необхідної температури газів унейтралізаторі використовується електронний блок 4, який регулюєклапаном 5 подання повітря через ресивер6 ізворотнийклапан7 з атмосфери внейтралізатор.

Рисунок 8.4 – Схема встановлення каталітичного нейтралізатора:

1 – двигун; 2 – випускна труба; 3 – каталітичний нейтралізатор; 4 – елек-тронний блок; 5 – регулювальний клапан; 6 – ресивер; 7 – зворотний клапан

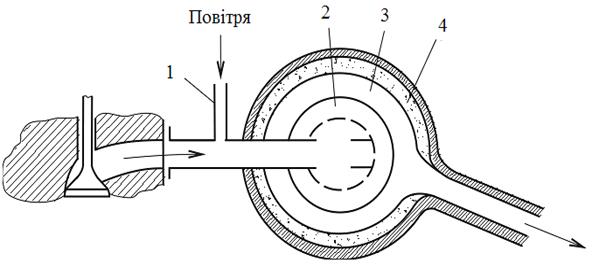

Рисунок 8.5 – Схема термічного реактора:

1 – жарова труба; 2 – повітряний прошарок; 3 – шар азбесту;

4 – трубопровід для повітря

Термічні нейтралізатори, встановлені за випускним трубопроводом, здійснюють полум’яне допалювання окису вуглецю СО і перетворення його у вуглекислий газ СО2, а також спалювання неспалених в циліндрі вуглеводнів і альдегідів. Для інтенсифікації допалювання в камеру термореактора подається додаткове повітря. Реакція окислення проходить при температурі 500...600°С і зменшує наявність вуглеводнів приблизно в 2 рази, а окису вуглецю – в 2...3 рази.

На нових автомобілях термореактори розміщують у випускній системі двигуна з відповідними змінами в цій частині конструкції двигуна для нейтралізації картерних газів.

Схема термічного реактора наведена на рис. 8.5. Це – жарова труба 1, в якій забезпечується збільшення часу перебування відпрацьованих газів шляхом неодноразової зміни їх руху. Ця труба повітряним прошарком 2 і шаром кераміки чи азбесту 3 ізольована від корпусу. Перед тим, як відпрацьовані гази надходять в термічний реактор, до них в певному співвідношенні підмішується повітря через трубопровід 4.

Внаслідок хорошої теплоізоляції, а також виділення тепла в деяких режимах при окисленні СО і CnHm в жаровій трубі підтримується темпе-ратура, яка забезпечує ефективне окислення продуктів неповного згорання.

Одна з різновидностей термічних реакторів – полум’яні доспалювачі, в яких підтримується горіння шляхом подання палива і повітря. При попа-данні відпрацьованих газів в такі доспалювачі відбувається допалювання продуктів неповного згорання у факелі полум’я.

На бензинових двигунах – перспективні термічні реактори, які пра- цюють на сильно збіднених паливно-повітряних сумішах. В цьому випадку виключається необхідність подання додаткового повітря. Ефективним при цьому є використання також комбінованих нейтралізаторів термічного і каталітичного, при яких забезпечується зниження всіх основних шкідливих речовин бензинових двигунів.

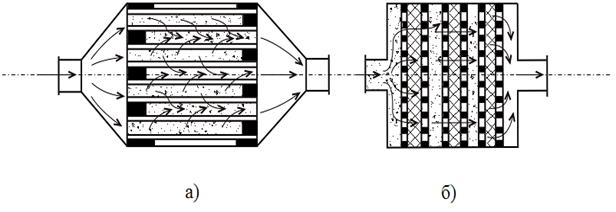

Для вловлювання сажі у відпрацьованих газах дизельних двигунів застосовується декілька конструкцій пристроїв, які використовують як принцип електростатичного очищення, так і метод фільтрації.

Одним з кращих конструктивних рішень вважається установка фільтрів регенеративного типу. Фільтр (рис. 8.6, а) – це сотова конструкція з вічками прямокутного перерізу.

Матеріал фільтра – пористий кордієрит – має достатню міцність, стійкість до агресивних хімічних речовин, опір до оплавлення і утворення тріщин при теплових впливах, а також термічну стабільність. Фільтр (рис. 8.6, б), виконаний у вигляді декількох послідовнорозташованих пористих перегородок, має високу ефективність очищення.

Накопичені у фільтрі частинки необхідно видаляти переважно термічним окисленням. Для цього відхідні гази нагрівають до 460°С ібільше, що приводить до загорання накопиченої сажі.

Дані, одержані при проведенні експерименту з дизелем робочим об’ємом 2,3 л, для визначення концентрації основних домішок у відпрацьованих газах дизеля наведені в табл. 8.3.

Рисунок 8.6 – Схеми фільтрів-сажовловлювачів з сотовою (а) і багатошаровою(б) насадками

Таблиця 8.3 – Ефективність очищення газів керамічним фільтром

| Випуск відпрацьованих газів | Концентрація, г/м3 | |||

| вуглеводні, CnHm | CO | NO2 | тверді частинки | |

| Без фільтра | 0,312 | 0,937 | 0,784 | 0,169 |

| З чистим керамічним фільтром | 0,237 | 0,931 | 0,700 | 0,031 |

| Ефективність, % | 6,4 | 10,7 | 81,6 |

Сажовловлювачі дизельних ДВЗ повинні забезпечувати ресурс 10000 км і більше при незначному збільшенні гідравлічного опору, що забезпечується періодичною (приблизно через 100 км пробігу) регенерацією фільтроелементу. Конструктивно фільтроелементи виконують у вигляді багатоканальних моноблоків, об’ємно-дротяних елементів або у вигляді намотаних на перфоровану трубу склокерамічних ниток, які допускають регенерацію при 600°С.

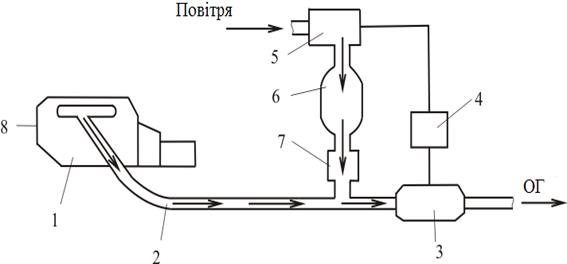

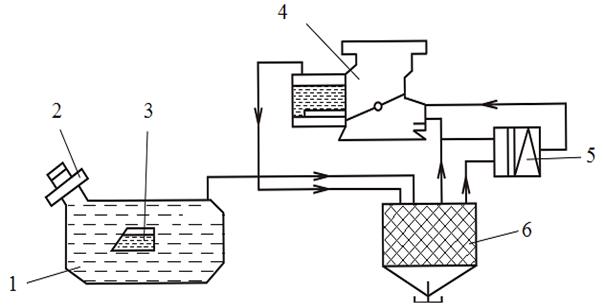

Для попередження викидів парів бензину з паливної системи, основна частина яких надходить в атмосферу, коли двигун не працює, на автомобілях установлюють систему знезаражування випаровувань палива з карбюратора і паливного бака, яка складається з трьох основних вузлів (рис. 8.7):

- герметичного паливного бака 1 зі спеціальною ємністю 3 для компенсації теплового розширення палива;

- кришки 2 паливно-заправної горловини бака з двостороннім запобіжним клапаном для запобігання надлишкового тиску чи розрідження в баку;

- адсорбера 6 для поглинання парів палива при вимкнутому двигуні з системою повернення 5 парів у впускний тракт двигуна під час його роботи. Як адсорбер використовують активоване вугілля.

Рисунок 8.7 – Схема вловлювання парів палива бензинового ДВЗ:

1 – паливний бак; 2 – кришка паливно-заправної горловини;

3 – компенсувальна ємність; 4 – карбюратор; 5 – поворотний клапан;

6 – адсорбер

Дата добавления: 2016-02-02; просмотров: 2173;