Зависимость свойств сплавов железа с углеродом от содержания в них углерода и постоянных примесей.

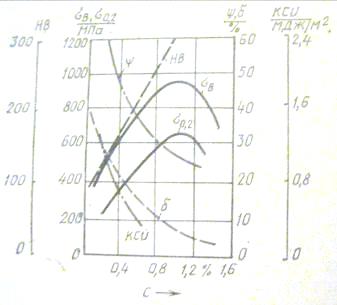

Структура и свойства сталей в большей степени зависят от содержания в них углерода и так называемых постоянных примесей. Наиболее отчетливо влияние углерода проявляется в изменении механических свойств сталей (рис. 1.9). Структура стали после медленного охлаждения состоит из двух фаз — феррита и цементита. Содержание цементита в ней прямо пропорционально содержанию углерода в сплаве. Поскольку феррит пластичен, а цементит тверд и хрупок, прочность (δВ) и твердость (НВ) стали с ростом содержания углерода растут, а ударная вязкость (KCU), характеристики пластичности (δ, ψ), плотность стали, электропроводность, теплопроводность и магнитная проницаемость снижаются. При этом повышается хладноломкость стали. При содержании углерода выше 1 % прочность вновь начинает снижаться, так как выделяющийся на границах зерен вторичный цементит образует сплошную сетку, которая становится очагом хрупкого разрушения из-за концентрации напряжений на границах зерен.

Рис. 1.9. Зависимость механических свойств стали от содержания в ней углерода

Постоянными примесями сталей являются марганец, кремний, фосфор и сера, а также газы — кислород и водород. Обычно содержание первых в технической стали не выше 0,8 % (Мn), 0,5 % (Si), 0,05 % (Р и S). Содержание этих элементов повышено в специальных сталях. Полезными примесями считают марганец и кремний. Марганец, в частности, вводят в сталь для ее «раскисления», т. е. устранения вредной закиси железа: Mn+FeO→Mn+Fe. Кроме того, он связывает и вредные соединения серы: Mn+FeS→MnS+Fe, заметно повышает прочность стали, не снижая ее пластичности, устраняет хрупкость при высоких температурах (красноломкость), обусловленную присутствием в ней FeS. Кремний вводят в сталь также в качестве «раскислителя»: 2FeO+Si→2Fe+SiO2. Он повышает предел текучести стали, что снижает ее способность к холодной обработке давлением, поэтому в сталях для штамповки содержание кремния стремятся уменьшить.

Фосфор и сера являются вредными примесями. Фосфор уменьшает пластичность и вязкость стали, увеличивает ее хладноломкость, поэтому его содержание стремятся ограничить (0,025...0,045 %). Иногда, однако, добавление его полезно, так как при этом улучшаются обрабатываемость резанием и коррозионная стойкость стали в присутствии меди. Сера содержится в сталях в виде сульфида FeS, который образует с железом эвтектику с температурой плавления 988оС. Эвтектика располагается по границам зерен и делает сталь хрупкой при температурах горячей обработки давлением (эвтектика плавится, и связь между зернами ослабевает). При введении марганца сульфид железа превращается в пластичный сульфид марганца с температурой плавления 1620 °С. Сера снижает ударную вязкость, пластичность, предел выносливости, свариваемость и коррозионную стойкость сталей. Она попадает в сталь при выплавке из руд, а также при взаимодействии металла с печными газами.

Азот и кислород присутствуют в стали в виде хрупких оксидов и нитридов (FeO, SiО2, Al2O3, Fe4N и др.) или в свободном виде, располагаясь в дефектах (раковинах, трещинах). Эти элементы повышают хладноломкость стали и могут снизить пределы ее выносливости. Повышенное содержание азота вызывает деформационное старение стали, так как азот мешает движению ее дислокаций и снижает пластичность.

Водород находится в твердом растворе или в порах и сильно охрупчивает сталь. При повышенном содержании его образуются «флокены»— трещины овальной формы, имеющие на изломе вид белых пятен. Их появление — свидетельство внутренних разрывов металла. Для предотвращения флокенов сталь после горячего деформирования медленно охлаждают или длительно выдерживают при 250 °С.

Содержание вредных примесей в сильной степени зависит от способов получения и раскисления стали (так, содержание кислорода, водорода и азота можно снизить при выплавке или разливе стали в вакууме).

Углерод в структуре машиностроительных чугунов содержится в виде графита. Поскольку содержание графита значительно (до нескольких процентов), а его механические свойства хуже, чем свойства окружающей металлической фазы, включения графита образуют как бы сетку пустот и трещин в ней.

Естественно, чем больше углерода в виде графита в чугуне и чем менее компактны его включения, тем ниже прочность чугуна, в особенности при растягивающих напряжениях. Однако в некоторых случаях графит выступает как положительно действующий фактор — он способствует повышению обрабатываемости чугунов резанием, придает им антифрикционные свойства при трении и гасит г влияние вибраций и ударов.

Наиболее существенно структура и свойства чугуна зависят также от кремния (0,3…5 %), который усиливает его графитизацию. В чугунах имеются обычно примеси марганца (0,5...0,8 %), которые повышают их механические свойства и препятствуют их графитизации. Фосфор (обычно не более 0,2...0,3 %) находится в чугуне в растворенном состоянии. Он повышает жидкотекучесть и износостойкость, а также хрупкость чугунов, так как при содержании 0,5...0,7 % образует хрупкую фосфидную эвтектику (Fe+Fe3P+Fe3C) с температурой плавления 950°С, но ухудшает их обрабатываемость. Сера ухудшает свойства чугуна. Ее содержание ограничивается 0,12 %, в высокопрочных чугунах — 0,03 %.

Дата добавления: 2016-02-02; просмотров: 3677;