Диаграмма состояния системы железо-углерод.

Для сплавов железа с углеродом строят две диаграммы состояния: неравновесную (метастабильную), которая характеризует превращения в системе железо — цементит, и стабильную, характеризующую превращения в системе железо — графит. Эти диаграммы совмещены на общей диаграмме состояния, приведенной на рис. 2. Она имеет две оси концентраций, соответствующие содержаниям углерода и цементита. Часть диаграммы, имеющая практическое значение, расположена в диапазоне концентраций углерода до 6,67 %, что соответствует химическому соединению Fe3C, или цементиту.

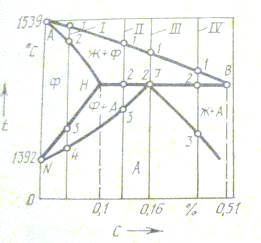

На практике точки переходов при нагреве и охлаждении не всегда совпадают, поэтому для них используют разные символы. Для охлаждения используют индекс r, для нагрева с. Поэтому на кривых охлаждения и нагрева железа (см. рис. 1.1, а) по четыре характерных температурных точки: Аr(Ас) — плавления, Аr4 (Ac4)— перехода Feα→Feγ; Аr3 (Ac3)— перехода Feγ→Feα— магнитного превращения железа. Точки на линииPSK обозначав Аr1, Ас1 и Ае1 (равновесное состояние системы), на линии магнитного превращения МО — Аr2, Ас2 и Ае2, на кривой GS — Аr3, Ас3 и Ае3, кривой ЕС — Аr ст, Ас сти Ае ст, на линий NH — Аr4, Ас4 и Ае4. На диаграмме область первичной кристаллизации находится между линиями ликвидус ABCD и солидус AHJECF. Линия АВС определяет температуру начала кристаллизации аустенита из жидкости,

Рис. 1.2. Диаграмма состояния системы железо – углерод:

1 – метастабильная система; 2 – стабильная

CD — температуру начала кристаллизации первичного цементита изжидкости. АН — граница области, соответствующей смеси кристаллов феррита и жидкости, ниже нее область феррита, HJB – линия перитектического превращения феррита и жидкого сплава в аустенит. Линия ECF соответствует кристаллизации эвтектики — ледебурита, PSK — эвтектоидному превращению аустенита в феррит и цементит. Точка А на диаграмме системы железо—цементит соответствует температуре плавления чистого железа, D — температуре плавления цементита, N и G — температурам аллотропических превращений железа. Точки Н и Р определяют предельное содержание углерода в высокотемпературном и низкотемпературном ферритах, Е — предельное содержание углерода в аустените. Остальные точки характеризуют эвтектические (С, F), эвтектоидные (S, K) и перитектическне (J, B) превращения.

Сплавы, содержащие менее 0,02 % углерода, называются техническим железом, от 0,02 до2,14 % — сталями, более 2,14 % — чугунами. Стали, содержащие 0,02...0,8 % углерода, называются доэвтектоидными, 0,8 % — эвтектоидными, 0,8—2,14 % углерода - заэвтектоидными. Чугуны, содержащие 2,14...4,3 % углерода,— доэвтектические, более 4,3 % — заэвтектические, 4,3% — эвтектические.

Рассмотрим верхнюю левую часть диаграммы, где происходит перитектическое превращение (рис. 1.3). Сплав I, содержащий менее 0,1 % углерода, такого превращения не испытывает. Между точками 1—2 он кристаллизуется с образованием феррита, между точками 3—4 феррит

Рис. 1.3. Область перитектического превращения диаграммы состояния системы железо – углерод

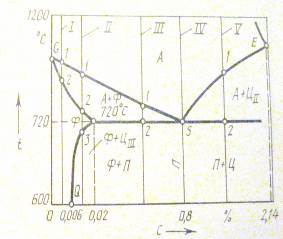

Рис. 1.4. Область эвтектоидного превращения диаграммы состояния системы железо - углерод

перекристаллизуется в аустенит. Сплав II между точками 1 и 2 кристаллизуется также в феррит, в точке 2 происходит перитектическое превращение при 1499 °С: ФН+ЖВ→АJ+остаток ФН. В интервале точек 2—3 остаток феррита перекристаллизуется в аустенит. Сплав III (0,16 % углерода) в интервале 1—2 образует кристаллы феррита. При температуре 1499 °С (точка 2) кристаллы феррита с составом, соответствующим точке Н, изотермически взаимодействуют с жидким сплавом, образуется аустенит ФН+ЖВ→АJ. Сплав IV (0,16...0,51% углерода) в точке 2 содержит избыток жидкой фазы, и перитектический процесс идет по формуле ФН+ЖВ→АJ+остаток ЖВ. В интервале между точками 2—3 остаток жидкости затвердевает с образованием аустенита. Таким образом, все сплавы, содержащие до 0,51 % углерода» в I конечном итоге образуют в верхней части диаграммы аустенит.

Чтобы определить, что происходит при охлаждении аустенита, I рассмотрим нижнюю часть диаграммы (рис. 1.4). Если в сплаве содержание углерода меньше 0,0002 % (сплав I), при охлаждении между точками 1 и 2 аустенит перекристаллизуется в феррит, а затем феррит остывает без изменений. Конечная структура сплава I (феррит) определяет структуру технического железа. При содержании углерода более 0,0002 % (сплав II) из феррита ниже точки 3 начинает выделяться цементит, так как содержание углерода в феррите уменьшается при охлаждении, конечная структура двухфазна (Ф+ЦIII), причем цементит располагается в виде прослоек между зернами феррита. Цементит, выделившийся из феррита, называют третичным (ЦIII) в отличие от первичного (ЦI), выделяющегося из расплава, и вторичного (ЦII), выделяющегося из аустенита. Сплав III с содержанием углерода менее 0,8 % является доэвтектоидным. В интервале между точками 1—2 из аустенита выделяется феррит, а затем на линии PS в точке 2 остаток аустенита превращается в перлит (смесь кристаллов феррита и цементита).

Рис. 1.5. Микроструктура сталей:

а – содержание углерода 0,01 %; б – 0,4 %; в – 0,8 %; г – 1,3 %

Чем ближе точка 2 к эвтектоидной точке S, тем больше перлита в конечной структуре. Сплав с содержанием углерода 0,8 % называют эвтектоидным (IV), содержащий более 0,8 % (V) - заэвтектоидным. В последнем из аустенита (между точками 1 и 2) выделяется вторичный цементит (ЦII). Этот процесс обусловлен снижением растворимости углерода в аустените с понижением температуры. Вторичный цементит образуется в виде сетки по границам зерен перлита. Микроструктура зерен перлита представляет собой чередующиеся тонкие пластинки феррита и цементита.

Характерные микроструктуры сталей с разным содержанием углерода приведены на рис. 1.5. Их структурный состав определяется присутствием перлита, феррита и цементита, а фазовый состав — сочетанием феррита с цементитом.

В сплавах, содержащих более 2,14 % углерода, при кристаллизации идет эвтектическое превращение. Их называют белыми чугунами. Рассмотрим правую часть диаграммы состояния (рис. 1.6). Здесь сплав II — эвтектический белый чугун (4,3 % углерода) кристаллизуется в точке С при температуре 1147оС с выделением двух фаз — аустенита (состава, соответствующего точке Е) и цементита. Смесь этих фаз называют ледебуритом. При дальнейшем охлаждении до точки 3 из аустенита выделяется вторичный цементит, а в точке 3 происходит звтектоидное превращение с образованием перлита из оставшегося аустенита, и ледебурит в окончательном виде

Рис. 1.6. Область эвтектического превращения

диаграммы состояния системы железо - углерод

содержит смесь перлита с цементитом. Для сплава II весь цикл превращений имеет следующий вид:

ЖС  Л(АЕ+ЦI)

Л(АЕ+ЦI)  Л(АS+ЦII+ЦI)

Л(АS+ЦII+ЦI)  Л(П+Ц).

Л(П+Ц).

Сплав III — заэвтектический белый чугун (содержание углерода более 4,3%). В интервале температур между точками 1—2 из него выделяется первичный цементит (ЦI). В точке 2 происходит эвтектическое превращение с образованием ледебурита. При дальнейшем охлаждении из аустенита выпадает часть вторичного цементита, а ниже точки 3 аустенит, который находится в ледебурите, превращается в перлит:

Ж  ЖС+ЦI

ЖС+ЦI  Л(АЕ+ЦI)+ЦI

Л(АЕ+ЦI)+ЦI  Л(АS+ЦII+ЦI)+ЦI

Л(АS+ЦII+ЦI)+ЦI  Л(П+Ц)+Ц

Л(П+Ц)+Ц

Сплав I — доэвтектический белый чугун (содержит углерода менее 4,3 %). Кристаллизация идет в интервале температур между точками 1 и 2 с выделением аустенита из жидкого раствора. В точке 2 остаток жидкости переходит в ледебурит. В интервале температур между точками 2 и 3 из аустенита выделяется часть вторичного цементита. При охлаждении ниже точки 3 весь аустенит переходит в перлит. Таким образом, в конце охлаждения сплав состоит из ледебурита (смесь перлита и цементита) и перлита. Полный цикл превращений для сплава I можно записать так:

Ж  АЕ+ЖС

АЕ+ЖС  Л(АЕ+ЦI)+АЕ

Л(АЕ+ЦI)+АЕ  Л(АS+ЦII+ЦI)+АS+ ЦII

Л(АS+ЦII+ЦI)+АS+ ЦII  Л(П+Ц)+П.

Л(П+Ц)+П.

Микроструктуры чугунов, отвечающих трем вышеуказанным характерным составам (I-III), представлены на рис. 1.7.

Рис. 1.7. Микроструктура чугунов:

а – доэвтектического; б – эвтектического; в – заэвтектического

Их конечный структурный состав определяется присутствием перлита и ледебурита, а фазовый состав включает феррит и цементит.

Рис. 8. Изменение свободной энергии жидкого

сплава (FЖ) с смесей аустенит – цементит (FА+Ц)

и аустенит – графит (FА+Г) в зависимости от температуры

Как отмечено выше, в зависимости от внешних условий углерод в равновесии с жидкой фазой и твердым раствором может находиться в виде цементита (нестабильное равновесие) и графита (стабильное равновесие). Этим двум случаям соответствуют фактически две диаграммы: Fe – Fe3C (цементит) и Fe – C (графит). Линии диаграммы железо — графит чуть смещены в сторону более высоких температур. Кроме того, из-за меньшей растворимости графита в железе линии CD и SE сдвинуты влево. Диаграмма стабильного равновесия обычно изображается штриховыми линиями. Существование двух видов диаграмм объясняется двумя факторами: первый — большее сходство кристаллического строения аустенита и цементита, чем аустенита и графита (оно облегчает кристаллизацию цементита из расплава и из аустенита), второй — термодинамически большая стабильность графита, чем цементита, так как смеси A+Г и Ф+Г обладают меньшей свободной энергией, чем смеси аустенита и феррита с цементитом (рис. 1.8). В связи с действием вышеуказанных факторов для образования графита сразу из расплава или аустенита необходимо, чтобы кинетические условия кристаллизации соответствовали условиям термодинамического состояния в полосе между линиями свободной энергии смесей А+Ц и А+Г.

Графит выделяется в узком интервале температурмежду линиями диаграмм стабильного и метастабильного состояний. Поскольку этот интервал мал (около 10 °С), графит образуется при малых скоростях охлаждения и малых степенях переохлаждений. При переохлаждении же ниже 1147°С сразу выделяется цементит. Процесс образования графита называется графитизацией и идет легче, если в расплаве есть различные включения (SiО2, А12О3 и т. д.). 1 Зародыши графита, образуясь из жидкости, растут из одного центра, формируя характерные звездочки с изогнутыми лепестками. Если графит кристаллизуется из аустенита, самостоятельных центров он не образует, а выделяется по имеющимся включениям первичного графита.

Графитизация белого чугуна может быть проведена с помощью термообработки. Так, ковкий чугун получают, проводя отжиг белого чугуна, который включает медленный нагрев (20...25 ч) до 950...1000 °С и длительную выдержку (10...15 ч) при этой температуре. В процессе выдержки происходит первая стадия графитизации, заключающаяся в распаде эвтектического и избыточного вторичного цементита. К концу выдержки эта стадия заканчивается, чугун состоит из аустенита и включений углерода отжига. Затем температуру снижают до 720...740 °С и снова выдерживают чугун в течение 25...30 ч. В это время происходит вторая стадия графитизации, в процессе которой распадается цементит перлита.

Дата добавления: 2016-02-02; просмотров: 2682;