Операционный цикл и его фазы.

Построение производственного процесса во времени характеризуется структурой и продолжительностью производственного цикла.

Производственный цикл - это календарный период времени, в течение которого обрабатываемое изделие либо партия изделий проходит все операции производственного процесса или отдельные его части и преобразуется в завершенный продукт.

Продолжительность производственного цикла определяется в единицах календарного времени и складывается из отдельных элементов.

Продолжительность цикла изготовления изделия определяется по формуле:

Пц = Воб + Взап , где

Пц _продолжительность цикла изготовления изделия;

Воб– время на обработку;

Взап- время на создание запаса,

Производственный цикл включает такие составляющие:

1. Технологический цикл.

2. Время на выполнение вспомогательных операций.

3. Время природных перерывов.

4. Время перерывов на прохождение производственного процесса.

Существует 3 вида движения предметов труда в производстве:

- последовательный– жесткая функциональная зависимость. То есть, сначала должна закончиться первая, и только тогда может начаться вторая работа;

- параллельный - предусматривает одновременное осуществление нескольких операций. Он применяется для ускорения процесса и допускает групповую обработку материалов или коллективные формы управленческого труда. Например, параллельная работа сотрудников строительной фирмы по составлению бизнес – плана;

- параллельно – последовательный или условно не зависимый. Предусматривает, что последующая работа не может начаться раньше предыдущей, но может начаться через определенное время после ее начала, когда образуется достаточный фронт работ. Например, руководитель принимает решение после визуального ознакомления с информацией, предоставленной исполнителем. Исполнителю, в свою очередь, может быть поручено также осуществить и организацию исполнения решения. При этом может быть два варианта временных характеристик этого метода:

- первый – когда продолжительность операции А (сбор и переработка информации) или Б (организация исполнения решения больше по времени операции В (выработка и принятие решения);

- второй _ когда операция В>А+Б

или В>А

или В>Б

Этот временной параметр связан главным образом с эрудицией и стилем работы руководителя, который может принимать решения быстро либо оттягивать их на какое – то время.

Выбор того или другого вида движения изделия на производстве определяют конкретные условия производства с учетом экономических последствий от простоя оборудования или залеживания.

ТЕМА 5: УПРАВЛЕНИЕ ТЕКУЩИМ ФУНКЦИОНИРОВАНИЕМ ОПЕРАЦИОННОЙ СИСТЕМЫ.

1.Элементы системы операционного менеджмента.

Планирование операций.

2. Диспетчирование и оперативное распорядительство.

3. Роль и задачи управления ресурсами и запасами.

Система управления «Точно в срок».

4. Контроль над ходом выполнения работ.

1. Элементы системы операционного менеджмента.

Планирование операций.

В системе управления современным предприятием подсистема оперативного управления производством (ОУП) выделяется на основе единства задач оперативного обеспечения ритмичного производственного процесса при рациональном использовании ресурсов. Оперативным оно называется потому, что охватывает круг задач, решаемых по обеспечению функционирования производства в короткие планово-учётные периоды.

Управляемой системой в данном случае является производственный процесс по изготовлению и выпуску готовой продукции со всеми его элементами: средствами и предметами труда, а также с самим трудом.

Система ОУП, как и всякая система характеризуется целью, критериями достижения цели, функциями, обеспечивающими целенаправленную деятельность, структурой, т.е. составом элементов и их взаимодействием в процессе управления производственным процессом.

Целью системы оперативного управления производством является обеспечение экономически эффективной реализации целей организации.

Конечная цель ОУП в полном соответствии с системой целей предприятия - обеспечить выполнение в установленные сроки планом производства и поставки продукции согласно заданным объёмам, номенклатуре и качеству при рациональном использовании материальных и трудовых ресурсов, всего производственного потенциала. В тоже время надо отметить, что недостатки в организации производства можно лишь частично компенсировать усилиями в сфере оперативного управления.

Любая система оперативного управления предприятием включает следующие основные элементы:

- управляемый процесс или параметр технологического процесса;

- информационный канал обратной связи для измерения действительных результатов управляемого процесса или значений параметра технологического процесса;

- сравнение действительных результатов управляемого процесса или значения параметра технологического процесса с расчетной нормой (производительностью) процесса или требуемыми значениями параметра технологического процесса;

- корректирующие действия при получении сигнала об отклонении хода производства за допустимые пределы;

- система планирования, которая задает показатели контролируемого процесса.

Даже совершенная система ОУП не в состоянии обеспечить достижение поставленных целей при наличии серьёзных дефектов в управляемом процессе.

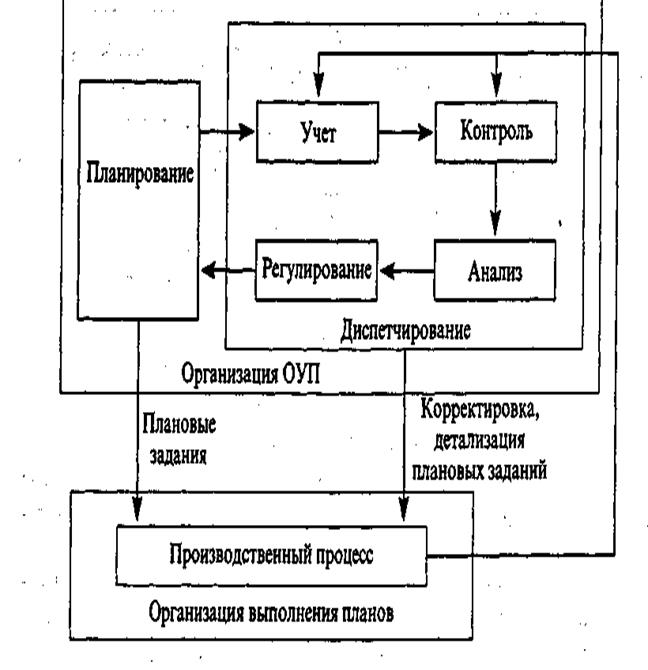

Оперативное управление современным производством осуществляется посредством совокупности взаимосвязанных функций: планирования, организации, учёта, контроля, анализа и регулирования.

Последние четыре часто объединяются в функцию диспетчирования (рис.9).

|

Рис. 9. Схема функциональной структуры системы ОУП.

Построение системы оперативного управления производством определяется такими основными факторами: организационным типом производства; характером специализации предприятия; размером предприятия и его подразделений; уровнем развития кооперирования; степенью механизации и автоматизации производственных процессов и др.

Система ОУП играет роль главного приемника и источника информации для всех основных служб предприятия. Действующие на предприятиях системы ОУП построены, как правило, по иерархическому принципу с распределением функций централизованного и децентрализованного управления по подразделениям заводского и цехового уровней.

Собственно оперативное планирование производства как логическое продолжение технико-экономического планирования осуществляется планово-производственными службами предприятий и цехов.

Часть функций ОУП, а именно учёт , контроль , анализ, регулирование производства, объединяют в одну комплексную функцию – диспетчирование.

Оно реализуется соответствующими структурными подразделениями на больших предприятиях едиными производственно-диспетчерскими отделами (ПДО) и диспетчерами цеховых бюро — планово-распределительных (ПРБ) или планово-диспетчерских (ПДБ) — с соответствующим распределением функций.

Оперативно-производственное планирование

Центральным звеном всей системы ОУП является оперативно-производственное планирование (ОПП). В современной теории организации, подтвержденной отечественной и зарубежной практикой, система ОПП рассматривается как многоуровневая, структурируемая на различные блоки и стадии плановых работ. Различают три уровня оперативного планирования: заводской (межцеховой), цеховой, участковый.

По характеру применяемых методов плановые работы подразделяются на три последовательно выполняемых блока:

• объемное планирование;

• календарное планирование;

• текущее (или оперативное) планирование.

Основная задача объемного планирования— распределение выполняемых работ по подразделениям и плановым периодам с учетом загрузки оборудования и площадей.

Календарное планированиепредполагает определение сроков начала и окончания работ в цехах и сроков передачи их продукции другим цехам при необходимости с корректировкой результатов объемных расчетов. В качестве планового периода при календарных расчетах чаще всего выбирается месяц или квартал.

Задача оперативного планированиясостоит в разработке конкретных производственных заданий по номенклатуре работ и исполнителей на короткие плановые периоды (декаду, неделю, сутки, рабочую смену, час).

Календарное планирование осуществляется как для предприятия в целом, так и для отдельных его цехов. Функции оперативного планирования представлены в табл. 4.

Таблица 4. – Характеристика функций оперативного планирования

| Сфера действия | Календарное планирование | Диспетчирование |

| Межцеховое планирование | Определение исходных данных для расчета заданий. Составление оперативных (как правило, месячных) производственных программ для предприятия в целом и для его цехов. | Учет и контроль выполнения цехами плановых заданий. Контроль над обеспечением цехов всем необходимым для выполнения программы. Ликвидация отклонений от календарных планов межцеховых подач. |

| Внутрицеховое планирование | Составление месячных планов производства для участков, линий и бригад. Составление суточно-сменных заданий для участков, линий и бригад. | Учет и контроль выполнения плановых заданий по цеху, участкам и рабочим местам. Текущее регулирование хода производства: ликвидация отклонений от графика и производственных неполадок. |

Продуманное и качественное решение основных задач оперативного планирования улучшает почти все основные производственные показатели (таблица 5), способствует организации ритмичной работы и равномерной загрузки участков на протяжении всего планируемого периода.

Таблица 5 – Производственно – экономическое значение оперативного планирования

| Основные задачи оперативного планирования | Экономические результаты, достигаемые за счет рационального решения задач |

| Выполнение заданий по выпуску готовой продукции | Наиболее полное обеспечение потребителей. Сокращение межзаводских запасов и ускорение оборачиваемости средств. Снижение себестоимости продукции. |

| Организация ритмичности и комплексного хода производства | Сокращение объемов незавершенного производства. Снижение уровня межзаводских запасов продукции. Ликвидация простоев оборудования и рост использования производственных мощностей. Ликвидация простоя рабочей силы в одни периоды времени и сверхурочной работы в другие. Сокращение всех непроизводительных расходов, связанных с неправильным общим режимом производства. Сокращение брака в производстве. |

| Обеспечение уплотненной загрузки оборудования и рабочей силы | Рост эффективности использования основных фондов. Ликвидация простоев рабочей силы в связи с плохой подготовкой производства и несогласованностью отдельных смежных процессов. Снижение себестоимости продукции за счет оплаты простоев. |

Оперативное планирование производства подразделяется на стадии – предварительных расчетов и разработки планов. На пересечении структурных образующих формируется целостная система оперативного планирования производства, включающая в себя совокупность следующих основных элементов:

- выбор и обоснование планово – учетных единиц (ПУЕ);

- расчеты загрузки оборудования и производственных площадей;

- разработка календарно – плановых нормативов;

- разработка цеховых и внутрицеховых производственных программ (объемные расчеты);

- формирование меж – и внутрицеховых производственных графиков (календарные расчеты);

- формирование оперативных заданий (сменно – суточных, часовых и др.).

Суть выбора планово – учетных единицсостоит в разумном укрупнении или, наоборот, в детализации номенклатуры производственной программы применительно к каждому уровню оперативного планирования и управления – от более крупных единиц на общезаводском уровне до более мелких на уровне цеха, участка и т.д.

Значение объемных расчетов в оперативном планировании состоит в определении возможностей оборудования, площадей, трудовых коллективов по выполнению производственных заданий в плановом периоде с учетом скорости движения производства, которая определяется в блоке календарного планирования. Однако, громоздкие расчеты, производимые без календарного обоснования производственного процесса, носят только предварительный характер и не могут заменить либо компенсировать отсутствие календарного планирования.

Суть установления календарно - плановых нормативов (объемов партии изделий, длительности производственных циклов, опережений, заделов и т.д.) состоит в нормировании хода дискретного производственного процесса во времени. В качестве критерия экономичности при выборе, например, объемов партии изделий используются самые разнообразные показатели. Среди них: максимальная загрузка оборудования, минимальная длительность производственного цикла, наименьший объем незавершенного производства либо совокупность производственных издержек, наименьшее количество переналадок оборудования (либо время наладки).

Содержание календарного планированияпредполагает определение на основе календарно – плановых нормативов сроков выполнения производственных заданий на планируемый период в разрезе установленных планово – учетных единиц при соблюдении объемной разгрузки подразделений.

Следует отметить, что календарный план – график используется очень широко, но в некоторых случаях он просто излишний. Это относится к непрерывному производству цикличного типа (например, металлургии, пищевой промышленности и др.). Здесь присутствуют только последовательный способ компоновки работ, при котором каждый цикл строго нормирован.

Другое дело - управленческий труд. Если, например, календарный план используется в оперативной работе главного инженера в бизнесе, то это позволяет оперативно отслеживать ход выполнения работ на той или иной фирме.

Одним из наиболее распространенных методов оперативного управления производством является сетевое планирование и управление (метод критического пути и метод оценки пересмотра планов.) Оно особенно эффективно для производств проектного типа. Например, выполнение подрядного заказа на строительные работы, разработку и выпуск нового типа продукции, реализация стратегических программ и т.д.

В этих методах проекты рассматриваются как сети отдельных событий и работ (операций). Каждая операция – это элемент проекта, на выполнение которого требуется время, и который может задержать выполнение других операций – (работ). Основное различие между указанными выше методами заключается в подходе к определению длительности операций. Метод критического пути предполагает, что длительность операций можно оценить с достаточно высокой степенью точности и определенности. Метод оценки и пересмотра планов допускает неопределенность продолжительности операций и предусматривает анализ влияние этой неопределенности на продолжительность работ по проекту в целом. Данный метод применим для очень сложных, например, космических проектов.

Разработка календарного графика работ по проекту предусматривает выполнение четырех этапов анализа:

1. Определение целей ( в том числе – продолжительность, стоимость и качество) и ограничений проекта (наличие производственных ресурсов);

2. определение операций (работ), входящих в проект и расчет их длительности;

3. определение очередности операций и составление сетевого графика (некоторые операции выполняются последовательно, некоторые – параллельно);

4. построение календарного сетевого графика на основе оценок продолжительности операций и сетевого графика.

Критический путь в проекте – это самая длительная, последовательная цепочка операций. Длина критического пути определяет продолжительность работ по выполнению проекта.

Ход работ по проекту контролируют путем организации периодических совещаний группы специалистов, работающих над его выполнением. Во время таких совещаний докладывают о состоянии дел по тем операциям, за которые они отвечают. В случае запаздывания выполнения каких – либо операций, рассматривают различные варианты вхождения в график, и одно из решений берут за основу реализации.

При согласовании плана-графика соответствующими подразделениями и службами производится организационно-технический анализ производства, который включает: конструктивно-технологический анализ изделия; анализ существующих производственных мощностей и площадей; оснащенности производства технологическими процессами, оборудованием и оснасткой, а также анализ уровня механизации и автоматизации производственных процессов. При этом учитывают программу, номенклатуру осваиваемого изделия и организационно-техническую структуру предприятия.

Дата добавления: 2016-02-02; просмотров: 1043;