Тонкое измельчение сырьевых материалов называется помолом.

Комплекс оборудования, участвующего в этой операции, объединяется в помольный цех завода. Этим оборудованием являются в первую очередь мельницы и механизмы, обеспечивающие нормальную и бесперебойную работу мельниц:

· расходные бункера для создания некоторого запаса материала перед мельницей на случай нарушения подачи материалов в помольный цех;

· питатели, обеспечивающие равномерное питание мельницы исходными материалами;

· аспирационная установка с пылеочистительными аппаратад<и, способствующая повышению производительности мельницы;

· сепараторы (классификаторы), устанавливаемые при мельницах, работающих в закрытом цикле, и служащие для отделения недоизмельчениых зерен, подвергаемых затем вторичному размолу;

· транспортирующие механизмы, подающие материал в расходные бункера, измельченный продукт от мельниц в сепараторы или на склад;

· приборы автоматического регулирования процессом помола;

· вентиляционные устройства санитарно-технического назначения, аналогичные применяемым в дробильных установках.

Основным же технологическим агрегатом помольного цеха является мельница.

Помол сырьевых материалов осуществляют в сухом состоянии или в присутствии воды. В последнем случае улучшаются условия измельчения материалов, так как вода размягчает материал, понижая его прочность.

Помол сырьевых материалов может осуществляться в мельницах, работающих по открытому или замкнутому циклам.

Помол сырьевых материалов должен быть более тонким ( остаток на сите № 008 не более 3 - 5 %), чем при получении обычного портландцемента, а сырьевая смесь - возможно более однородной, с тем чтобы пределы колебания химического состава амама, поступающего в печь, были незначительными.

Помол сырьевых материалов может осуществляться в мельницах, работающих по открытому или замкнутому циклам.

Помол сырьевых материалов осуществляют в мельницах различных конструкций и типоразмеров. В зависимости от измельчающей среды различают несколько типов мельниц.

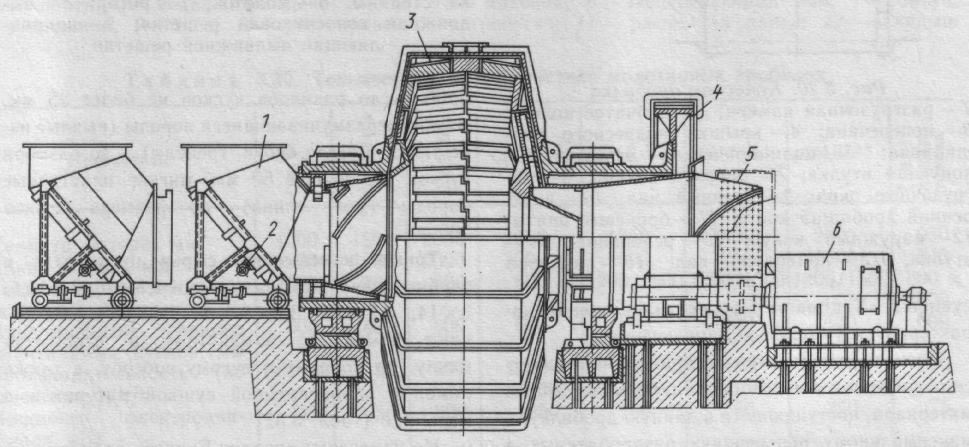

КАСКАДНЫЕ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ Материалов (рис. 3.5) применяют как для сухого помола материалов в две стадии, так и для мокрого помола сырьевых материалов. Каскадные мельницы представляют собой короткий барабан большого диаметра с двумя торцовыми днищами и цапфами. Производительность каскадных мельниц самоизмельчения зависит от их конструктивных параметров, характеристики измельчаемого материала и условий работы.

Рисунок 3.5 – Мельница самоизмельчения материалов типа «Гидрофол»:1 – загрузочная воронка; 2 – вибратор; 3 – барабан мельницы; 4 – зубчатый венец; 5 – грохот; 6 – электродвигатель.

«Гидрофол» ММС 70-23 является основным агрегатом по предварительному измельчению и размучиванию мягких сырьевых пород при мокром способе производства цемента.

Благодоря высокой производительности и надежности в эксплуатации мельницы «Гидрофол» нашли широкое применение на ряде действующих заводов (заменяют схему с использованием валковых дробилок и глиноболтушек).

Основные параметры мельниц самоизмельчения: 3х1,06; 5х1,8; 7х2,3; 9х3,2; 10,5х3,8. После помола в мельнице и отделения крупных частиц на гидроклассификаторе около 50% шлама поступает на вторую стадию измельчения в трубную шаровую мельницу.

Сухой помол производится в большинстве случаев в мельницах работающих по замкнутому циклу, с одновременной сушкой сырья. Для сушки следует использовать тепло отходящих газов с вращающихся печей (на 2-3 мельницы проектируют одну топку на случай остановки печи). Мельницы для помола по сухому способу с одновременной сушкой материала характеризуются помольной и сушильной производительностью. Сушильная производительность определяется количеством испаряемой влаги, а помольная – количеством материала, измельчаемого до определенной тонкости в единицу времени. Измельченные частицы потоком газов, скорость движения которого 20-25 м/сек и температура 400-600 0С на входе и 800С на выходе, выносятся из мельницы и, проходя через сепаратор, разделяются на крупные и мелкие. Крупные фракции возвращаются в мельницу, мелкие осаждаются в циклонах и фильтрах и как готовый продукт направляются в силосы сырьевой муки.

Мельница «Аэрофол» марки СММ-46 9,7х3,32 предназначена для предварительного измельчения и сушки сырьевых материалов с влажностью до 20% при сухом способе производства.

Рисунок 3.6 -Мельница самоизмельчения материалов типа «Аэрофол»:1- загрузочная часть; 2 – подшипники; 3 – разгрузочная часть; 4 – редуктор; 5 – электродвигатель; 6 – барабан мельницы; 7 – приспособление для подъема барабана мельницы; 8 – приспособление для подъема загрузочной части.

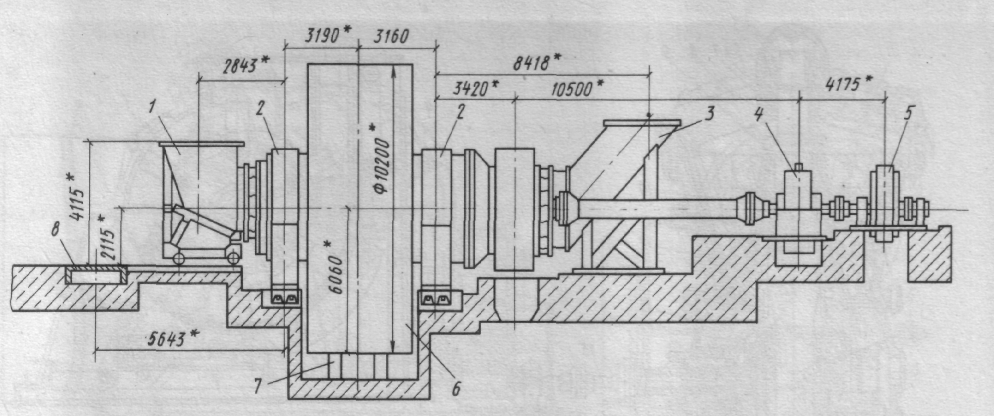

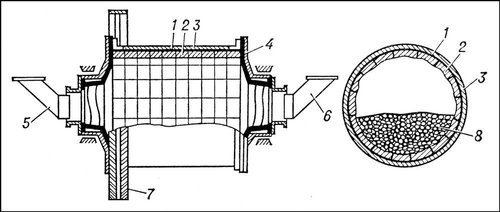

Трубные и шаровые мельницы изготовляются различных размеров. Применяют для грубого и среднего помола. Основной элемент их конструкций - вращающийся в горизонтальной плоскости барабан, защищенный изнутри броневыми плитами, в который загружены мелющие тела (шары, стержни, морская галька). При вращении барабана мелющие тела прижимаются к его стенке центробежной силой, поднимаются до некоторой высоты и падают, измельчая материал ударом, раздавливанием и истиранием. Наиболее распространенная машина этой конструкции - шаровая диафрагмовая мельница, где мелющими телами являются стальные шары Мельницы сухого помола обозначаются ШБМ, мокрого - МШР.

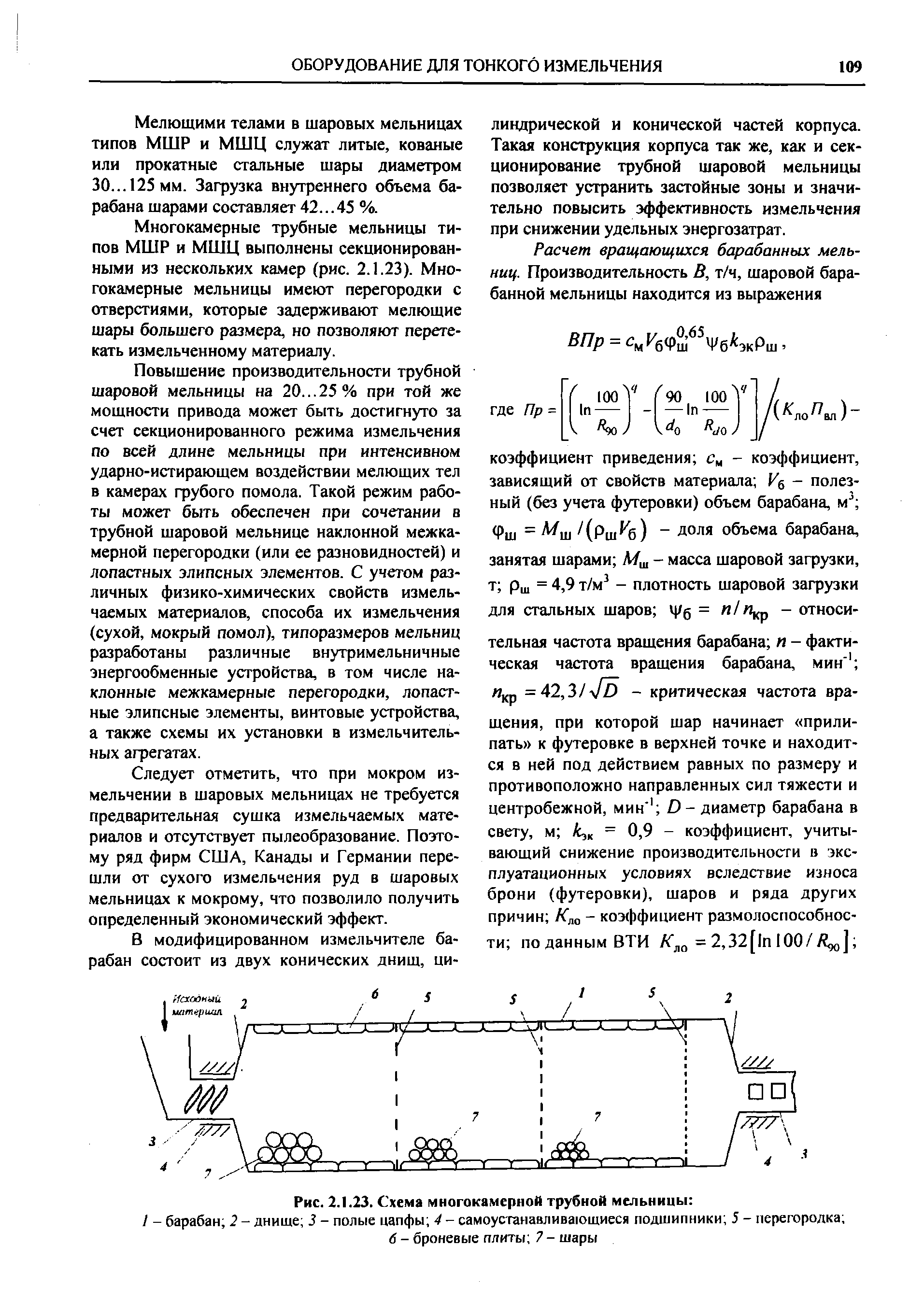

В трубных шаровых мельницах полное измельчение достигается вследствие большого времени пребывания материала в длинном барабане. Расход энергии снижается при использовании многокамерных трубных мельниц, в которых барабан по длине разделен решетчатыми перегородками на 3 - 4 камеры. Размеры дробящих тел по камерам уменьшаются в соответствии с измельчением материала.

В трубных шаровых мельницах полное измельчение достигается вследствие большого времени пребывания материала в длинном барабане. но увеличивается расход энергии на измельчение. Расход энергии снижается при использовании многокамерных трубных мельниц, в которых барабан по длине разделен решетчатыми перегородками на 3 - 4 камеры. Размеры дробящих тел по камерам уменьшаются в соответствии с измельчением материала.

Опорами барабановтрубных и шаровых мельниц являются подшипники скольжения со сферическими вкладышами.

На цементных заводах клинкер размалывают вмногокамерных трубных шаровых мельницах; уголь - в однокамерных мельницах с проходным сепаратором. Для помола сырья при сухом способе производства используют двухкамерные мельницы с центробежными сепараторами, работающие в замкнутом цикле; для мокрого помола сырья, как и для помола клинкера, служат многокамерные мельницы различных размеров.

Основной параметр, на котором базируется система автоматизации работытрубных шаровых мельниц, - частота шума, издаваемая агрегатом в процессе помола- использование электроакустического метода контроля загрузки.

Рисунок 3.7 - Схема барабанно-шаровой мельницы: 1 — барабан; 2 — броневые плиты; 3 — изоляция (от шума и тепловая); 4 — торцовый фланец мельницы; 5 — входной патрубок; 6 — выходной патрубок; 7 — ведомая шестерня; 8 — шары.

Рисунок 3.8 - Схема многокамерной трубной мельницы: 1 – барабан; 2 – днище; 3 – полые цапфы; 4 – самоустанавливающиеся подшипники; 5 – перегородка; 6 – броневые плиты; 7 – шары.

Мелющие шары изготовляют из отбеленного чугуна или марганцовистой стали, диаметр их от 40 до 135 мм. Эффективность дробления зависит от размеров и массы шаров. Для обеспечения тонкого помола вместе е крупными шарами загружают и более мелкие, которые дополнительно дробят мелкий материал до нужной тонкости. Мелких шаров (по весу) должно быть больше, чем крупных.

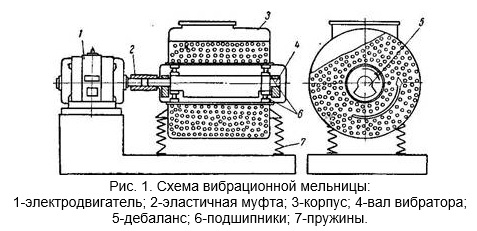

Вибрационные мельницы начали применять для тонкого измельчения лишь в последние годы. Они позволят вести как сухое, так и мокрое измельчение до высокой степени дисперсности материалов. Схема такой мельницы представлена на рис. 1. Мельница имеет корпус 3 цилиндрической или корытообразной формы, внутри которого на шарикоподшипниках вращается от электродвигателя 1 (через эластичную муфту 2) горизонтальный неуравновешенный вал 4. Корпус мельницы установлен на фундаменте с помощью массивных клапанных пружин 7 и заполняется измельчающими телами, обычно стальными шарами. Измельчаемый материал загружается в корпус. При вращении неуравновешенного вала корпус мельницы при водится в круговое колебательное движение, стенки корпуса сообщают мелющим телам частые импульсы, вследствие чего материал и шары в мельнице совершают сложное движение. При малой частоте колебаний вибромельницы каждое из измельчающих тел совершает в ней лишь ограниченные перемещения около некоторого среднего положения. По мере увеличения частоты колебаний достигается критическая зона, в которой характер движения изменяется: измельчающие тела подбрасываются, сталкиваются и совершают отраженные броски, вращаются, и, кроме того, вся загрузка перемещается вокруг центральной трубы корпуса.

Рисунок 3.9 – Схема вибрационной мельницы: 1 – электродвигатель; 2 – эластичная муфта; 3 – корпус; 4 – вал; 5 – дебаланс; 6 – подшипник; 7 – пружины.

Высокая частота колебаний и разнообразный характер воздействий измельчающих тел на материал создают усталостный режим разрушения обрабатываемого материала. Это является главной особенностью процесса вибрационного измельчения и объясняет, почему вибрационная мельница особенно эффективна при получении продуктов высокой степени дисперсности. В результате совокупных механических воздействий высокой частоты и периодически возникающих напряженных состояний в измельчаемом материале слабые места, всегда имеющиеся в структуре твердого материала, еще более ослабляются и разрушение частиц происходит по этим местам. При измельчении материала по мере уменьшения среднего размера частиц, сопровождающегося сокращением числа дефектов, процесс измельчения замедляется. Когда размер частиц доводится примерно до 1 мм и особенно до 100 мк, измельчаемый материал как бы упрочняется, т. е. его размолоспособность резко падает.

Основными показателями режима работы вибрационной мельницы являются частота и амплитуда колебаний, форма, размеры и материал измельчающих тел, степень заполнения корпуса мельницы измельчающими телами и соотношение между количеством этих тел и загрузкой измельчаемого материала. Режим работы определяется также родом помола-сухой или мокрый, способом действия - периодический или непрерывный, с классификацией или без нее и др.

Струйная мельница — разновидность мельниц, используемая для получения ультрадисперсных продуктов сухим способом. Измельчение происходит при столкновении частиц об частицы в псевдоожиженном слое (аэрозоле), потоками воздуха или пара высокого давления.

Струйные мельницы применяют для измельчения керамических и абразивных материалов, фармацевтических субстанций, минеральных наполнителей композиционных материалов и др. Современные струйные мельницы обеспечивают толщину помола d97 от 0,7 мкм до d97 = 100 мкм, что примерно соответствует среднему размеру частиц от 200 нм до 50 мкм. Диапазоны производительности составляют от единиц килограмм до нескольких тонн в час. Отличительными чертами струйных мельниц являются большой срок службы, возможность получения продукта высокой чистоты, обладающего большой удельной поверхностью.

Принцип их действия основан на использовании энергии сжатого газа или пара, которые при расширении в соплах приобретают большую скорость (до 100 м/с). Частицы измельчаемого материала вводятся в струю газа и разрушаются вследствие взаимных соударений и ударов о стенки помольной камеры. Для тонкого помола используют мельницы с противоточной помольной камерой, в которую с противоположных сторон входят разгонные трубки с соплами для подачи газа или пара. Исходный материал подается в трубки по рукавам, увлекается потоком энергоносителя, измельчается в камере и подается в сепаратор, где происходит отделение мелкой фракции от крупной. Крупная фракция возвращается в помольную камеру, а мелкая отводится через верхний штуцер.

Достоинство струйных мельниц: возможность получения материала, не загрязненного продуктами износа мелющих тел.

Рисунок 3.10 – Струйная мельница: 1 – помольная камера; 2 – разгонная трубка; 3 – сопло; 4 – рукав; 5 – труба; 6 – сепаратор; 7 – отводной штуцер; 8 – шнек подачи

Дата добавления: 2016-01-30; просмотров: 5748;