ПОДГОТОВКА СЫРЬЯ К ПРОИЗВОДСТВУ

1.СТАДИИ ПОДГОТОВКИ СЫРЬЕВЫХ МАТЕРИАЛОВ

Повышение качества изделий, сокращение продолжительности технологического цикла и уменьшение производственных затрат возможно при использовании кондиционных сырьевых материалов, которые в результате специальной обработки повышают свою реакционную способность. Этот общий для всех технологий передел является подготовительным.

На этой стадии технологии важно полнее раскрыть и по возможности увеличить потенциальную энергию сырья с тем, чтобы на последующих этапах (перемешивание, формование и т. п.) свободная внутренняя и поверхностная энергии перешли в другие ее формы, способствуя процессам формирования новообразований и фаз, отличных от исходных сырьевых, а также структуры готового материала (изделия).

Технологическая стадия подготовки сырья обычно начинается на складах предприятия по производству требуемой продукции и заканчивается после поступления компонентов в расходные бункера, бассейны и другие устройства дозаторного отделения смесительного узла. Однако часто эта стадия начинается уже на заводах - поставщиках исходных материалов. Так, например, в карьерах могут производиться дробление щебня до требуемых размеров, фракционирование, удаление пылеватых и глинистых частиц. Целесообразность осуществления подготовительных операций на заводе-поставщике или на заводе-потребителе определяется соответствующими экономическими соображениями и возможностью создания безотходных технологий.

В зависимости от разновидности сырья подготовительные операции заключаются в

· измельчении, помоле, распушке и других способах перевода сырья в тонкодисперсное состояние;

· фракционировании, просеве, промывке и других методах удаления вредных примесей и очищения поверхности; увлажнении или обезвоживании (сушке) сырья;

· нагревании, обжиге и охлаждении сырья перед употреблением в смесях;

· повышении однородности сырья по массе, прочности и другим качественным показателям, что нередко совмещается с физико-химической обработкой с целью дополнительного повышения активности поверхности частиц или изменения их полярности, поверхностного натяжения и т. п.

Очень важным и ответственным этапом на подготовительной стадии является повышение реакционной способности компонентов, что достигается переводом их по возможности в наиболее термодинамически неустойчивое состояние. Находясь в таком нестабильном состоянии, компоненты приобретают повышенную реакционную способность, реализующуюся в последующих технологических переделах. В основе технологических приемов, повышающих реакционную способность, лежат механохимические процессы, которые проявляются в изменении химического и фазового составов поверхности твердых тел при различных механических воздействиях. В нестабильное термодинамически неустойчивое состояние вещество может переводиться механическим (тонкое измельчение), термическим (обжиг) или химическим (осаждение из растворов веществ, находящихся в активном состоянии) путем.

ИЗМЕЛЬЧЕНИЕ И ПОМОЛ -наиболее распространенные подготовительные операции. Уменьшение размеров частиц грубозернистых сырьевых материалов вызывается необходимостью: обеспечить определенное соответствие между размерами частиц смеси и конструктивными элементами изделий; облегчить технологические операции на стадиях приготовления смеси; повысить плотность и однородность дробленого материала; увеличить удельную поверхность порошкообразного вещества. Быстро увеличивающаяся с измельчением поверхность обладает особым запасом поверхностной энергии, которая в дальнейшем расходуется при смешении нескольких компонентов в общую смесь, при формировании изделий из смеси с протеканием реакций по поверхностям раздела.

Рациональный предел тонкости помола устанавливают опытным путем. Он может быть повышен применением при помоле поверхностно-активных веществ, оказывающих расклинивающее действие в микротрещинах и микродефектах и облегчающих помол или способных создавать на поверхности пленки, экранировать частицы и предотвращать их агрегирование. Кроме того, при высокой дисперсности помола имеется опасность потери активности порошкообразного материала в период его хранения в связи с поглощением посторонних веществ (пыли, влаги, газов и др.) из окружающей среды. Приходится учитывать и то, что с увеличением степени измельчения значительно возрастают механическая работа и расход энергии на измельчение.

Операцию измельчения нередко совмещают с разделением продукта помола по крупности частиц просеиванием, что называют фракционированием сырья.

Нередко исходные сырьевые материалыподвергают обогащению, т. е. повышению однородности по прочности, плотности и т. п. В основе методов обогащения лежат явления гравитации, а также используется разность в некоторых свойствах, например плотности (при флотации), и др.

Весьма важная роль в подготовительный период отводится тепловому воздействию на сырьевой материал, чтобы удалить избыточную влагу, нагреть до необходимой температуры или даже подвергнуть кратковременному обжигу с целью, например, частичной или полной его дегидратации, аморфизации, укрупнения частиц для понижения пластичности (например, глины).

На стадии подготовительных работ производят нередко также физико-химическую или химическую обработку сырьевых материалов. Она повышает активность подготавливаемых компонентов смеси, облегчает и ускоряет основную технологическую операцию, благоприятствует получению более плотного и прочного материала. Такая обработка заключается обычно в добавлении в смесь специальных веществ, выполняющих различные или комплексные функции - уплотняющие, минерализующие, порообразующие, гидрофобизирующие, коагулирующие и др. Она может быть совмещена с измельчением вещества или производится при смешивании.

Задачи, предусмотренные подготовительной стадией, могут решаться одновременно. Так, при помоле сырья происходит одновременно повышение его однородности и реакционной способности, а также придается наиболее удобный вид для дальнейшей переработки. Последней операцией подготовительного периода является дозирование компонентов, от точности которого зависит качество получаемой смеси и готового материала. Точность дозирования современных дозаторов, составляющая ±(1...2) %, является часто недостаточной. Для повышения точности дозирования добавок, вводимых в смеси в незначительных количествах, их разбавляют водой или другим растворителем и дозируют уже раствор, эмульсию или суспензию, в результате чего достигается требуемая точность дозирования.

ДРОБЛЕНИЕ

Дробление- это процесс механического измельчения твердых тел (со степенью измельчения от 2 до 50).

Степенью измельчения называют отношение диаметра Dисходных кусков, поступающих на дробление, к диаметру dнаиболее крупных кусков, прошедших дробление, т.е. i=D/d. С увеличением степени измельчения возрастают работа и расход энергии на измельчение.

Используемое для дробления оборудование по способу измельчения материалов разделяют на:

· раздавливающее с периодическим нажатием дробящих поверхностей - дробилки щековые и конусные;

· раздавливающее с непрерывным нажатием дробящих поверхностей - дробилки валковые;

· ударного действия - дробилки молотковые и ударные.

Большие объемы перерабатываемого сырья обусловливают необходимость установки мощного дробильного оборудования. Эффективность его работы характеризуется степенью измельчения материалов. Наибольшая степень измельчения в дробилках ударного действия 10-20. Однако существующие конструкции дробилок не обеспечивают необходимой степени измельчения твердого кускового материала при однократном прохождении его через дробилку, поэтому применяют двух- или трехступенчатые схемы дробления. Выбор конкретной схемы дробления и типа дробильного оборудования производят с учетом свойств исходного сырья, добиваясь максимального выхода качественного дробленого материала.

Щековые дробилкимогут быть с простым и сложным движением щеки. В первой материал раздавливается между неподвижной и подвижной щекой в результате периодического нажатия последней. В дробилках со сложным движением щеки раздавливание сочетается с истиранием материала. Щековые дробилки со степенью измельчения 5-6, размером загрузочных отверстий 900*1200, 1200*1500, 1500*2100 мм и соответственно производительностью 180, 280 и 500 т/ч перерабатывают куски размером до 700-1200 мм. Щековые дробилки со сложным движением щеки используют на второй стадии дробления. Они выдают более мелкий продукт, но имеют меньшую производительность (5-200 т/ч). Преимущество щековых дробилок-простота, надежность, возможность переработки влажных материалов.

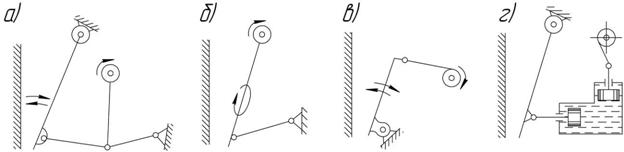

Рисунок 3.1 – Схема щековых дробилок:А – с простым качанием щеки; б – со сложным качанием щеки; в – с нижней подвеской щеки; г – с гидравлическим приводом.

Конусные дробилки со степенью измельчения 3-5 применяют на цементных заводах для крупного, среднего и мелкого дробления. Они измельчают материал раздавливанием за счет излома между двумя усеченными конусами. Внешний конус неподвижен, а внутренний вращается эксцентрично по отношению к внешнему. Конусные дробилки отличаются от щековых непрерывностью процесса дробления и, следовательно, большей производительностью (до 2400 т/ч). При крупном дроблении, принимая куски размером до 1500 мм, одна конусная дробилка заменяет 2-3 щековые. Для среднего дробления используют конусные дробилки-нормальноконусные и среднеконусные, для мелкого дробления-короткоконусные. Пока в цементной промышленности конусные дробилки используют недостаточно широко из-за высоких капитальных затрат, сложности устройства, трудностей эксплуатации и ремонта.

Рисунок 3.2 – Схема работы конусной дробилки

Валковые дробилкираздавливают и истирают непластичные материалы вращающимися навстречу один другому валками. Применяются одновалковые и двухвалковые дробилки. Последние выпускают двух видов: тихоходные и быстроходные. Тихоходные двухвалковые используют для дробления горных пород большой твердости, а быстроходные-более мягких пород. В зависимости от свойств материала, подвергаемого дроблению, валки делают гладкими, рифлеными или зубчатами.

Рисунок 3.3 – Схема валковой дробилки: 1 – бункер; 2 – пружина; 3,5 – валки; 4 – прокладки для регуляции ширины щели между валками.

Дробилки ударного действия нашли преимущественное применение на второй и третьей стадиях измельчения. В них материалы измельчаются при ударе о быстровращающиеся рабочие органы (била, молотки) и отражающие элементы (футеровку, колосниковые решетки). Ударные дробилки подразделяют на молотковыеи роторные. В молотковых материал разрушается ударным воздействием на него молотков и отбойных плит, а также раздавливается и крошится вращающимися молотками при нахождении его на колосниковой решетке. В роторных дробилках измельчение происходит только под ударами жестко закрепленных коротких бил и при ударе об отражательные плиты.

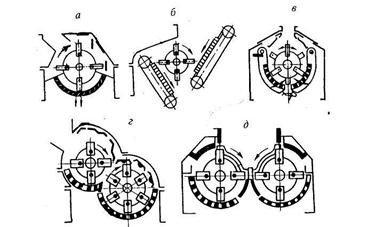

Рисунок 3.4 -Схемы однороторных (а-в) и двухроторных (г, д) молотковых дробилок

Перспективно применение мощных двухроторных дробилок ударно-отражательного действия, имеющих минимальное количество изнашивающихся частей и меньший расход энергии. Они принимают камень размером до 1000 мм и измельчают его до 20 мм (степень измельчения 40-50). В последние годы ударные дробилки были значительно усовершенствованы, повышены их производительность и предельный размер перерабатываемого камня. Они отличаются высокой степенью измельчения, меньшим расходом электроэнергии, небольшой массой и габаритами, простотой конструкции и обслуживания. Их недостаток-быстрый износ рабочих поверхностей при измельчении прочных абразивных пород.

Эффективность работы дробильных агрегатов повышается при многоступенчатом дроблении с применением классификаторов (виброгрохотов). Предварительноегрохочение позволяет отделить материал, который может быть направлен сразу на следующую стадию дробления. В результате на второй и третьей стадии дробления используют агрегаты меньшей производительности, что снижает расход энергии и повышает однородность дробленого продукта. Чем меньше размеры зерен материала и больше его однородность, тем лучше показатели работы дробилок. Однако установка виброгрохотов усложняет схему и снижает коэффициент использования оборудования.

Как правило, дробление сырья производят в стационарных установках на заводе. Однако в последнее время стали шире применять передвижные дробильные установки. Совершенствование конструкции шасси и ходовой части позволило использовать в передвижных дробильных установках крупное технологическое оборудование с широким диапазоном размеров приемных отверстий дробилок, обеспечивающее переработку пород, добываемых в карьере взрывным способом. Такие агрегаты устанавливают непосредственно в забое карьера, благодаря чему устраняется необходимость в крупных транспортных средствах для перевозки породы. При проведении взрывов агрегат первичного дробления из забоя удаляют. Плотные породы на первичном агрегате перерабатывают в щековых дробилках. Материал подают конвейером, пластинчатым или вибрационным питателем. Длинный пластинчатый питатель является передвижным агрегатом и позволяет проводить загрузку самосвалом или погрузчиком на уровне земли. Короткий пластинчатый питатель устанавливают на агрегате первичного дробления. Для его загрузки используют экскаватор.

МЕЛЬНИЦЫ

Дата добавления: 2016-01-30; просмотров: 8255;