Особенности расчета цилиндрических косозубыхпередач на контактную прочность

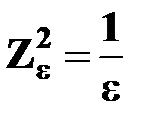

При расчете косозубой цилиндрической передачи на контактную прочность ее заменяют на эквивалентную прямозубую. При этом относительно прямозубой изменяется только длина линии зацепления, которая учитывается коэффициентом

и приведенный радиус, который примет вид

.

.

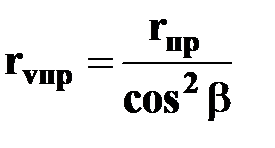

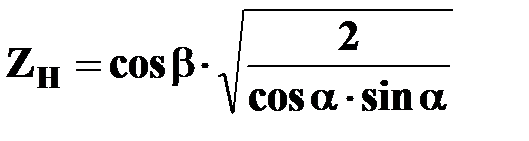

Тогда контактное напряжение косозубых передач примет вид

, (6.41)

, (6.41)

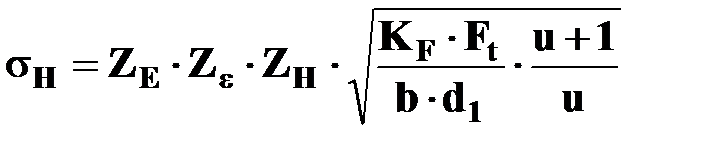

где  .

.

ВАЛЫ И ОСИ

Для поддержания вращающихся деталей и для передачи вращающих моментов от одной детали к другой используют прямые валы, устанавливаемые в подшипниковых опорах.

В зависимости от воспринимаемых нагрузок различают простые валы, торсионные валы и оси.

Простые валы применяют в передачах. Они передают вращающий момент и воспринимают осевые и радиальные (поперечные) силы.

Торсионные валы используют только для передачи вращающего момента.

Оси используют лишь для поддержания вращающих деталей, они не передают вращающего момента.

Конструктивная форма вала зависит от нагрузки, способа фиксирования насаживаемой детали и условия сборки.

Для осевого фиксирования деталей (подшипников, зубчатых колес и др.) на валах выполняют упорные буртики или заплечики (рис. 7.1.).

Переходные участки валов между соседними ступенями разных диаметров выполняют радиусной галтелью (рис.10.1, а) или в форме канавки (рис.10.1, б).

а) б)

Рис. 10.1. Схема сопряжения ступеней вала

Фиксирование в окружном направлении насаживаемой детали на валу осуществляют шпоночным и шлицевым соединением, соединением с натягом.

Диаметры посадочных поверхностей следует выбирать из стандартного ряда посадочных размеров.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированных сталей марок 20Х, 40Х и др.

Критерии работоспособности и расчет валов. Вал принадлежит к числу наиболее ответственных деталей машин, так как нарушение формы, тем более его разрушение, влечет за собой выход из строя всей конструкции.

Для обеспечения работоспособности валы должны удовлетворять критериям прочности и жесткости.

Для расчета валов на прочность и жесткость необходимо знать напряжения в их сечениях от внешних нагрузок от посаженных на них деталей (зубчатых колес, шкивов, звездочек и т.д.).

При определении внутренних силовых факторов вал представляют расчетной моделью.

Если вал вращается в радиальных подшипниках качения, то шарнирные опоры устанавливают по середине ширины подшипника (рис. 10.2).

Если подшипники радиально-упорные, то опоры устанавливают на расстоянии 0,3×Вширины подшипника от его края. Если подшипники скольжения, то опору устанавливают на расстоянии (0,25...0,30) ×L длины подшипника от его края.

Распределенные силы в зубчатых, ременных и других передачах заменяют сосредоточенными силами, приложенными к середины ширины венца зубчатых колес, ширины шкива.

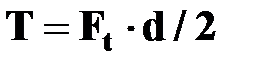

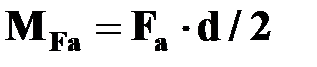

Силы, действующие на расстоянии радиуса d/2 приводятся (рис. 7.2) к оси вала. При параллельном переносе сил образуются моменты: вращающий -  и сосредоточенный изгибающий -

и сосредоточенный изгибающий -  .

.

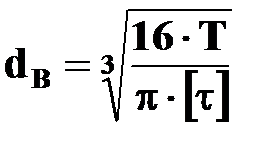

В предварительных расчетах при отсутствии данных об изгибающих моментах диаметр вала приближенно может быть найден по известному значению крутящего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении [t]

. (10.1)

. (10.1)

| Ft |

| Fa |

| Fr |

| Fв |

| L1 |

| L2 |

| L3 |

| x |

| y |

| z |

| o |

| d/2 |

| Fr |

| R2y |

| R1y |

| Fa |

| Fa |

| Ra |

| MFa |

| Fв |

| Ft |

| R1z |

| R2z |

| Плоскостьxoy |

| Плоскостьyoz |

| My |

| Mz |

| Må |

| T |

| Fa |

| Ft |

| Ft |

| d/2 |

Рис.10.2. Расчетные схемы вала

Запас прочности вала при пиковых нагрузках рассчитывают по наибольшей возможной кратковременной перегрузке, учитывающей коэффициентом пиковой нагрузки Кп.

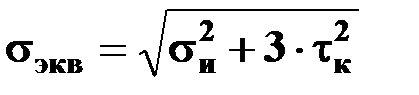

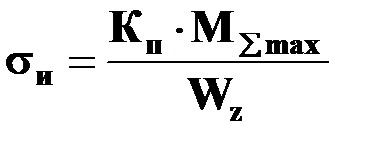

Так как валы работают в условиях изгиба и кручения, то эквивалентное напряжение в точке наружного волокна стержня составляет

. (10.2)

. (10.2)

где  ,

,  .

.

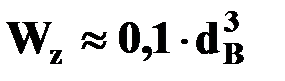

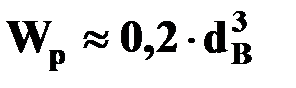

Для валов момент сопротивления осевой и полярный соответствует

,

,  .

.

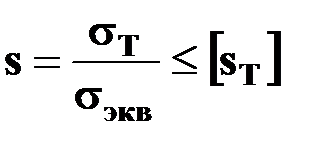

Запас прочности по пределу текучести составляет

. (10.3)

. (10.3)

Обычно принимают допускаемый запас прочности [sТ] = 1,2...1,8.

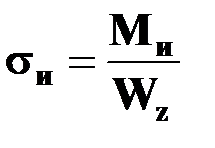

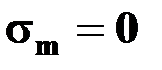

Переменные напряжения в валах вызываются как изменяющейся во времени, тек и постоянной нагрузкой. Например, постоянные по величине и направлению силы передач вызывают во вращающихся валах переменные напряжения изгиба, изменяющиеся по симметричному знакопеременному циклу с амплитудой и средним напряжением (рис. 10.3, а)

,

,  .

.

H DndWpkmylk73xB86PeBth81XPTkFbw+P70930+517TCzMsqh3t58KHV+Nl9fgYg4xz8z/OIzOlTM tPcTmSCsgnSZZWzlIeMKbEjzFR/2Ci5XOciqlP8bVD8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaD OJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYA CAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYA CAAAACEADz57GeADAACJCgAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAU AAYACAAAACEAnTj4vOAAAAAJAQAADwAAAAAAAAAAAAAAAAA6BgAAZHJzL2Rvd25yZXYueG1sUEsF BgAAAAAEAAQA8wAAAEcHAAAAAA== " o:allowincell="f" adj="0,,0" path="m43191,963nfc42864,12653,33294,21959,21600,21960,9670,21960,,12289,,360,-1,239,1,119,3,em43191,963nsc42864,12653,33294,21959,21600,21960,9670,21960,,12289,,360,-1,239,1,119,3,l21600,360,43191,963xe" filled="f" strokeweight="1pt"> g cGdlmiS5dLon/tDpAW86bL7qySl4u394f7ydtq+5w5WVUQ710/WHUqcn89UliIhz/IPhV5/VoWKn nZ/IBGEVZNn5klEF6YorMJCnOS92Ci6yNciqlP8bVD8AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaD OJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYA CAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYA CAAAACEACY0m3uADAACJCgAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAU AAYACAAAACEAJwl3k+AAAAAJAQAADwAAAAAAAAAAAAAAAAA6BgAAZHJzL2Rvd25yZXYueG1sUEsF BgAAAAAEAAQA8wAAAEcHAAAAAA== " o:allowincell="f" adj="0,,0" path="m43191,963nfc42864,12653,33294,21959,21600,21960,9670,21960,,12289,,360,-1,239,1,119,3,em43191,963nsc42864,12653,33294,21959,21600,21960,9670,21960,,12289,,360,-1,239,1,119,3,l21600,360,43191,963xe" filled="f" strokeweight="1pt">

| s |

| t |

| t |

| t |

| smax |

| smin |

| tmax |

| ta |

| tm |

|

| tmin= 0 |

| tm= ta = tmax/2 |

| sm= 0 |

а) б)

Рис. 10.3. Циклы переменных изгибающих и касательных напряжений

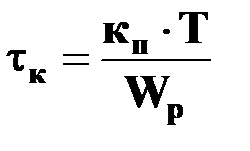

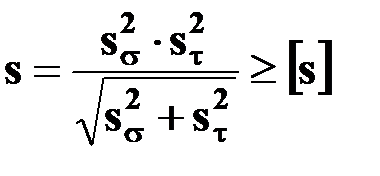

В расчетах валов условно принимают, что вращающий момент и касательные напряжения от кручения изменяются по пульсирующему циклу (рис. 7.3, б). При совместном действии нормальных и касательных напряжений условие прочности по запасу прочности находят по формуле

. (10.4)

. (10.4)

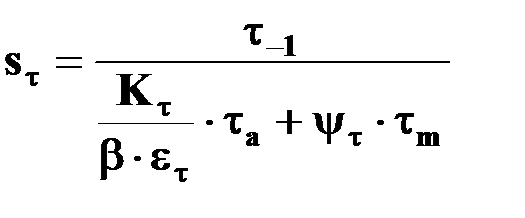

Коэффициент запаса прочности по изгибным напряжениям определяют по зависимости

.

.

Коэффициент запаса прочности по касательным напряжениям имеет вид

.

.

Подшипники качения

Подшипники качения являются наиболее распространенным видом опор вращающихся деталей механизмов и машин. В отличие от подшипников скольжения в них реализовано трение качения.

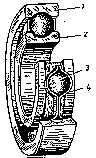

Подшипник качения состоит из следующих деталей: наружного 1 и внутреннего 2 колец, тел качения 3 и сепаратора 4, разделяющего тела качения (рис.11.4).

Тела качения перемещаются по тщательно обработанным беговым дорожкам, выполненным на кольцах.

Рис. 11.4. Устройство шарикового подшипника качения

Подшипники качения имеют ряд преимуществ перед подшипниками скольжения: меньшее сопротивление при умеренных частотах вращения, низкую стоимость, взаимозаменяемость, простое техническое обслуживание.

К недостаткам подшипников качения относят большие радиальные габариты, меньшую радиальную жесткость, низкую долговечность при высоких частотах вращения.

Подшипники классифицируют по следующим признакам: по форме тел качения, по направлению воспринимаемых нагрузок, по способности самоустанавливаться, по числу рядов тел качения.

По форме тел качения подшипники разделяют на шариковые (рис. 8.5, а, б, в, з) и роликовые (рис. 8.5, г, д, е, ж). В свою очередь роликовые подшипники разделяются на подшипники с цилиндрическими роликами (рис. 8.5, г), с коническими (рис. 8.5, д), бочкообразными (рис. 8.5, е), игольчатыми (рис. 8.5, ж) роликами.

Рис. 8.5. Типы подшипников качения

По способу самоустанавливаться подшипники подразделяют на самоустанавливаемые (рис. 8.5, б, е), допускающие поворот внутреннего кольца относительно наружного, и не самоустанавливаемые (рис. 8.5, а, в, г, д, ж, з).

По числу рядов подшипники выполняют однорядные (рис. 8.5, а, в, г, д, ж, з), двухрядные (рис. 8.5, б, е) и четырехрядные.

Подшипники одного и того же диаметра отверстия по габаритным размерам подразделяют на серии: сверхлегкую 1, особо легкую 2, легкую 3, легкую широкую 4, среднюю 5, среднюю широкую 6 и тяжелую 7 (рис.8.6).

Промышленность изготавливает подшипники пяти классов точности: 0, 6, 5, 4 и 2 в порядке увеличения точности. В общем машиностроении применяют подшипники класса точности 0 и 6.

Обозначения. В условных обозначениях приводят внутренний диаметр подшипника, его серию, тип, конструктивные особенности и класс точности. Первые две цифры справа указывают внутренний посадочный диаметр d подшипника (рис.8.5, а). Для подшипника с d = 20…495 мм диаметр определяют умножением двух крайних справа цифр на 5. Третья цифра справа указывает серию (рис. 8.6). Четвертая цифра характеризует тип подшипника: 0 – радиальный шариковый, 1

– радиальный шариковый сферический, …, 6 –шариковый радиально-упорный, 7 – роликовый конический и т. д. Пятая или пятая и шестая цифры в обозначении подшипника обозначают его конструктивные особенности. Класс точности подшипника ставят через тире перед обозначением, нуль не пишут.

5 6

1 2 3 3

Рис.8.6. Серии подшипников качения

Основные виды повреждений и расчет подшипников качения.Наиболее часто подшипники выходят из строя из-за усталостного выкрашивания беговых дорожек и тел качения под действием переменных контактных напряжений.

Абразивный износ распространен в подшипниках, не имеющих надежной защиты от окружающей среды.

Под действием больших перегрузок на телах качения и беговых дорожках могут образовываться лунки и вмятины.

Разрушение деталей подшипника качения связаны с отступлением от требований технических условий на эксплуатацию.

Подшипники рассчитывают по критериям динамической и статической грузоподъемности.

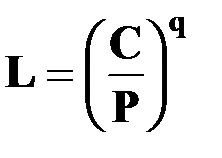

Экспериментальными исследованиями установлена следующая зависимость между суммарным числом миллионов оборотов L до появления признаков усталости и эквивалентной нагрузкой P

, (11.4)

, (11.4)

где C - динамическая грузоподъемность - постоянная нагрузка, которая подшипник может выдержать в течение одного миллиона оборотов при вероятности безотказной работы 90 %;

q - показатель степени, q = 3 для шариковых подшипников, q = 10 / 3 - для роликовых подшипников.

Подшипник качения часто подвергаются одновременному воздействию радиальных и осевых сил, постоянных или переменных нагрузок, температурному воздействию. Все эти факторы влияют на работоспособность подшипника и должны учитываться при определении приведенной нагрузки.

Эквивалентную нагрузку рассчитывают по зависимости

, (11.5)

, (11.5)

где X, Y - коэффициенты приведения радиальной и осевой нагрузок;

V - коэффициент вращения кольца подшипника, при вращении внутреннего кольца V = 1, при вращении наружного кольца V = 1,2;

R, A - радиальная и осевая нагрузки на подшипник;

Кs, КТ - коэффициент безопасности и температурный коэффициент.

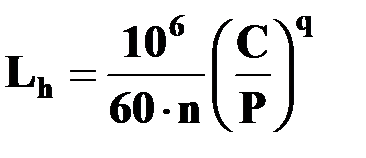

Расчет ресурса в часах подшипника качения вычисляют по зависимости

, (11.6)

, (11.6)

где n - частота вращения кольца подшипника.

Конструкции подшипниковых узлов.Узел подшипника обычно состоит из корпуса, подшипника, деталей для фиксирования, а также устройства для смазывания. Он должен обеспечить восприятие радиальных и осевых сил, а также исключить осевое смещение вала, нарушающее нормальную работу сопряженных деталей (зубчатых и червячных колес, червяков, уплотнений и др.). Это достигается за счет крепления подшипников на валах и фиксация их в корпусе.

Посадки внутренних колец на вал осуществляется в системе отверстия, когда у внутреннего кольца поле допуска постоянное, а посадку получают за счет изменения поля допуска вала (L0/к6, L6/m6, L0/n6).

Посадка наружного кольца в корпусе осуществляется в системе вала, когда поле допуска у кольца постоянное, а посадка получается за счет поля допуска отверстия под подшипник (Н7/l0, K7/l6, H6/l0).

Конструкции подшипниковых узлов должны исключать заклинивания тел качения при действии осевой нагрузки, теплового расширения валов, погрешностей изготовления. В связи с этим возник-

ла необходимость фиксации валов в опорах. Наибольшее распространение получили два способа фиксации валов.

Первый способ состоит в том, что осевую фиксацию вала выполняют в одной опоре, а другую опору делают плавающей.

Другой способ основан на осевой фиксации вала в двух опорах (в распор или врастяжку) с гарантированным тепловым зазором 0,2...0,3 мм. При этом каждая опора воспринимает осевую нагрузку только в одном направлении. Тепловой зазор регулируется прокладками между корпусом и кольцом подшипника, кольцами или другими устройствами.

Дата добавления: 2016-01-30; просмотров: 1015;