ЛЕКЦИЯ № 5. Акустический метод. Ультразвуковой контроль

Для акустического контроля применяют колебания ультразвукового и звукового диапазонов частотой от 50 Гц до 50 МГц. Интенсивность колебаний обычно не превышает 1 . Такие колебания происходят в области упругих деформаций среды, где напряжения и деформации связаны пропорциональной зависимостью. Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна.

По характеру взаимодействия различают активный и пассивный. Пассивный метод предусматривает регистрацию упругих волн, возникающих в самом объекте, например в работающем механизме – это шумовибрационный метод. Регистрация уровня вибрации относится к вибрационному методу.

Метод акустической эмиссии основан на регистрации и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) контролируемых объектов. Это позволяет формировать адекватную систему классификации дефектов и критерии оценки состояния объекта, основанные на реальном влиянии дефекта на объект. Другим источником контроля методом акустической эмиссии является истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Метод используется для измерения толщины, изучения свойств материалов (модуля упругости, коэффициента затухания).

Характерными особенностями метода акустической эмиссии, определяющими его возможности и область применения, являются следующие:

- обеспечение обнаружения и регистрации только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности;

- весьма высокая чувствительность к растущим дефектам, позволяющая выявить в рабочих условиях приращение трещины порядка долей миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по теоретическим оценкам составляет порядка 1-10 мм-6, что соответствует выявлению скачка трещины протяженностью 1 мкм на величину 1 мкм;

- свойство интегральности метода акустической эмиссии, обеспечивающее контроль всего объекта с использованием одного или нескольких преобразователей акустической эмиссии, неподвижно установленных на поверхности объекта;

- возможность проведения контроля различных технологических процессов и процессов изменения свойств и состояния материалов;

- положение и ориентация объекта не влияет на выявляемость дефектов;

- метод акустической эмиссии имеет меньше ограничений, связанных со свойствами и структурой материалов.

Особенностью метода акустической эмиссии, ограничивающей его применение, является в ряде случаев трудность выделения сигналов акустической эмиссии из помех. Это объясняется тем, что сигналы акустической эмиссии являются шумоподобными, поскольку акустическая эмиссия есть стохастический импульсный процесс. Поэтому, когда сигналы акустической эмиссии малы по амплитуде, выделение полезного сигнала из помех представляет собой сложную задачу. При развитии дефекта, когда его размеры приближаются к критическому значению, амплитуда сигналов акустической эмиссии и темп их генерации резко увеличивается, что приводит к значительному возрастанию вероятности обнаружения такого источника акустической эмиссии.

Метод акустической эмиссии может быть использован для контроля объектов при их изготовлении, в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

Целью метода акустической эмиссии является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки объекта контроля, сварного соединения и изготовленных частей и компонентов. Все индикации, вызванные источниками акустической эмиссии, должны быть при наличии технической возможности оценены другими методами неразрушающего контроля. Метод акустической эмиссии может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация акустической эмиссии позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках и фланцевых соединениях.

Техническое диагностирование объектов методом акустической эмиссии проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников акустической эмиссии. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний и приводится в программе работ по техническому диагностированию методом акустической эмиссии объектов.

Импедансный метод используется для определения твердости материала по податливости его поверхности. Податливость улучшается под влиянием дефектов.

Различают методы, использующие:

- изгибные волны;

- продольные волны;

- контактный импеданс.

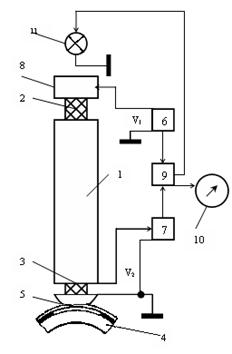

На рисунке 4 представлена схема контроля.

Методы, основанные на применении изгибных волн и контактного импеданса используют сухой точечный контакт (СТК) преобразователя с ОК.

Свойства СТК в значительной степени определяют эксплуатационные возможности аппаратуры.

Факторами, ограничивающими чувствительность импедансного метода, являются:

- разброс значений Zн механических импедансов в бездефектных зонах контролируемого изделия;

- упругое сопротивление Хк зоны контакта преобразователя с изделием.

Упругое сопротивление Хк контактной гибкости уменьшает чувствительность преобразователя к изменению импеданса изделия. Влияние Хк существенно только при контроле изделий с жесткими внутренними элементами.

1 – звукопроводящий стержень;

2, 3 – излучающий и измерительный пьезоэлементы;

4 – контролируемое изделие;

5 – контактный наконечник со сферической поверхностью;

6 – генератор синусоидального электрического напряжения;

7 – усилитель;

элемент 8 повышает мощность излучения в стержень 1;

9 – блок обработки сигнала;

10 – стрелочный индикатор;

11 – сигнальная лампочка

Рис.4. – Схема контроля импедансного метода

Скорость сканирования составляет 10 – 30 м/мин. Шаг сканирования выбирают исходя из требуемой чувствительности. Благодаря механизации повышается надежность контроля (исключается влияние оператора). При этом получают объективный документ о его результатах. В благоприятных условиях могут быть обнаружены дефекты диаметром 3 мм и менее.

Основной метод исследования – эхо-метод. Информативным параметром в этом случае являются амплитуда и время прихода импульсов. Назначение метода – контроль сварных соединений, структуры металлов, толщинометрия.

Перспективное направление развития данного метода – вычислительная ультразвуковая голография, т.е. обработка сканируемой информации на ЭВМ для более точного выявления формы и размеров дефектов.

Современный эхо-метод УЗ дефектоскопии основан на излучении в контролируемое изделие коротких импульсов упругих колебаний (длительностью 0,5 – 10 мкс) и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов отражателей.

Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии:

- обнаружение и определение координат дефектов, представляющих собой нарушения сплошности и расположенных как на поверхности, так и внутри металлических и неметаллических изделиях и в сварных соединениях;

- определение размеров дефектов и изделий;

- обнаружение зон "крупнозернистости" в металлических изделиях и заготовках.

Аппаратура, реализующая данный метод, позволяет определить характер дефектов, идентифицировать их по размерам, формам, ориентации.

К основным характеристикам метода относятся: чувствительность, максимальная глубина прозвучивания, минимальная глубина ("мертвая" зона), разрешающая способность, точность измерения расстояния, производительность контроля. Под чувствительностью понимают минимальный размер дефекта, находящийся на максимальной глубине и четко регистрируемый прибором. Количественно ее определяют порогом чувствительности. Для эхо-метода – это минимальная площадь искусственного дефекта типа плоскодонного отверстия, который обнаруживается при контроле. Ее можно определить по отражателям другого типа, выполняя пересчет на площадь плоскодонного отверстия по формулам акустического тракта. Порог чувствительности ограничивается двумя главными факторами: чувствительностью аппаратуры и уровнем помех. В зависимости от структуры материала будет и изменяться порог чувствительности.

Максимальная глубина прозвучивания определяется максимальным расстоянием от дефекта (отражателя) заданного размера, на котором этот дефект уверенно выявляется. Данное значение ограничивается условием, чтобы сигнал от дефекта был больше минимального сигнала, регистрируемого прибором и уровня помех. Она также определяется параметрами аппаратуры. В технических характеристиках прибора в качестве максимальной глубины прозвучивания указывают максимальную длительность развертки дефектоскопа. Достижение максимальной глубины прозвучивания ограничивается теми же факторами, которые препятствуют повышению чувствительности. Минимальная глубина или "мертвая" зона - минимальное расстояние от преобразователя или от поверхности изделия до дефекта, на котором он четко выявляется не сливаясь с зондирующим импульсом или импульсом от поверхности ввода ультразвука.

Разрешающая способность - минимальное расстояние между двумя одинаковыми дефектами, при котором они регистрируются раздельно. Различают лучевую и фронтальную разрешающую способности метода. Лучевая разрешающая способность - минимальное расстояние в лучевом направлении, при котором сигналы от дефектов видны на экране как два раздельных импульса.

Фронтальная разрешающая способность по перемещению - минимальное расстояние между дефектами в направлении перпендикулярном лучевому. Точность измерения расстояния до дефекта определяется погрешностью в % от измеряемой величины. Производительность контроля определяется шагом и скоростью сканирования (перемещения) преобразователя. При оценке времени контроля учитывается и время на исследование дефекта.

Разрешающая способность эхо-метода – минимальное расстояние между двумя одинаковыми дефектами, при котором эти дефекты фиксируются раздельно. Различают лучевую и фронтальную разрешающую способности. Первую определяют минимальным расстоянием Δr между двумя раздельно выявленными дефектами, расположенными в направлении хода лучей вдоль акустической оси преобразователя. Фронтальную разрешающую способность определяют минимальным расстоянием Δl между одинаковыми по величине точечными раздельно выявляемыми дефектами, залегающими на одной глубине. Разрешающая способность определяет возможность метода судить о форме объекта отражения. О характеристике дефекта судят также по фактуре его поверхности благодаря разной степени рассеяния на ней волн.

Ультразвуковой эхо-дефектоскоп – это прибор, предназначенный для обнаружения несплошностей и неоднородностей в изделии, определения их координат, размеров и характера путем излучения импульсов ультразвуковых колебаний, приема и регистрации отраженных от неоднородностей эхо-сигналов. Рассмотрим его составляющие.

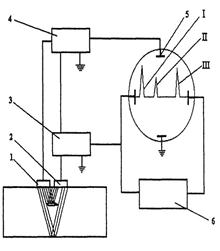

На рисунке 5 приведена принципиальная схема импульсного ультразвукового дефектоскопа. Генератор радиоимпульсов 3 возбуждает, пьезопластину передающей искательной головки 1. Ультразвуковые колебания распространяются в контролируемой детали, отражаются от ее противоположной стенки ("донный сигнал") и попадают на пьезопластину приемной искательной головки 2. Отраженные ультразвуковые колебания возбуждают колебания пьезопластины приемной искательной головки 2. При этом на гранях пьезопластины возникает переменное напряжение, которое детектируется и усиливается в усилителе 4, а затем поступает на вертикальные отклоняющие пластины электронно-лучевой трубки (ЭЛТ) 5 осциллографа. Одновременно генератор горизонтальной развертки 6 подает пилообразное напряжение на горизонтальные отклоняющие пластины ЭЛТ 5. Генератор радиоимпульсов 3 возбуждает пьезопластину передающей искательной головки 1 короткими импульсами, между которыми получаются продолжительные паузы. Это позволяет четко различать на экране ЭЛТ 5 сигнал начального (зондирующего) импульса I, сигнал от дефекта III и донный сигнал II.

Рис.5. – Блок схема импульсного ультразвукового дефектоскопа

При отсутствии дефекта в контролируемом участке детали на экране осциллографа импульс III будет отсутствовать. Перемещая передающую и приемную искательные головки по поверхности контролируемой детали, обнаруживают дефекты и определяют их местоположение. В некоторых конструкциях ультразвуковых дефектоскопов имеется только одна совмещенная искательная головка, которая используется как для передачи, так и для приема ультразвуковых колебаний. Места прилегания искательных головок к контролируемой детали смазывается тонким слоем трансформаторного масла или вазелина для обеспечения непрерывного акустического контакта искательных головок с поверхностью контролируемого изделия.

Сегодня существует огромное количество различных ультразвуковых дефектоскопов. Они применяются практически во всех отраслях промышленности, т.к. практичны и позволяют качественно решать задачи дефектоскопии и толщиномерии. Так например, одним из направлений, где применяются дефектоскопы является – железнодорожное полотно. Зачастую рельсы являются основным элементом железнодорожного пути, который подвергается значительным нагрузкам. По мере эксплуатации в них появляются различные дефекты, угрожающие безопасности движения поездов. Изломы рельсов являются первой причиной аварий и крушений в путевом хозяйстве.

Дата добавления: 2016-01-30; просмотров: 7554;