ОБЩИЕ СВЕДЕНИЯ О НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ

Уровень развития промышленности передовых стран на современном этапе характеризуется не только объемом производства и ассортиментом выпускаемой продукции, но и показателями ее качества. Контроль качества является самой массовой технологической операцией в производстве. В связи с усложнением и требованием неуклонного повышения надежности новой техники, трудоемкость контрольных операций в промышленности резко увеличивается.

Рациональное использование комплекса неразрушающих методов контроля позволяет повысить надежность и качество продукции, предотвращает аварии сложных агрегатов и дает производству огромные экономические преимущества. Это помогает осваивать новое более сложное производство и внедрять новые прогрессивные технологические процессы. Неразрушающий контроль позволяет определить качество материалов или полуфабрикатов, проверить эффективность совершенствования производственного процесса и дает возможность отобрать годную часть продукции для дальнейшей обработки.

Систематическое проведение неразрушающих испытаний на различных стадиях технологического процесса и статистическая обработка результатов этих испытаний позволяют определять, на каких стадиях процесса возникают дефекты, а следовательно, устанавливать и устранять причины брака. При этом меняется сама сущность операций контроля. Пассивный, только фиксирующий качество готовых деталей, контроль становится активным методом корректировки технологического процесса. Особенно возрастает активная роль контроля - в условиях автоматизации производства.

Таким образом, при рациональном использовании неразрушающих методов контроля они могут стать эффективным средством совершенствования технологического процесса.

Операции неразрушающего контроля представляют собой неотъемлемое и равноправное звено технологического процесса и позволяют:

- определить качество и прочность изделий;

- предотвратить несчастные случаи и повысить безопасность;

- снизить стоимость производства.

Неразрушающий контроль (НК) – это определение характеристик материалов и изделий без их разрушения. Неразрушающий контроль основан на использовании проникающих полей, излучений и веществ для получения информации о качестве материалов и объектов.

Неразрушающий контроль, в отличие от разрушающего, обеспечивает проверку качества, надежности и безопасности объектов без разрушения, т.е. после проведения такого контроля продукция может использоваться по прямому назначению и, во многих случаях, без остановки работы объекта. Контролироваться могут сварные швы, различные материалы, готовые изделия из этих материалов в процессе их изготовления или при эксплуатации. Например, трубы при их изготовлении в цехах, на прокатных станах, уже собранные в нефте- и газопроводы, водо- и паропроводы или на ремонтных базах при отбраковке для замены и т.д.. В процессе производства проверяется как материал на наличие в нем пор, трещин и т.п., так и различие в толщине изделия на разных его участках. При эксплуатации и на ремонтных базах проверяется как материал на усталость, степень коррозирования, изменения, вследствие воздействия агрессивных химических сред, так и сварные швы, дефекты которых различаются в зависимости от вида сварки - плавлением или давлением.

Ниже приведены основные понятия НК.

Качество продукции - это совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Высококачественный объект отличается постоянством химического состава, микро- и макроструктуры, электрических и магнитных характеристик материала, неизменными геометрическими размерами, повышенными механическими, антикоррозионными и другими свойствами.

Объективный количественный анализ параметров качества определяется развитием комплексных средств НК, использующих различные по физической природе методы исследования. Только разные по принципу методы взаимодополняют друг друга и обеспечивают необходимое количество информации о качестве.

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

Дефект явный – дефект, обнаружение которого возможно предусмотреть действующими правилами и средствами контроля.

Недопустимый дефект- дефект, не соответствующий требованиям, установленным нормативной документацией.

Скрытый дефект- дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Критический дефект- дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Дефект практический – дефект, который невозможно исправить, бывает малозначимым, устранимым или неустранимым.

Брак- объект контроля, содержащий недопустимый дефект.

Испытание – экспериментальное определение количественных или качественных характеристик продукции, как результата воздействия при ее функционировании. Испытания производят на образцах, макетах, моделях, способных заменить продукцию при испытаниях.

Контроль качества – количественная или качественная проверка свойств продукции.

Контролепригодность – свойство конструкции или изделия обеспечивать возможность, надежность и удобство контроля в процессе изготовления, испытания и эксплуатации.

Объект контроля – подвергаемая контролю продукция, процессы ее создания, применения, технического обслуживания, а также соответствующая техническая документация.

Система контроля – совокупность средств контроля, исполнителей и объектов контроля, действующих по установленным правилам.

Средства контроля – технические устройства, вещества или материалы для проведения контроля.

Методика контроля – совокупность правил применения средств контроля, а также вопросы обработки полученной информации. Методика излагается в документации на контроль и представляет собой правила, по которым выполняют контроль, регистрируют и обрабатывают результаты.

По этапам создания продукции выделяют следующие виды контроля:

- контроль проектирования (проверка документации);

- операционный контроль (во время или после завершения технологического процесса);

- входной (контроль продукции);

- приемочный контроль (по результатам которого принимается решение о поставке и использовании продукции);

- эксплуатационный контроль (включает профилактический и текущий контроль).

По характеру воздействия на технический процесс различают пассивный и активный контроль.

По исполнителям контроль разделяют на самоконтроль, контроль производственным мастером, контроль специальным отделом, ведомственный, государственный надзор над качеством продукции.

Техническая диагностика - установление, изучение признаков, характеризующих состояние изделий (технических систем) для предсказания возможных отклонений их параметров (в т.ч. за допускаемые пределы, вследствие чего возникают отказы), а также разработка методов и средств экспериментального определения состояния изделий (систем) с целью своевременного предотвращения нарушений нормального режима работы. Методы ТД применяют для рациональной организации процессов контроля работоспособности изделий, поиска отказавших элементов в изделия электротехнической, авиационной, автотракторной и других отраслей промышленности.

Надежность – свойство объекта сохранять во времени в установленных пределах значений всех параметров, характеризующих способность выполнять требуемые функции.

Надежность оператора – характеризуется вероятностью точного выполнения взложенных функций контроля.

Надежность комплекта «оператор-прибор» - вероятность осуществления функции контроля в заданных условиях контроля.

Надежность технического процесса – вероятность образования дефектов с учетом их потенциальной опасности.

Чувствительность - выявление наименьшего по размерам дефекта; зависит от особенностей метода неразрушающего контроля, условий проведения контроля, материала изделий. Удовлетворительная чувствительность для выявления одних дефектов может быть совершенно непригодной для выявления дефектов другого характера.

Чувствительность методов неразрушающего контроля к выявлению одного и того же по характеру дефекта различна.

При определении предельно допустимой погрешности выбранного метода неразрушающего контроля следует обязательно учитывать дополнительные погрешности, возникающие от влияющих факторов:

- минимального радиуса кривизны вогнутой и выпуклой поверхностей;

- шероховатости контролируемой поверхности;

- структуры материала;

- геометрических размеров зоны контроля;

- других влияющих факторов указанных в инструкциях для конкретных приборов.

Вся совокупность объектов и систем контроля может быть разбита на группы, для которых характерны однотипные дефекты:

- силовые металлоконструкции (стрелы грузоподъемных машин, установщиков, несущие форменные конструкции, силовые элементы агрегатов обслуживания);

- сосуды, теплообменные аппараты, трубопроводы (сосуды и емкости, влаго-масло-отделители и холодильники компрессорных установок, теплообменные аппараты, камеры нейтрализации, магистрали газов и жидкостей и др.);

- механизмы и машинное оборудование (гидроприводы, редукторы, насосы, компрессоры, вентиляторы и приводные электродвигатели, дизельные электростанции);

- трубопроводы, корпуса систем под давлением, парогенераторы, системы жидко-снабжения;

- контрольно-измерительные приборы (КИП) и автоматика, оборудование систем управления;

- кабельное оборудование(силовые кабели, измерительные кабели, кабели систем управления, кабели связи);

- электронное оборудование;

-оборудование электроснабжения (трансформаторы, коммутационная аппаратура);

- объекты, содержащие радиоактивные вещества, активность которых определяется без разрушения исходных матриц;

- конструкции строительных сооружений.

Выбор метода НК должен быть основан помимо априорного знания о характере дефекта на таких факторах, как:

- условия работы изделия;

- форма и размеры изделия;

- физические свойства материала деталей изделия;

- условия контроля и наличие подходов к проверяемому объекту;

- технические условия на изделия, содержащие количественные критерии недопустимости дефектов и зачастую нормирующие применение методов контроля на конкретном изделии;

- чувствительность методов.

ЛЕКЦИЯ № 2. КЛАССИФИКАЦИЯ ВИДОВ И МЕТОДОВ КОНТРОЛЯ

Методы неразрушающего контроля, в зависимости от физических явлений положенных в основу, подразделяются на девять основных видов: акустический, магнитный, вихретоковый, проникающими веществами, радиоволновый, радиационный, оптический, тепловой и электрический. На практике наиболее широкое распространение нашли первые четыре метода.

Методы НК базируются на наблюдении, регистрации и анализе результатов взаимодействия физических полей (излучений) или веществ с объектом контроля. Характер такого взаимодействия зависит от химического состава, строения, состояния структуры контролируемого объекта и т.п. Все методы неразрушающего контроля являются косвенными методами. Настройка, калибровка должны осуществляться по контрольным образцам, имитирующим измеряемый физический параметр.

Отдельного метода, с помощью которого можно обнаружить самые разнообразные по характеру дефекты, не существует. Каждый отдельно взятый метод НК решает ограниченный круг задач технического контроля.

Выбор оптимального метода неразрушающего контроля следует осуществлять исходя из его:

- реальных особенностей;

- физических основ;

- степени разработки;

- области применения;

- чувствительности;

- разрешающей способности;

- технических условий отбраковки;

- технических характеристик аппаратуры.

Важной характеристикой любых методов неразрушающего контроля является их чувствительность.

Оптический метод

Основан на анализе взаимодействия оптического излучения с объектом контроля.

Оптическое излучение или свет представляет собой электромагнитное излучение с длиной волны мкм, в котором принято выделять ультрафиолетовую (УФ), видимую и инфракрасную (ИК) области спектра с длинами волн соответственно ; 0,38…0,78 и 0,78…мкм.

По характеру взаимодействия различают методы прошедшего, отраженного, рассеянного и индуцированного излучения.

Первичными информативными параметрами являются амплитуда, фаза, степень поляризации, частота или частотный спектр, время прохождения света через объект, геометрия преломления и отражения лучей.

Метод имеет очень широкое применение, т.к. возможность его применения не зависит от материала объекта. Наиболее простым является органолептический метод, с помощью которого находят видимые дефекты, отклонения от заданной формы, цвета и т.д.

Визуально-оптический метод (с помощью луп, микроскопов, эндоскопов) значительно расширяет возможности контроля. Использование интерференции позволяет с точностью до 0,1 длины волны контролировать сферичность, шероховатость, толщину изделий. Явления дифракции применяют для контроля диаметров тонких волокон, толщины лент.

Для контроля близко расположенных деталей (находящихся на расстоянии не более 250 мм от глаз контролера) используют лупы и микроскопы различного типа.

Лупы и микроскопы позволяют обнаруживать трещины различного происхождения, поверхностные коррозионные повреждения, забоины, открытые раковины, поры, надиры, риски и дефекты лакокрасочных и гальванических покрытий. При анализе характера дефектов эти приборы позволяют отличать усталостные трещины от горячих, трещины - от рисок, заусенцев, сколов окисной пленки и т.д.

Лупы и микроскопы, используемые при капиллярном и магнитопорошковом контроле, позволяют обнаруживать более мелкие, чем без применения оптических средств, трещины, непровары, волосовины, расслоения и другие дефекты.

Обычно осмотр деталей проводят с помощью луп с фокусным расстоянием от 125 до 12,5 мм и увеличением от 2 до 20х. Микроскопы существенно снижают поле зрения и используются с увеличением от 8 до 40-50х. Увеличение микроскопов, используемых при осмотре деталей, несущественно превышает увеличение луп. Но даже при одинаковом увеличении эффективность применения микроскопа выше лупы из-за хорошего качества изображения и большего рабочего расстояния. Так, при увеличении 20х рабочее расстояние лупы 10 мм, а микроскопа МБС-2 - 64 мм при любом увеличении.

Для контроля удалённых объектов используются телескопические приборы прямого зрения - телескопические лупы, зрительные трубы, бинокли. Такие приборы применяют для контроля деталей сложной формы (с глубокими выемками, отверстиями, пазами), а также деталей и силовых элементов конструкции, находящихся в пределах прямой видимости, но расположенных на расстоянии, превышающем расстояние наилучшего зрения. Обычно используется увеличение от 1 до 20-30х. Если необходимо большое поле зрения, используются приборы, дающие уменьшенное изображение (от 0.5 до 1х).

Простейший эндоскоп состоит из телескопической системы и плоского зеркала али призмы, размещаемой перед объективом и отклоняющей лучи на определённый угол. При наклоне зеркала (призмы) на угол b лучи света отклоняются на угол 2b. Эндоскопы с подвижным зеркалом позволяют производить практически полный осмотр закрытых конструкций. Зеркало может быть размешено также в средней части прибора, между объективом и окуляром. Такие коленчатые приборы используют, когда каналы для ввода оптического прибора внутрь осматриваемой закрытой конструкции искривлены.

К приборам оптической структуроскопии относятся интроскопы, полярископы, лазерные и обычные нефелометры, приборы голографической структуроскопии и телевизионные структурные анализаторы.

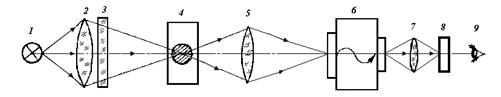

Интроскопы предназначены для визуализации внутренней структуры объектов, непрозрачных в видимой области спектра, но прозрачных в ультрафиолетовой (УФ) и инфракрасной (ИК) областях спектра. Схема интроскопа представлена на рисунке 1.

1- источник света; 2- конденсор;

3 – ИК-фильтр; 4 - объект; 5- объектив;

6 - преобразователь изображения; 7 – окуляр;

8 – сетка; 9 - наблюдатель

Рис.1. – Оптическая схема интроскопа

Оптический метод широко применяется для контроля прозрачных объектов, где обнаруживают микро- и макродефекты, структурные неоднородности, внутренние напряжения.

Использование гибких световодов, лазеров, оптической голографии, TV-техники резко расширяет области использования и повышает точность измерений.

Дата добавления: 2016-01-30; просмотров: 4263;