Лекция №3. Магнитный метод неразрушающего контроля. Магнитопорошковый контроль.

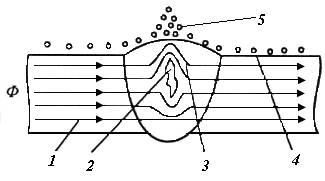

Представляет собой вид контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом. Его применяют для контроля объектов из ферромагнитных материалов. Во всех случаях объект намагничивают и измеряют его параметры. При наличии несплошностей, вследствие меньшей магнитной проницаемости дефекта, магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния (рис. 2).

1 - магнитное поле; 2 - дефект; 3 - искажение магнитного поля;

4 — магнитный порошок; 5 — скопление порошка

Рис. 2 - Схема магнитного контроля

Одной из центральных задач магнитной дефектоскопии является определение зависимости магнитных полей дефектов от их геометрических размеров и магнитных характеристик. Существенным недостатком магнитного метода является его чувствительность к локальным изменениям толщины стенки, создающая дополнительные трудности в интерпретации результатов контроля; затрудненная регистрируемость и интерпретируемость язвенных коррозионных поражений и трещиноподобных дефектов. Остаются нерешенными проблемы выявления дефектов сварных швов и трещиноподобных дефектов в продольном и радиальном направлениях. Тем не менее этот метод широко применяется в силу своей экономичности, технологичности, высокой скорости контроля.

Изделия контролируют в наложенном постоянном или переменном магнитном поле либо после намагничивания в остаточном поле. Намагничивают детали постоянным, импульсным униполярным, переменным или комбинированным магнитным полем. После контроля детали размагничивают нагревом выше точки Кюри или переменным магнитным полем с амплитудой, равномерно уменьшающейся от некоторой максимальной величины (равной или несколько большей амплитуды намагничивающего поля), до нуля.

По приемам регистрации магнитных полей и их неоднородностей магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, магнитоферрозондовый, индукционный, вихретоковый и др.

Магнитопорошковый метод основан на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или суспензии. Метод позволяет обнаруживать поверхностные и подповерхностные дефекты типа волосовин, трещин, расслоений, непроваров стыковых сварных соединений, надрывов и т.п. Подповерхностные дефекты на глубине примерно до 100 мкм могут быть обнаружены практически при такой же чувствительности, что и поверхностные дефекты. При большем расстоянии от поверхности до дефекта (2-3 мм) могут быть обнаружены более грубые дефекты, чем при выявлении поверхностных нарушений сплошности. Чувствительность метода зависит от многих факторов, таких как магнитные характеристики материала контролируемой детали, ее формы и размеров, характера (типа) выявляемых дефектов, чистоты обработки поверхности детали, режима контроля, свойств применяемого магнитного порошка, способа нанесения суспензии, освещенности осматриваемого участка детали и т.п.

Феррозондовый метод контроля основан на измерении напряженности магнитного поля, в том числе и магнитных полей рассеяния, возникающих в зоне дефектов, специальными датчиками - феррозондами. Феррозонды имеют катушки, генерирующие магнитное поле, взаимодействующее с остаточным или наведенным полем контролируемой детали. При попадании дефекта в зону взаимодействия этих полей в катушках датчика возникает электрический сигнал, по величине которого судят о дефекте. Феррозондовый метод контроля применяется для выявления поверхностных и под поверхностных (глубиной до 10 мм) дефектов типа нарушения сплошности материала: волосовины, трещин, раковин, закатов, плен и т.п., а также для выявления дефектов типа нарушения сплошности сварных соединений и для контроля качества структуры и геометрических размеров изделий, используется для определения степени размагниченности изделий после магнитного контроля. Этот метод можно применять на изделиях любых размеров и форм, если отношение их длины к наибольшему размеру в поперечном направлении и их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля рассеяния дефекта, обнаруживаемого с помощью преобразователя.

При магнитографическом методе магнитные поля рассеяния записывают на магнитную ленту, наложенную на участок контроля. Магнитные ленты состоят из основы толщиной 100 мкм, сделанной из триацетата или лавсана, и магнитного слоя толщиной 10...20 мкм, состоящего из окиси железа, взвешенной в лаке и могут использоваться многократно. Записи на ленте преобразуются в электрические сигналы и наблюдаются на экране дефектоскопа. В автоматических устройствах применяется непрерывная запись и воспроизведение с бесконечной магнитной ленты в виде петли.

Преимущества магнитографического метода контроля:

- высокая разрешающая способность (возможность выявления мелких дефектов), позволяющая регистрировать неоднородные магнитные поля, соизмеримые с размером частиц магнитного слоя ленты (порядка 1 мкм);

- возможность регистрации дефектов на сложных поверхностях и в узких зазорах.

Недостатки метода:

- необходимость вторичного преобразования информации

- регистрация только составляющих магнитных полей вдоль поверхности ленты;

- сложность размагничивания и хранения ленты, т.к возникает необходимость предотвращения воздействия внешних магнитных полей.

При индукционном методе для регистрации магнитных полей рассеяния, образующихся около дефектов в намагниченной детали, используют катушку, которую двигают вдоль шва с постоянной скоростью. Магнитным полем детали в катушке наводится электродвижущая сила (ЭДС). В местах рассеяния поля ЭДС изменяется, что является исходной информацией о дефекте. Катушка, намотанная на сердечник из металла с высокой магнитной проницаемостью, составляют магнитную индукционную головку. Данная конструкция проще феррозонда, так как не требует генератора для питания. В процессе контроля магнитная головка перемещается с постоянной скоростью вдоль направления магнитного поля, при этом щель рабочего зазора в сердечнике должна быть перпендикулярна к направлению движения. Поэтому метод наиболее рационально применять в массовом производстве, в частности при наличие большой длины шва. Также индукционный метод используется для контроля сварных труб, перемещающихся относительно индукционной головки.

Таким образом, магнитные методы контроля широко применяются для ферромагнитных материалов, преимущественно для обнаружения поверхностных и подповерхностных дефектов в стыковых швах. В общем случае преимуществами магнитных методов являются высокая производительность и экономичность.

Основные недостатки магнитных методов:

- усиление шва существенно снижает чувствительность метода;

- объемные включения выявляются хуже, чем плоские трещиноподобные.

Дата добавления: 2016-01-30; просмотров: 8016;