ОКИСЛЕНИЕ И ВОССТАНОВЛЕНИЕ ФОСФОРА

Фосфор растворяется в железе в значительных количествах. При растворении фосфора выделяется некоторое количество тепла:

1/2Р2(г)-  [Р],

[Р],

ΔG° = -140200-9,62T.

11.5.1. Влияние фосфора на качество стали.Фосфор обычно является вредной примесью в стали, и проведению операции его удаления уделяется большое внимание. Вредное влияние фосфора определяется следующим:

а) значительно расширяется двухфазная область между линиями ликвидуса и солидуса, в результате чего при кристаллизации слитка или отливки возникает сильная первичная ликвация, а также значительно сужается γ-область, что облегчает развитие сегрегации и в твердом состоянии;

б) из-за относительно малой скорости диффузии фосфора в а- и γ-твердых растворах образовавшаяся неоднородность плохо устраняется методами термической обработки (особенно в литой стали, не подвергнутой пластической деформации).

Располагающиеся в межзеренном пространстве хрупкие прослойки, богатые фосфором, снижают пластические свойства металла, особенно при низких температурах (хладноломкость). Вредное влияние фосфора особенно сказывается на стали при повышенном содержании углерода, поэтому в углеродистых конструкционных сталях содержание фосфора не должно превышать 0,035 %, а в некоторых марках —0,030%. В высококачественной стали содержание фосфора не должно быть более 0,020%.

11.5.2. Источники фосфора. Вшихту сталеплавильных печей фосфор переходит в основном из чугуна (пустая порода железной руды всегда содержит какое-то количество Р2О5, и в процессе доменной плавки весь фосфор восстанавливается). Некоторое количество фосфора может попадать в шихту из лома, а также ферросплавов. В зависимости от содержания фосфора обычные передельные чугуны разделяют на класс А — чугун, содержащий <0,15%Р, класс Б —<0,20%Р и класс В — < 0,30 %Р. Качественная сталь должна содержать < 0,040 %Р, высококачественная— 0,010-0,020 %Р и ниже. Операция удаления фосфора из металла называется обесфосфориванием или дефосфорацией.

11.5.3. Влияние температуры.Окисление растворенного в металле фосфора может происходить в результате взаимодействия его с кислородом:

а) газовой фазы

4/5 [Р] + O2(г) = 2/5(Р205)

ΔG° = -618 000+ 175,0 T;

б) растворенным в металле

4/5 [Р] + 2 [О] = 2/5(Р205),

ΔG° = -384000+ 170,24 T;

в) содержащимся в оксидах железа шлака

4/5 [Р] + 2 [FeO] = 2/5(Р205) + 2Fеж,

ΔG° = -142 000 + 65,48 Т.

Во всех случаях окисление растворенного в металле фосфора сопровождается выделением тепла. При окислении фосфора газообразным кислородом выделяется значительное количество тепла. В некоторых процессах, связанных с переделом фосфористых чугунов (например, в томасовском процессе), за счет тепла от окисления фосфора происходит нагрев металла. Повышение окисленности шлака способствует процессам окисления фосфора, и, наоборот, снижение активности оксидов железа в шлаке затрудняет протекание этих процессов. Приведенные выше значения ΔG° получены для чистых железистых шлаков. При относительно низкой температуре некоторое количество фосфора может удаляться с сильножелезистыми шлаками. При этом образуются фосфаты железа:

m(FeO) + (Р205) = (FeO)m • (Р2О5), m>3.

`Могут образовываться также такие фосфаты железа, как (Fe2O3) • (Р2О5) и (Fe2O3)2 • (Р2О5). Однако при высоких температурах эти соединения непрочны и фосфор переходит обратно в металл.

11.5.4. Влияние состава металла.Присутствие в металле повышенных количеств легкоокисляющихся примесей (Si, Mn, С и др.) затрудняет процесс удаления фосфора, так как эти примеси взаимодействуют с оксидами железа и окисленность шлака снижается.

11.5.5. Влияние состава шлака.Для удаления фосфора из металла и удержания его в шлаке необходимо снижение активности Р2О5 в шлаке. Это достигается при наведении основного шлака добавками извести (или известняка). Основная составляющая извести СаО взаимодействует с Р2О5, образуя прочные соединения типа (СаО)4 • (Р205) или (СаО)з • (Р2О5). При взаимодействии металла со шлаком, содержащим оксиды железа и кальция, идут реакции:

2[Р] + 5(FeO)+4(СаО)=(СаО)4 • (Р2О5)+5Fe;

2[Р] + 5(FeO)+З(СаО)=(СаО)3 • (Р2О5) + 5Fe.

При продувке ванны кислородом часть железа окисляется и образующиеся оксиды железа (также при наличии основного шлака) взаимодействуют с фосфором. Итоговые реакции могут быть записаны в виде

2[Р] + 2,5O2(г)+4(СаО) = (СаО)4 • (Р2О5);

2[Р] + 2,5O2(г)+З(СаО) = (СаО)3 • (Р2О5).

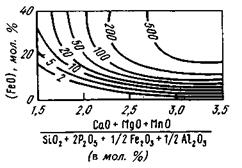

В качестве характеристики степени дефосфорации часто используют индекс (СаО)4 • (Р2О5)/[Р]2. На рис. 11.8 представлен график, позволяющий получить значение этого индекса, равное 100, при различных окисленности и основности шлака (основность определялась с учетом содержания MgO, МпО и других составляющих шлака). Из рис. 11.9 видно, что при данной основности необходимая степень дефосфорации может быть обеспечена лишь при определенном

Рис. 11.8.Зависимость индекса дефосфорации от основности шлака и содержания FeO при 1600 °С. Цифры у кривых — величина индекса (СаО)4 • (Р2О5)/[Р]2

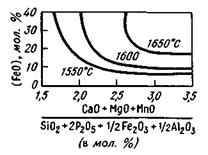

Рис. 11.9.Зависимость индекса дефосфорации от температуры

соотношении между температурой металла и окисленностью шлака. Если температура металла возрастает, необходимо обеспечить более высокую окисленность шлака. Если температура металла остается неизменной, то содержание фосфора в металле определяется основностью и содержанием оксидов железа (рис. 11.9).

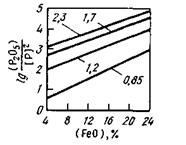

Для характеристики дефосфориру-ющей способности шлака используют также более простые соотношения: (Р205)/[Р]2, (Р205)/[Р] или (Р)/[Р]. Возрастание этой величины свидетельствует о повышении дефосфори-рующей способности шлака. Взаимосвязь основности шлака, содержания в нем FeO и показателя (Р2О5)/[Р]2 показана на рис. 11.10. При данной окисленности шлака чем выше его основность, тем больше фосфора перейдет из металла в шлак. При данной основности шлака чем выше содержание в нем FeO, тем лучше условия для удаления фосфора из металла.

Рис. 11.10.Зависимость величины lg(P2O5)/[P]2

от основности шлака (CaO)/[(SiO2) + (Р2О5)]

(см. цифры у кривых) и содержания FeO

в шлаке при 1600 °С

Оксид FeO играет в процессе дефосфорации двоякую роль, являясь, с одной стороны, окислителем, а с другой — основанием, связывающим Р2О5 в соединение типа (FeO)m • (Р205).

Удаление фосфора обеспечивается протеканием реакции с участием СаО, поэтому конечный результат зависит от активности СаО в шлаке (от основности шлака, рассчитанной с учетом всех компонентов шлака). Поскольку между фосфором, содержащимся в металле и в шлаке, довольно быстро достигается состояние, близкое к равновесному, добиться получения в конце плавки низких содержаний фосфора можно, увеличивая также массу шлака (рис. 11.11). Для этого в агрегат вводят добавки, не содержащие фосфор, т. е. искусственно снижают активность фосфора в шлаке. Однако увеличение массы шлака связано с дополнительным расходом тепла на нагрев этого шлака, а также с дополнительными потерями железа (чем больше масса шлака, тем больше при той же концентрации в шлаке оксидов железа масса железа, которая теряется со шлаком). В связи с этим предпочитают проводить операцию скачивания шлака естественным (при вспенивании шлака) или искусственным (наклоняя сталеплавильный агрегат или с помощью различных гребков) путем — из агрегата удаляют (весь или частично) шлак, содержащий определенное количество фосфора.

Рис. 11.11.Зависимость содержания фосфора в металле [Р] в конце плавки от количества шлака (% от массы плавки) при разном исходном (первоначальном) содержании фосфора Рисх. Основность шлака (CaO)/(SiO2) = l,8; (FeO) = 15%

После этого в агрегат вводят добавки, не содержащие фосфора (эту операцию называют наводкой шлака). Содержание фосфора в образующемся таким образом шлаке оказывается очень низким, и равновесие реакции сдвигается в сторону дальнейшего протекания процесса окисления фосфора и перехода его в шлак. При необходимости операцию обновления шлака повторяют. Практически для большинства случаев достаточно однократного обновления шлака. Интенсивность образования шлака заданного состава влияет на скорость протекания процесса окисления фосфора. Чем быстрее образуется жидкоподвижный железисто-известковый шлак, тем интенсивнее окисление фосфора.

Если в сталеплавильный агрегат с жидким металлом залить приготовленный в другом агрегате жидкий железисто-известковый шлак, то процесс дефосфорации начнется в момент контакта жидкого шлака с жидким металлом. На этом принципе основана идея обработки металла синтетическим (искусственно приготовленным) шлаком, предложенная в СССР в конце 20-х годов инж. А. С. Точинским. Он предложил при повышенном содержании фосфора в стали смешивать в ковше эту сталь с жидким железисто-известковым шлаком. При этом содержание фосфора в металле удавалось снизить в 3—10 раз (в зависимости от начальной концентрации фосфора).

Возможны несколько способов ускорения шлакообразования. Один из наиболее часто используемых технологических приемов состоит в том, что в самом начале плавки добиваются получения шлака с высоким содержанием оксидов железа. Это достигается различными методами. Например, в кислородном конвертере фурму, через которую поступает кислород, поднимают над поверхностью ванны настолько высоко, что кислородные струи «растекаются» по поверхности металла. В результате интенсивно окисляется железо, быстро формируется активный железисто-известковый шлак и начинается удаление фосфора. Если струю кислорода подать не на поверхность ванны, а в глубь ее, то при прохождении пузырей кислорода через толщу металла быстро окислятся содержащиеся в металле примеси, а на поверхности ванны так и останутся неошлаковавшиеся куски извести.

Другим приемом, к которому приходится прибегать для ускорения шлакообразования, является усиление перемешивания ванны. При переделе чугуна в сталь в конвертерах металл подвергается интенсивному воздействию кислородного или воздушного дутья; создаются настолько благоприятные условия для окисления примесей чугуна (Si, Mn, С), что вся операция продувки продолжается менее 20 мин. Если за короткий промежуток времени продувки шлак не успеет сформироваться, то окажется, что углерод чугуна уже весь окислился, а фосфор еще не удалился. Так и происходит обычно в томасовском процессе, в котором при продувке чугуна воздухом через фурмы, установленные в днище конвертера, шлак не успевает сформироваться и фосфор окисляется в конце операции (когда уже все другие примеси окислились). Такая технология связана с дополнительным окислением железа, насыщением металла газами (азотом) и увеличением продолжительности плавки, что приводит к понижению производительности.

Если воздух, подаваемый для продувки чугуна, частично заменить кислородом, то ускоряются процессы повышения температуры металла, формирования шлака и окисления фосфора. Если вообще воздух заменить кислородом и подавать его сверху на поверхность ванны, то процесс шлакообразования ускоряется еще в большей мере. Процесс пойдет быстрее, если к продувке кислородом добавить операцию искусственного перемешивания.

Еще одним способом ускорения шлакообразования является замена обычного метода загрузки извести вдуванием ее в виде тонкоизмельченного порошка в струе кислорода в металл. Частицы порошка очень быстро прогреваются, а окисление кислородной струей железа обеспечивает образование некоторого количества железистого шлака. В результате формирование железисто-известкового шлака происходит в процессе продувки и соответственно быстро начинает окисляться фосфор.

Ускорить шлакообразование можно также введением в ванну вместе с известью добавок, снижающих температуру плавления СаО и повышающих жидкоподвижность шлака. Этот процесс не должен сопровождаться снижением основности шлака. На практике для ускорения образования активного жидкоподвижного шлака используют боксит с высоким содержанием А12Оз и плавиковый шпат с высоким содержанием CaF2. Таким образом, основными условиями проведения операции дефосфорации являются: 1) наличие окислительной атмосферы и соответственно окислительного шлака, высокая активность оксидов железа шлака (в шлаке должно быть много FeO); 2) высокие основность шлака и активность СаО в шлаке (в шлаке должно быть много СаО и мало SiO2); 3) быстрое формирование железисто-известкового шлака; 4) относительно низкая температура (особенно при средних и высоких концентрациях углерода); 5) малая активность (содержание) фосфора в шкале. На практике для обеспечения этих условий используют такие технологические приемы, как:

1) введение в агрегат оксидов железа в виде железной руды или окалины;

2) введение в агрегат СаО в виде кусковой или порошкообразной извести или известняка;

3) введение в агрегат кислорода или воздуха;

4) максимальное удаление фосфора в начальный период плавки, когда температура металла еще невысока;

5) возможно более раннее формирование активного жидкоподвижного шлака, для чего принимают меры для перемешивания ванны, добавляют в шлак разжижающие его добавки и т. п. В тех случаях, когда это возможно (по условиям производства), в агрегате оставляют жидкий конечный шлак предыдущей плавки, содержащий много СаО и FeO и мало фосфора;

6) обновление шлака (скачивание его с последующим наведением нового, не содержащего фосфор шлака).

11.5.6. Рефосфорация.Если основные условия дефосфорации в какой-то момент плавки не обеспечиваются, то окислившийся и уже перешедший в шлак фосфор может восстановиться и перейти опять в металл (т. е. происходит рефосфорация). Так, например, бывает в конце плавки, когда температура высока и в металл вводят рас-кислители. Часть раскислителей может попасть в шлак (а не только в металл), что вызовет понижение активности кислорода в металле и оксидов железа в шлаке. Готовую плавку выпускают в ковш; вместе с металлом в ковш попадает конечный шлак. Этот шлак взаимодействует с футеровкой ковша. Если футеровка ковша выполнена из шамота, состоящего из SiO и А12О3, то основность шлака начинает постепенно уменьшаться. Если к тому же в качестве раскислителя используют ферросилиций, то какое-то количество входящего в его состав кремния окислится, образующийся кремнезем перейдет в шлак, также уменьшая его основность. Все это, вместе взятое (высокая температура, уменьшение a(FeO) и CaO/SiO2), создает благоприятные условия для обратного перехода фосфора в металл. В результате последние порции стали, выпускаемой из ковша при разливке, могут содержать фосфора заметно больше, чем первые (за счет рефосфорации).

Если предполагается возможность такого явления, то необходимо в шлак, прикрывающий металл в ковше, ввести некоторое количество кусковой извести с расчетом, что это обеспечит увеличение вязкости, снижение активности и некоторое повышение основности шлака. Учитывая способность фосфора быстро восстанавливаться из шлака, обычно принимают все меры для обеспечения максимального его удаления по ходу плавки. Если, например, в соответствии со стандартом в данной марке стали содержание фосфора должно быть < 0,035 %, то стремятся к концу плавки иметь в металле < 0,010— 0,015 %Р. Лучшим решением проблемы является предотвращение попадания конечного шлака в ковш вообще («отсечка» конечного шлака).

Методы борьбы с фосфором все время совершенствуются, и исследования в этом направлении не приостанавливаются. Важен практический опыт. Например, для получения стали с ультранизким содержанием фосфора (< 0,005 %) необходимо учитывать, что некоторое количество фосфора от предыдущей плавки остается в поверхностном слое футеровки агрегата. Поэтому выплавку сталей с низким содержанием фосфора нельзя проводить непосредственно после плавки (в этом же агрегате) стали с высоким содержанием фосфора.

11.5.7. Дефосфорация в восстановительных условиях.Специально проведенными исследованиями установлена возможность связывания фосфора непосредственно в соединения с щелочноземельными металлами (ЩЗМ) — кальцием, барием с образованием фосфидов типа Са3Р2, Ва3Р2:

ЗСа + 2[Р] = (Са3Р2);

ЗВа + 2[Р] = (Ва3Р2);

З(СаО) + 2[Р] = (Са3Р2).

ЩЗМ имеют высокое химическое сродство к кислороду, поэтому непосредственное образование фосфидов возможно лишь в сильновосстановительных условиях, при исчезающе малых значениях рО2 (менее 10 -п-10 -15 Па). В большинстве сталеплавильных агрегатов трудно создать такие условия. При наличии окислительной фазы или кислорода будут иметь место процессы окисления фосфида (Са3Р2) + 402 = (СаО)3 • (Р2О5) и восстановления фосфора в металл (марганцем, углеродом и др.):

(СаОМР2О5)+5[Мп]=5(МпО)+3(СаО)+2[Р];

(СаО)3 • (Р2О5) + 5[С] = 5СОГ+ З(СаО)+2[Р].

Однако осуществление процесса дефосфорации в восстановительных условиях с удалением фосфора в виде фосфидов позволило бы проводить дефосфорацию высоколегированных сталей без потерь (из-за окисления) таких ценных компонентов, как марганец, хром, титан и др. Исследования в этом направлении продолжаются:

а) хорошо раскисленную сталь обрабатывают смесью карбида кальция и плавикового шпата; в присутствии иона фтора при 1873 К карбид кальция диссоциирует: СаС2 → (Са) + 2[С]; затем происходит образование фосфида: 2[Р] + 3(Са) = (Са3Р2);

б) проводят исследования по организации дефосфорации легированных сталей соединениями типа Na2CO3, К2С03;

в) организуют вдувание порошкообразных силикокальция, карбида кальция или их смесей в токе аргона в металл в восстановительных условиях;

г) организуют фильтрацию жидких сплавов через фильтр из спеченного СаО, покрытого (плакированного) шлаком состава SiCa-CaF2 и др.

Дата добавления: 2016-01-29; просмотров: 1397;