Винтовые сепараторы

Винтовые сепараторы применяются для обогащения мелкозернистых песков, содержащих ильменит, циркон, рутил и другие полезные минералы, а также для измельченных руд редких и благородных металов, слабомагнитных окислов железных руд, фосфоритов, хромитов и др. Верхний предел крупности 15 мм, нижний 0.05-0,07 мм.

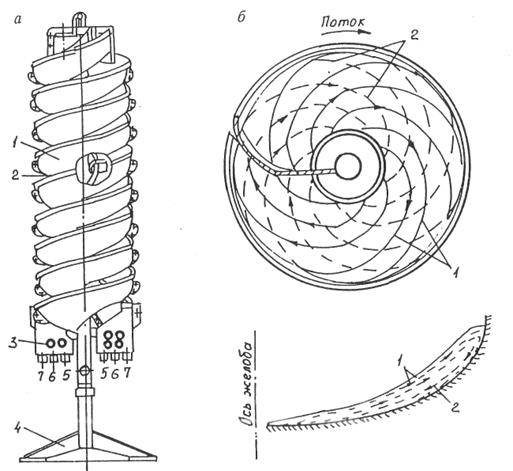

Винтовые сепараторы (рис. 4.15, а) представляют собой вертикальный неподвижный винтообразный желоб 1, укрепленный на колонке 4. Пульпа подается в верхнюю часть желоба и стекает по нему вниз в виде тонкого (6—15 мм) слоя. При движении в потоке помимо обычных гравитационных и гидродинамических сил, действующих на зерна, развиваются центробежные силы, вызывающие различие в скоростях не только по глубине потока, но и по радиусу.

Рис. 4.15.Схема винтового сепаратора двухжелобчатого типа СВ2-1000 (а) п циркуляции струй пульпы в желобе винтового сепаратора (б)

Скорости возрастают по мере удаления от дна к поверхности и внутреннего борта к внешнему, что приводит к поперечной циркуляции потока (рис. 4.15, б): верхние слои 1 удаляются от оси вращения к внешнему борту желоба, а внутренние слои 2 — к его внутреннему борту.

Попав на винтовой желоб, частицы начинаю распределяться по глубине потока в соответствии с их гидравлической крупностью и одновременно в поперечном направлении: находящиеся в верхних слоях зерна легких минералов сносятся к внешнему борту, а находящиеся в нижних слоях зерна тяже лых минералов --к внутреннему. После прохождения пульпой двух-трех витков разделение частиц по плотности и крупности в основном заканчивается, и они перемещаются по траекториям, близким к винтовым линиям на постоянном расстоянии от оси сепаратора или шлюза.

Перераспределению частиц, попавших в «чужую» зону, способствует подача дополнительной воды 2 (рис. 4.15, а) у внутреннего борта желоба. Разделение веера частиц в конце желоба на концентрат 5, промпродукт 6 и хвосты 7 производится отсекателями 3. При желании и необходимости через отверстия в днище желоба с помощью отсекателей концентрат можно выводить с верхних витков, промпродукт — со средних витков, хвосты — с последнего нижнего витка в конце желоба. Желоб сепаратора или шлюза диаметром от 600 до 1200 мм изготавливают из чугунного или стального литья, листовой стали, алюминиевых сплавов, стекловолокна или фиброгласса. Рабочую поверхность желоба футеруют морозостойкой резиной, неопреном, пластмассой. В зависимости от исполнения винтовые сепараторы и шлюзы могут состоять из 2—4 винтовых желобов на одной колонне, работающих одновременно. Производительность их в зависимости от типоразмера, характера и крупности обогащаемого материала изменяется от 0,5 до 10 т/ч.

Эффективность извлечения тяжелых зерен увеличивается для крупных с увеличением диаметра сепаратора (до 1200 мм и более), для мелких с уменьшением диаметра шлюза (до 500 — 750 мм). Оптимальное соотношение между крупностью зерен и глубиной потока при обогащении материала -3 +0,2 мм достигается в промышленном сепараторе при значении отношения шага винтового желоба к его диаметру, равном 0,4—0,6, а при обогащении материала -0,5 +0,02(0,03) мм в винтовом шлюзе — при значении равном 0,5—0,6.

С уменьшением разницы в плотностях и крупности разделяемых зерен число витков желоба увеличивается с 4 до 6. При большом содержании в исходном материале глины и тонких шламов процесс разделения на винтовых сепараторах и шлюзах сильно нарушается. Поэтому материал в таких слу чаях подвергается, как правило, предварительному обесшлам-ливанию на ситах или гидравлических классификаторах. Оптимальная плотность питания составляет 10—35 % твердого. Ухудшение процесса разделения при большей плотности обусловлено чрезмерным увеличением вязкости, при меньшей — сносом тяжелых зерен в область промежуточного продукта, как и при избытке смывной воды. Недостаток смывной воды приводит к получению бедных концентратов.

Технические характеристики винтовых струйных сепараторов приводятся в табл. 4.24.

Таблица 4.24

Технические характеристики винтовых сепараторов с нерегулируемым шагом витков

| Параметры | СВ2-750 | СВ2-1000 | СВ-1500 |

| Диаметр желоба, мм | |||

| Число витков | |||

| Число желобов | |||

| Крупность ценного компонента, мм | 0,07-1 | 0,07-2 | 0,2-3 |

| Содержание твердого в питании, % | 15-40 | 15-40 | 15-40 |

| Расход смывной воды, л/с | 0,3-0,5 | 0,4-0,8 | 0,2-0,5 |

| Производительность сепаратора, т/ч | 1-5 | 3-8 | 20-30 |

| Габаритные размеры, мм: высота длина ширина | |||

| Масса сепаратора, т | 0,59 | 0,69 | 1,25 |

Винтовые сепараторы выпускаются отечественной промышленностью с нерегулируемым шагом витков. Сепараторы с регулируемым шагом витков выпускаются в ограниченном количестве для испытаний руд в лабораторных и промышленных условиях.

Производительность винтовых сепараторов выражается эмпирической формулой

(4.23)

(4.23)

где Q, - производительность сепаратора, т/ч;

Ки- коэффициент, зависящий от обогатимости исходного материала (для труднообогатимых руд Ки = 0,4; для легкообогатимых Ки= 0,7; среднее значение Ки = 0,6); δи, δ1, δ2 - плотность соответственно исходного материала, легких и тяжелых минералов, т/м ; п - число желобов; d mах- максимальный размер частиц обогащаемого материала, мм; D - диаметр сепаратора, м.

Винтовые сепараторы и шлюзы просты по конструкции, удобны в эксплуатации, не требуют затрат электроэнергии, занимают мало места. Они широко применяются для обогащения мелкозернистых песков, содержащих ильменит, циркон, рутил и другие полезные минералы, а также измельченных руд редких и благородных металлов, железных руд, фосфоритов, хромитов и других полезных ископаемых. Недостатком винтовых сепараторов и шлюзов является низкая эффективность обогащения руд и россыпей с большим содержанием сростков извлекаемых минералов с минералами породы.

Промывка

Промывка - это процесс дезинтеграции (разрыхления, диспергирования) глинистого материала, содержащегося в руде, в соответствующих аппаратах под действием воды. Промывка может быть самостоятельным процессом, в результате которого выделяется концентрат. Чаще она является подготовительным процессом перед дальнейшим обогащением.

В зависимости от физико-механических свойств глины руды бывают легкопромывистые, среднепромывистые, труднопромывистые и весьма труднопромывистые. Процесс промывки широко применяется при обогащении железных, марганцевых, хромовых руд, россыпей цветных редких и благородных металлов, строительного сырья (гравий, щебень, песок), коалинового сырья, фосфоритов, флюсовых известняков и других полезных ископаемых.

Для промывки легкопромывистых руд применяются желоба, плоские и барабанные грохоты, бутары. Для промывки среднепромывистых руд применяются скрубберы, скрубберы-бутары, гравиемойки, вибромойки. Для промывки труднопромывистьгх руд применяются корытные мойки, бичевые мойки, вибромойки, промывочные башни.

В табл.4.30 приводятся технические характеристики барабанных грохотов и бутар, в табл. 4.31 - скрубберов и скрубберов-бутар.

Для дезинтеграции труднопромывистых руд необходимо выбирать аппараты, обеспечивающие длительное время пребывания материала в рабочей зоне и интенсивное механическое воздействие. Осуществляется это, как правило, в две-три стадии: 1-я стадия – скрубберы или вибрационные мойки; 2-я и 3-я стадии – корытные или бичевые мойки.

Таблица 4.30

Технические характеристики барабанных промывочных грохотов и бутар

| Параметры | Грохоты | Бутары 0-89 | |

| ГБ-1,5 | 0-82 | ||

| Размеры барабана, мм: диаметр длина перфорированной части длина общая | |||

| Размер отверстий на барабане, мм | 50; 10 | 50; 10 | |

| Чистота вращения барабана, мин-1 | 10,4 | ||

| Угол наклона барабана, град. | 3-8 | до 10 | |

| Максимальный размер кусков руды, мм | 300-350 | ||

| Удельный расход воды, м3/т | 4-6 | 4-6 | 4-8 |

| Производительность, т/ч | 60-80 | 100-150 | |

| Мощность электродвигателя, кВт | 4,5 | ||

| Габаритные размеры, мм: длина ширина высота | |||

| Масса аппарата, т | 5,1 | 7,5 | 12,6 |

Таблица 4.31

Технические характеристики скрубберов и скрубберов-бутар

| Параметры | С-1,3 | СБ-1,3 | ДСБ-1,4 | ВНИИПрозолото | ммк-2,6 | ммк-3,3 |

| Размеры барабана, мм: диаметр длина общая | ||||||

| Чистота вращения, мин-1 | 15-17 | 17,9 | ||||

| Угол наклона, град. | 3,5-6 | - | 2-4 | - | - | - |

| Удельный расход воды, м3/т | 3-5 | 6-10 | - | - | 2-4 | 2-4 |

| Производительность, м3/т | ||||||

| Мощность электродвигателя, кВт | ||||||

| Масса аппарата, т | 5,3 | 5,6 | 10,4 | - | 40,2 |

Дата добавления: 2016-01-26; просмотров: 3083;