Обогащение на концентрационных столах

При обогащении на концентрационных столах разделение частиц по плотности осуществляется в тонком слое воды, текущей по слабонаклонной плоской поверхности деки, совершающей возвратно-поступательные движения в горизонтальной плоскости, перпендикулярно к направлению движения потока воды.

|

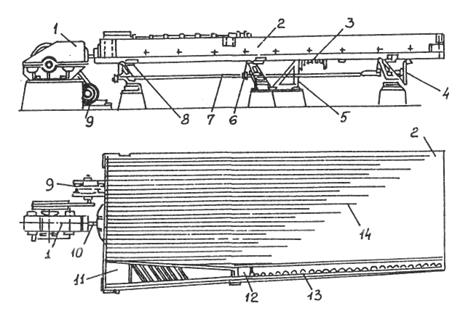

Дека 2 концентрационного стола (рис. 4.10) трапецеидальной или ромбической формы изготавливается из дерева, алюминия или стеклопластика.

Рис. 4.10. Концентрационный стол СКМ-1

Поверхность ее покрыта линолеумом, резиной или пластиком, на которых крепятся узкие планки, называемые нарифлениями или рифлями 14, длина которых уменьшается в сторону загрузочного лотка 11. Возвратно-поступательное движение деки, опирающейся на ролики 8, закрепленные на коленчатых рычагах 6, соединенных тягой 7, сообщается приводом, состоящим из электродвигателя 9, ременной передачи и рычажно-эксцентрикового механизма 1, через соединенную с декой стола тягу 10. Асимметричный ход деки стола в направлении ее продольной оси обеспечивается пружиной 3, закрепленной между кронштейном 5 и упором деки; небольшой наклон ее (1—10°) перпендикулярно к направлению движения регулируется маховичком 4. Вода поступает в лоток 12 и равномерно распределяется по деке поворотом вертушек 13; исходное питание в виде пульпы загружается в лоток 11.

Каждое зерно на деке стола испытывает одновременное воздействие двух сил: гидравлического давления смывной воды, текущей поперек деки, и инерции, возникающей при возвратно-поступательном движении деки и направленной вдоль деки стола. При движении деки вперед (от привода) с постепенным нарастанием скорости весь находящийся на деке материал перемещается вместе с ней до конца переднего хода.

Более быстрый ход деки назад (под действием пружины 3)приводит к проявлению значительных инерционных сил, превышающих силы трения зерен о поверхность деки стола, и движению их по деке вдоль реек. При этом скорость движения удельно тяжелых V1и легких U1 зерен будет неодинаковой.

Зерна большей плотности, обладающие большой инерцией, будут перемещаться вдоль деки быстрее, чем менее инерционные зерна меньшей плотности, т. е. значение V1будет больше U1 (рис. 4.11).

Рис.4.11. Схема разделения зерен по плотности на деке концентрационного стола

Смывная вода, наоборот, с большей силой будет действовать на зерна легких минералов, так как при одном и том же весе частиц легких и тяжелых минералов площадь поперечного сечения, определяющая силу гидравлического давления смывной воды, у частицы легкого минерала будет больше, чем у тяжелого, поэтому и скорость перемещения поперек деки зерен легкого минерала U2 будет больше скорости перемещения зерен тяжелых минералов V2. В результате этих явлений на деке стола образуется расходящийся от места загрузки веер зерен различной плотности. В наиболее удаленной от привода зоне концентрируются зерна наиболее тяжелых минералов (тяжелая фракция), ближе к приводу — зерна наиболее легких минералов (легкая фракция), между ними — зерна минералов с промежуточной плотностью или сростки тяжелых и легких минералов (промпродукт).

Шламистые частицы удаляются смывной водой в начале деки стола. При помощи делительных перегородок продукты различной плотности направляют в соответствующие приемники.

Разделению зерен по плотности способствуют рифли, между которыми материал в результате сотрясаний стола подвергается не только расслаиванию по плотности, но и сегрегации. В самой нижней части слоя материала концентрируются мелкие зерна тяжелых минералов, над ними — крупные зерна тяжелых минералов, затем — мелкие зерна легких минералов, сверху — крупные зерна легких минералов. Так как скорость потока смывной воды уменьшается сверху вниз по его сечению, то наибольшее действие она оказывает на верхнюю часть слоя материала, способствуя смыву зерен более легких минералов. Тяжелые зерна задерживаются рифлями и перемещаются между ними вдоль стола. В результате этого нижняя граница каждой зоны представлена более крупными зернами, чем верхняя.

Разделение зерен легких с плотностью δЛ и тяжелых с плотностью δТ минералов происходит эффективно, если соотношение их плотностей в воде δЖ: (δТ - δж)/(δл - δЖ)> 2,5, и затруднено или практически невозможно при значении этого соотношения менее 1,5. Поэтому концентрационные столы являются наиболее распространенными аппаратами гравитационного обогащения (мелкозернистого материала при переработке) оловянных, вольфрамовых, золотосодержащих и других руд и россыпей редких и благородных металлов и углей, разделяемые минералы которых характеризуются значительным различием в их плотности.

Обогащению на концентрационных столах подвергается материал крупностью -3 +0,01 мм при обогащении руд и россыпей и -10(13) +0,1 мм при обогащении углей. Более мелкие зерна сносятся потоком воды в шламовую фракцию и практически не обогащаются. Предварительное удаление их вместе со шламами улучшает результаты обогащения, предотвращает агрегирование зерен в глинистые комки и налипание их на деку стола. Переработка материала более широкого диапазона крупности приводит к взаимному засореншо легкой фракции крупными зернами тяжелых минералов, а тяжелой фракции — мелкими зернами легких минералов.

Для повышения эффективности обогащения рудных материалов их разделяют предварительной гидравлической классификацией на 4—6 классов крупности. Чем меньше разница в плотности разделяемых минералов и больше сростков в исходном продукте, тем уже должна быть шкала классификации. Материал крупнее 0,2 мм поступает на песковые, а мельче 0,2 мм на шламовые столы.

Технологические и конструктивные особенности концентрационных столов определяются в основном крупностью перерабатываемого материала.

Чем крупнее материал, тем меньше частота (350—230 мин-1), но больше амплитуда (4—6 мм) качаний деки и угол поперечного ее наклона (1—6°), который при наличии особо крупных и тяжелых зерен может достигать 10°. Чрезмерное увеличение угла наклона деки вызывает излишнее увеличение скорости потока пульпы и смывной воды, приводящее к смыву тяжелых зерен в легкую фракцию при смещении веера разделения в сторону привода. При малом угле наклона, наоборот, веер разделения смещается в сторону разгрузочного торца деки и возрастает вероятность загрязнения тяжелой фракции зернами легких минералов. Увеличение транспортирующей способности стола при переработке тонкозернистых и шламистых материалов (на шламовых столах) достигается увеличением продольного уклона его деки к разгрузочному торцу, а уменьшение ее при переработке крупнозернистых песковых материалов (на песковых столах) — созданием уклона деки в противоположном направлении.

Для песковых столов характерны более узкие деки (длина : ширина = 2,5—2,7), для шламовых — более широкие (длина : ширина ≈ 1,5). Высота рифлей и расстояние между ними увеличиваются с увеличением крупности материала. Высота рифлей увеличивается также при повышении содержания зерен тяжелых минералов в исходном материале. Наибольшую высоту у песковых (от 7—10 до 35—40 мм) и шламовых (от 2 до 22—25 мм) столов они имеют у загрузочного торца деки и выклиниваются к ее разгрузочному торцу по высоте до заострения. В современных шламовых столах («Холмана», СКОШ-7,5) поверхность деки имеет волнообразный характер и роль рифлей выполняют гребни волн. Такие рифли существенно снижают возмущение потока воды, производимое ими, что улучшает эффективность обогащения шламов. Ликвидация крупномасштабных вихрей и наиболее равномерное распределение микропульсации скорости в межрифельном пространстве при обогащении, например углей, достигаются использованием рифлей типа «обратная волна» вместо обычных рифлей прямоугольного или треугольного сечения.

Слой воды над рифлями должен быть в 2—3 раза больше их высоты. Недостаток воды ухудшает разделение зерен и снижает производительность, избыток приводит к увеличению потерь тяжелых минералов с легкой фракцией. Оптимальная плотность пульпы, поступающей на деку стола, находится в пределах 20—25 % твердого. Количество смывной воды возрастает с увеличением крупности и плотности материала и уменьшается с увеличением угла наклона деки стола. Обычно расход ее не превышает 1—2 м3 на 1 т руды.

Столы различаются количеством (1—6), формой и площадью (0,5—7,5 м2) дек, конструкцией привода и в зависимости от способа их упаковки могут быть подвесными или опорными. Опорные столы по сравнению с подвесными имеют меньшие габариты, меньшую массу и более просты по конструкции.

Широко используемые при обогащении руд и россыпей многодечные концентрационные столы опорного типа СКО-15, СКО-22 и СКО-30 (рис. 4.12). Они имеют соответственно по две, три или четыре диагональные деки 1, расположенные параллельно друг над другом и установленные совместно с приводным механизмом 2 инерционного типа на жестких качающихся опорах 3. Каждая дека оснащена желобами для приема и регулирования питания 5 и смывной воды б, желобами 7 для приема продуктов разделения и имеет индивидуальный креповый механизм 4 для регулирования поперечного наклона деки. Расстояние между деками по вертикали 500 мм.

Рис. 4.12. Концентрационный стол опорного типа СКО-30

Концентрационные столы применяются для обогащения мелких классов (от 2(3) до 0,04 мм) оловянных, вольфрамовых, редкометалльных, золотосодержащих руд, руд черных металлов, а также углей крупностью менее 10 (13) мм. Концентрационные столы могут использоваться также для флотогравитации. Обогащение на концентрационных столах идет в тонком потоке воды, текущем по слабонаклонной поверхности стола (деке).

Технические характеристики отечественных концентрационных столов приведены в табл. 4.20.

Производительность концентрационных столов зависит от характера и максимальной крупности обогащаемого материала. Удельную производительность (q,т/ч∙м) можно ориентировочно определить по эмпирической формуле

(4.13)

(4.13)

- максимальный размер обогащаемого материала, мм.

- максимальный размер обогащаемого материала, мм.

Общая производительность стола (Q, т/ч) будет:

Q =qF, (4.14)

где F - площадь деки (дек), м2.

Таблица 4.20

Технические характеристики концентрационных столов

| Параметры | Тип стола | |||||

| СКМ-1 | ЯСК-2 | СКО-15 | СК-22 | СКП -20 | СКПМ-6 | |

| Производительность, т/ч | 0,3-3 | 1-6 | шлам. 0,3-1 песк. 1-3,5 | шлам. 1-3 песк. 3-9,0 | 2,5-7 | по углю 20-40 |

| Размеры деки, мм: длина | 2120 верней 3160 средней 4200 нижней | |||||

| ширина: у загрузочного конца у разгрузочного конца | 1800 1500 | 1800 1800 | ||||

| Площадь одной деки, м3 | 7,5 | шести дек | 7,5 | 7,5 | 1,6 | 6,1 |

| Число дек | 2x3 | |||||

| Число ходов деки, мин | 230-300 | 230-300 | 280-350 | 230-350 | 280-450 | 270-350 |

| Длина хода деки, мм | 8-30 | 12-20 | 10; 12; 14 | 16; 18; 20 | 8; 12; 16 | 6-25 |

| Угол поперечного крена, град. | 0-8 | 0-8 | 0-8 | 0-8 | 0-8 | 0-10 |

| Угол продольного наклона, град. | 0-2 | 0-2 | 0-2 | 0-2 | 0-2 | 0-3 |

| Мощность электродвигателя, кВт | 1,7 | 1,7 | 2,2 | 2,2 | 2,8 | 2,8 |

| Масса стола, т | 1,2 | 1,8 | 1,9 | 3,3 | 4,1 | 2,8 |

Производительность (Q, т/ч) концентрационного стола любого размера при обогащении руд можно рассчитывать по эмпирической формуле

, (4.15)

, (4.15)

где δР, δт, δЛ - соответственно плотность руды, тяжелого и легкого минералов, кг/м ;

d ср - средний размер зерен обогащаемого минерала, мм;

F - площадь деки (дек) при оптимальном соотношении длины и ширины, м .

При перечистке промпродуктов производительность столов уменьшается на 20-40 %, а при доводке концентратов - на 50 % по сравнению с производительностью при основном обогащении. Режим работы концентрационных столов:

число колебаний (n, мин) и длину хода (l, мм) концентрационного стола можно определить по формулам:

(4.16)

(4.16)

, (4.17)

, (4.17)

где dmах- наибольший размер частиц обогащаемого материала, мм.

Угол наклона деки стола при обогащении мелкозернистой смеси обычно 1,5-2,5 °, грубозернистой 4-8 °.

Удельный расход воды составляет 1,5-2,5 м3/т при обогащении руд и 0,6-2,4 м3/т при обогащении углей. Причем около 2/3 общего расхода приходится на воду, подаваемую с исходным материалом, и 1/3 - на смывную воду. При обогащении крупного материала расход воды больше, чем при обогащении мелкого.

Дата добавления: 2016-01-26; просмотров: 1525;