Технология получения полиимидных связующих

Для синтеза сетчатых полиимидов используют мономеры с числом функциональных групп в молекуле больше двух, а также реакционноспособные олигомеры, содержащие имидные циклы. Функциональные концевые группы: этинильные, нитрильные, изоцианатные, акриламидные или другие, а также кетонные, дифениленовые и другие в основной цепи. При их технологической переработке необходимо, чтобы олигомер мог плавиться и течь в процессе формовании композита при температурах от 150 °С. Сетчатые полиимиды не размягчаются до начала термического разложения на воздухе (до 400°С); не растворяются и не набухают в органических растворителях.

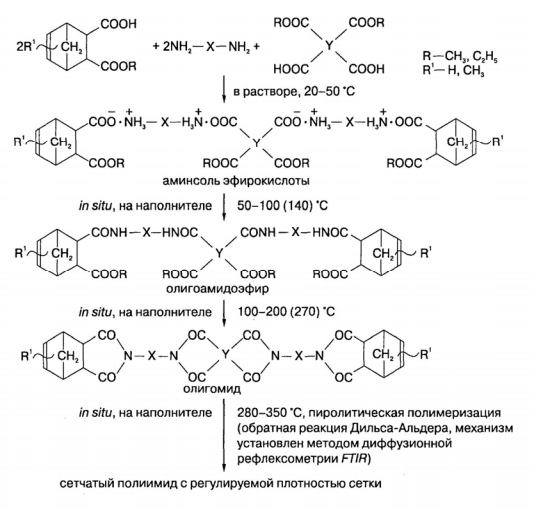

Например, в случае связующих на основе смесей имидообразующих мономеров растворимый олигомер получают в результате реакции диангидрида тетракарбоновой кислоты, ароматического диамина и норборненового (эндикового) ангидрида через образование со спиртами диэфиров с последующими превращениями в имидный олигомер с концевыми норборненовыми группами (рисунок 2). Молекулярный вес олигомера можно варьировать путем изменения соотношения концентраций реагентов.

Рисунок 2 – Превращение мономеров при получении КМ на основе

сетчатого полиимида

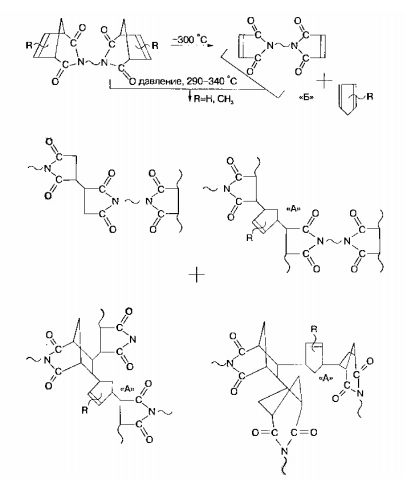

Пиролитическое отверждение происходит путем реакции между концевыми норборненовыми группами, в результате которой при температуре от 270 до 310 °С образуются малеимидные концевые группы и циклопентадиен. Химически очень активные малеимидные группы сополимеризуются с циклопентадиеновыми и норборненовыми группами. Таким образом происходит трехмерное сшивание полимера без выделения летучих веществ и образования пор (рисунок 3).

Рисунок 3 – Отверждение связующих на основе смесей имидообразующих мономеров

Монолитные изделия из неплавких полиимидов получают по технологии, аналогичной порошковой металлургии, подвергая полученные заготовки механической обработке. Армированные пластики получают методами намотки, прессования, вакуум-формования. Термопластичные полиимиды перерабатывают прессованием или литьем под давлением.

На основе ароматических полиимидов получают все виды технических материалов, предназначенных для длительной эксплуатации от 250 до 300 °С, а иногда и при более высоких температурах [4].

3.2 Армирующие материалы

Армирование волокнистых ПКМ осуществляется определенными видами волокнистых структур – армирующими волокнистыми наполнителями (АВН). Армирующие волокнистые наполнители включают большое число разнообразных текстильных структур, изготавливаемых на основе волокон и нитей (пряжи, химических нитей) и бумажных полотен. Широкий набор различных волокнистых структур диктуется необходимостью их получения с различными механическими, технологическими и функциональными свойствами.

Свойства волокнистых полимерных композитов, особенно их механические свойства, определяются, прежде всего, армирующими волокнами и нитями – их видом и свойствами, размерами и расположением, то есть строением армирующего волокнистого наполнителя.

В качестве армирующих волокнистых наполнителей используются волокна (различной природы и длины резки), нити, жгуты и ровинги (жгутики), ленты, шнуры, ткани, плетеные полотна, трикотажные полотна, нетканые полотна, бумаги и другие.

Таким образом, используя различные виды АВН и технологические приемы их расположения в волокнистом композите, можно оптимизировать расположение армирующих волокон и нитей в готовом композите или изделии на его основе и добиться такого наиболее рационального варианта, при котором большая часть армирующих волокон расположена в направлении главных действующих механических напряжений в условиях эксплуатации.

Одним из распространенных видов армирующих элементов являются стеклянные волокна. Свойства стеклянных волокон определяются их составом, влиянием окружающей среды (особенно влаги), температурой испытания, условиями переработки и структурой армирующего наполнителя. Введение в составы стекол, наряду с оксидом кремния (в количестве от 50 до 65 % масс, и более) различных добавок обеспечивает разный набор свойств и уровни их показателей. Для изготовления стеклопластиков конструкционного и электротехнического назначения широко применяют стекловолокна алюмоборосиликатного состава с небольшим содержанием щелочных элементов, обладающие одновременно высокой прочностью и высокими показателями объемного поверхностного электросопротивления. Для изготовления высокопрочных и высокомодульных стеклопластиков применяют волокна из стекла магнезиального алюмосиликатного состава. Для изготовления пластиков с повышенной кислотостойкостью применяют щелочные составы, для радиационной зашиты – свинцовое стекло. Для пластиков высокотемпературного и теплозащитного назначения предназначены тугоплавкие волокна (кремнеземные, кварцевые и базальтовые).

Прочность различных стекловолокон находится в пределах от 1 до 6 ГПа и помимо состава и условий вытяжки при их изготовлении, от степени дефектности волокон (наличия поверхностных микротрещин, внутренних пустот и инородных включений), взаимодействия с влагой, структурной неоднородностью (микрообъемы с несколько отличной структурой, плотностью, химическим составом), теплового воздействия. Наиболее высокой прочностью обладают стекловолокна с неповрежденной поверхностью, так называемые «нетронутые» волокна, но и их прочность существенно ниже теоретической из-за структурной неоднородности. К тому же выпускаемые стекловолокна, помимо структурной неоднородности, имеют механические и химические повреждения, поэтому их прочность еще ниже.

Прочность стекловолокон в значительной мере зависит от наличия на их поверхности влаги. Удаление адсорбционной влаги вакуумированием способствует восстановлению прочности алюмосиликатных волокон до уровня «нетронутых» и еще большему подъему прочности у кварцевых волокон.

При снижении температуры прочность возрастает и в жидком азоте (при минус 196 °С) прочность алюмоборосиликатных волокон увеличивается от 1,5 до 2 раз, достигая от 4000 до 4500 МПа. Столь значительный рост прочности при низких температурах объясняется замораживанием влаги, адсорбированной поверхностью волокна.

Отмечается зависимость прочности стекловолокон от продолжительности нагружения. При длительном статическом нагружении их прочность снижается, проявляя статическую усталость. В инертной среде и при низких температурах ( минус 170 °С) это явление не наблюдается что, как считается, обусловлено влиянием влаги и диоксидом углерода, ускоряющих рост существующих дефектов. В то же время увеличение усталости при знакопеременных нагрузках для стекловолокон не характерно.

При комнатной температуре, нормальной влажности ( от 50 до 55 %) и кратковременном нагружении стекловолокно ведет себя как идеально упругое тело, подчиняясь закону Гука вплоть до момента разрушения.

Бороволокниты – пластики, содержащие в качестве упрочняющего наполнителя борные волокна. Отличаются высокой твердостью, прочностью, жесткостью, малой ползучестью, высокой динамической и статической выносливостью при нагружении в направлении волокон, повышенной тепло- и электропроводностью, сравнительно низкой плотностью. Среди металлических волокон, которые можно применять в качестве наполнителя, борные волокна обладают наиболее высокими показателями удельной прочности и жесткости, так как их плотность в три раза меньше плотности стали.

Появление высокопрочных высокомодульных волокон, обладающих низкой плотностью, и композиционных материалов на их основе позволило изменить многие конструкции в авиастроении. Хотя стеклопластики успешно применяются в обшивках и обтекателях самолетов и в других (второстепенных) конструкциях, они не могут быть использованы в основных несущих нагрузку узлах из-за своей недостаточной жесткости.

Непрерывное стекловолокно получают из расплавленной стекломассы путем быстрого вытягивания струн на выходе из фильер диаметров от 2 до 40 мкм и больше. Короткие волокна получают разрезкой непрерывных (рубленое волокно) либо распылением расплавленной стекломассы на выходе из фильер струей пара, воздуха или горячих газов (штапельное волокно). Непрерывные волокна обладают значительно большей прочностью, чем штапельные и чаше применяются в создании высоконагруженных конструкций.

Основные характеристики стекловолокна прочность и модуль упругости. Высокая прочность заключена в самой природе стекла. Теоретически рассчитанное разрушающее напряжение при растяжении стекла от 1000 до 4000 кГ/мм2 для многокомпонентных сплавов, 2500 кГ/мм2 для плавленого кварца. Прочность листового стекла щелочного состава на воздухе при 20 °С от 200 до 280 кГ/мм2 в вакууме при 10-4 мм рт.ст. при удалении влаги с поверхности повышается до 500 кГ/мм2.

Борные волокна, переработанные в препреги, начали применяться в порядке эксперимента в новых конструкционных материалах. Успехи, с которыми боропластикн стали применяться в композиционных материалах для авиастроения, сделали их предвестниками целого нового и уникального класса композитов с высокими физико-механическими свойствами.

Борные волокна также могут быть изготовлены с покрытием из SiC или В4С, что повышает свойства композиционных волокнистых материалов (КВМ), из них на основе алюминиевой или титановой матриц. Борные волокна, покрытые SiC и называемые «Борсик» (фирма «Юнайтед аэркафт), выпускаются в промышленном масштабе в США уже в течение ряда лет. Волокна же, покрытые В4С, были изучены и получили развитие во Франции (фирма СНПЭ). Однако теперь они в промышленном масштабе в США производятся фирмой «Авко». В основном эти материалы предназначаются для использования в конструкциях с металлической матрицей.

Из-за больших диаметров борных волокон их число в единице объема пластика от 15 до 20 раз меньше, чем в стекло- и карбоволокнитах. Следовательно, резко возрастает роль каждого волокна. Разрушение нескольких волокон в боропласте резко увеличивает напряжение на оставшихся волокнах.

Поскольку прочность волокнитов определяется отношением длины к диаметру, необходимая для эффективного упрочнения пластика длина борных волокон в сотни раз больше длины тонких волокон стекла или углерода, что при наличии масштабной зависимости прочности борных волокон от длины обусловливает меньшую прочность материала на их основе.

Напряжения и модуль упругости бороволокнитов с однонаправленным расположением волокон увеличивается с ростом объемного содержания волокон. Оптимальной является степень наполнения от 65 до 75 % , несколько выше, чем у стекло- и карбоволокон.

Модуль упругости бороволокнитов мало зависит от типа деформации, в то время как разрушающее напряжение при растяжении и при сжатии могут отличаться в два раза. При этом в отличие от стекло- и карбоволокнитов напряжения при сжатии больше, чем при растяжении.

Борные волокна закрепляют друг относительно друга стеклянными или углеродными волокнами. Выбор связующего для бороволокнитов определяется температурой эксплуатации изделия. При Т < 200 °С целесообразно использовать эпоксидное связующее. При температуре 300 °С применяют полиимиды или полибензимидазолы, при от 350 до 400 °С – кремнийорганические или карборановые смолы.

Травлением борных волокон в растворе HNO3 и некоторых солей удается не только очистить поверхность от оксидной пленки, на и залечить часть микротрещин. В результате прочность волокон и волокнита повышается.

Борные волокна - полупроводники, следовательно, имеют повышенную тепло- и электропроводность.

Дата добавления: 2016-01-26; просмотров: 1758;