Технологии получения композиционного материала

Для получения композиционных материалов, наполненных непрерывными волокнами, используют как непосредственно волокна в виде пучков, ровницы или пряжи, так и различные текстильные материалы, а также маты или путаницу из волокна.

Волоконный мат, представляет собой армирующие волокна, нарубленные мелкими кусками длиной от 12 до 50 мм и склеенные друг с другом временным связующим-эмульсией. Из-за того, что волокна короткие и ориентированы хаотично, мат не отличается прочностью. Однако он легко пропитывается смолой, так как является мягким, толстым и рыхлым, похожим на губку при пропитывании. Мат хорошо использовать для клеевого соединения слоев из других видов материалов и заполнителей. Поэтому самый популярный способ формования – это укладка чередующихся между собой слоев ровинга и мата.

Ровинг – жгут из нитей непрерывного волокна, который различается плотностью, т.е. количеством нитей в жгуте. Тканый ровинг – тяжелая грубая ткань, состоящая из прядей волокна. Благодаря тому, что волокна имеют большую длину и ориентированы в перпендикулярных направлениях, тканый ровинг обеспечивает очень прочное армирование. При равном весе, отформованный из одного только тканого ровинга пластик обладает в два раза большей прочностью, чем стандартный пластик из тканого ровинга и мата. Однако, без мягкого рыхлого материала, каким является мат, сложно добиться, чтобы сравнительно твердые и плоские слои тканого ровинга надежно склеились друг с другом.

Армирующая ткань представляет собой очень прочный материал. В отличие от тканого ровинга ткань имеет очень мелкую текстуру и часто используется при формовании как наружный слой для укрытия грубой поверхности тканого ровинга и мата. К примеру, один-единственный слой ткани изнутри корпуса позволяет получить красивую гладкую поверхность. Как следствие, тонкую армирующую ткань часто именуют отделочной.

В качестве полимерного связующего в ПКМ практически всегда используют различные низковязкие реактопласты невысокой молекулярной массы (эпоксидные, фенолформальдегидные, кремнийорганические, полиэфирные и др.), которые после формования изделия отверждают химическим путем. Такое ограничение в выборе связующего обусловлено невозможностью проведения процесса смешения без разрушения волокна. Связующее должно за счет капиллярных сил и под действием силы тяжести или небольшого давления проникнуть между волокнами и достаточно равномерно распределиться там (должна произойти пропитка наполнителя связующим). Это возможно только при сравнительно невысокой вязкости связующего.

В последнее время все чаще в качестве связующего стали применять и термопласты (полиамид, полипропилен и др.). В этом случае волокна наполнителя укладывают или переплетают с волокнами термопластичного связующего, так, чтобы волокна связующего и наполнителя были достаточно равномерно распределены в объеме заготовки. Затем из такой заготовки формуют изделие под давлением при температуре выше температуры плавления связующего. Термопластичные волокна плавятся, растекаются за счет приложенного давления и связывают волокна. После оформления изделия его фиксируют охлаждением.

Процессы получения изделий из композиций с бесконечно длинными волокнами очень специфичны и зависят не только от вида связующего и наполнителя, но и в значительной степени от конфигурации формуемого изделия. В зависимости от метода изготовления изделий ориентация волокон в нем может быть одноосной, двухосной, слоистой и многоосной.

Современное производство элементов конструкций из ПКМ в значительной мере ориентируется на препреговую технологию изготовления изделий. Препреги – это полуфабрикаты композиционных материалов - ткани и волокна, предварительно пропитанные пред-катализированной смолой при высокой температуре и давлении. Смола в препрегах находится в полутвердом состоянии. Ее полное отверждение происходит при формовании.

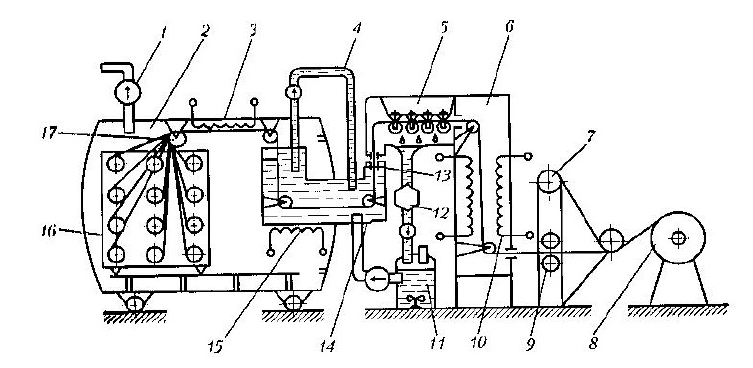

Пропитка осуществляется таким образом, чтобы максимально реализовать физико-химические свойства армирующего материала, обеспечить заданные электротехнические, механические и другие параметры. Препреги с ориентированным расположением волокон изготавливают на специальных установках вертикального (шахтного) или горизонтального типа. При изготовлении препрега на основе тканей, сеток и тому подобного (рисунок 1) материал поступает из разматывающего устройства, разглаживается, пропускается через ванны со смолой, тщательно отжимается при помощи системы специальных прецизионных валов, высушивается в специальных сушилках, а затем сматывается в рулон или разрезается на листы заданного размера.

1 – вакуумный насос; 2 – вакуумная камера; 3 – нагреватель;

4 – компенсатор уровня связующего; 5 – отжимное устройство;

6 – сушильная печь; 7 – бобина с разделительной пленкой;

8 – рулон с готовым препрегом; 9 – калибрующее устройство;

10 – нагреватель; 11 – ресивер; 12 – фильтр; 13 – вакуумный затвор;

14 – ванна со связующим; 15 – нагреватель;

16 – шпулярник с нитяным наполнителем; 17 – распределительный барабан

Рисунок 1 - Схема пропиточной установки для получения препрега

Сушильно-пропиточные линии представляют собой крупногабаритные и технически сложные инженерные системы, обеспечиваемые современными средствами автоматического управления, безопасности.

Готовый препрег обычно представляет собой рулоны или пакеты ленточного калиброванного материала с разделительной пленкой между слоями. В таком виде препреги могут храниться до нескольких недель, однако для увеличения срока хранения, их хранят при пониженных температурах. Полученные препреги в дальнейшем подвергаются плоскому или фасонному формованию, а так же реализуются другим предприятиям в виде товарной продукции.

Препрег, полученный на специальных пропиточных установках, обладает высоким качеством пропитки наполнителя связующим, минимальными механическими повреждениями наполнителя, равномерным «наносом» связующего в наполнитель при оптимальном процентном содержании связующего. Отсутствие сколько-нибудь заметной липкости при нормальной температуре позволяет автоматизировать процесс нанесения препрега методами намотки, выкладки, делать технологически «чистыми» процессы ручной выкладки сложных изделий, проводить автоматизированный раскрой препрега на станках с программным управлением, например, на лазерных или ультразвуковых установках раскроя материала.

Таким образом, технологический процесс получения изделий из композиционных материалов делится на два этапа: получение заготовки заданной конфигурации и ее формование для достижения высокой прочности и жесткости. ПКМ, состоящие из смолы, волокон и других наполнителей, после отверждения являются твердыми телами. Характеристики готового изделия (такие как габаритные размеры, форма, величина серии) обусловливают выбор состава композиции, способа ее получения и формования.

Наибольшее практическое применение находят следующие способы производства изделий из армированных пластиков:

- контактное формование с укладкой пропитанного смолой волокнистого холста на форму;

- напыление волокнисто-полимерной композиции на поверхность формы;

- различные способы формования в закрытой форме;

- намотка пропитанного смолой волокна на форму;

- пултрузия, или формование профильных изделий путем протяжки волокна через ванну с полимером и калибрующую фильеру.

В зависимости от технологии формования значения свойств ПКМ могут отличаться в несколько раз. Выбор технологии зависит от конструкции изделия, условий его эксплуатации, объема изготовления и имеющихся производственных ресурсов.

Неправильная организация технологического процесса, неудовлетворительная подготовка исходных компонентов, несоблюдение технологических режимов (давления прессования, продолжительности и температуры процесса, предписаний по подготовке сырья и материалов) и многие другие причины могут значительно изменять свойства готовых изделий. Поэтому очень важно не только грамотно, с учетом конструкции и условий эксплуатации изделий, построить технологический процесс, но и при его реализации четко соблюдать технологические режимы. С этой целью необходимо на всех стадиях процесса осуществлять текущий контроль технологических параметров и свойств изготавливаемого изделия [2].

Дата добавления: 2016-01-26; просмотров: 2239;