Влияние на производительность мельниц условий эксплуатации.

Влияние заполнения мельницы мелющими телами.

Расход энергии на измельчение связан с коэффициентом заполнения мельницы мелющими телами. Производительность мельницы растет и достигает максимума при заполнении - 50 % . На обогатительных фабриках шаровые мельницы работают при степени заполнения их шарами от 40 до 50%, стержневые - от 35 до 45%, мельницы самоизмельчения - при рудной загрузке 30-35%.

Влияние крупности, формы, плотности и твердости мелющих тел.

Загрузка из шаров различного диаметра дает большую производительность, чем моношаровая. Для измельчения крупных и твердых руд целесообразно применять шары больших размеров, для мелких и мягких руд - шары малых диаметров.

Экспериментально установлено, что производительность мельниц увеличивается прямо пропорционально повышению твердости мелющих тел.

Влияние разжижения пульпы.

Чем меньше содержание воды в пульпе, тем выше ее плотность и ниже эффективность ударного действия шаров, так как они двигаются в плотной среде. Чем плотнее пульпа, тем больше крупного материала достигается в продукте измельчения. При больших разжижениях пульпы в мельницах с решеткой увеличивается количество тонких классов.

Влияние частоты вращения барабана.

Зависимость полезной мощности от частоты вращения барабана при разных заполнениях мелющими телами проходит через максимум. При этом производительность мельницы будет также максимальна.

На обогатительных предприятиях мельницы работают при частотах вращения барабана - 50…85% (чаще 75…80%) от критической частоты.

Определение производительности мельницы.

Вследствие изменения условий работы мельницы в широких пределах, непосредственное определение ее производительности по теоретическим формулам практически невозможно, поэтому используют принцип подобия, исходя из практических данных работы мельниц в режимах, близких к оптимальному.

При расчете учитывают с помощью поправочных коэффициентов влияние на производительность геометрических размеров мельницы, ее типа, измельчаемости, крупности исходного материала и продукта измельчения.

При выборе типа мельницы следует руководствоваться главным образом требованиями к необходимой крупности измельченного материала.

Стержневые мельницы обеспечивают меньший выход шламов и крупных классов, то есть их разгрузка более однородна по гранулометрии. Они рекомендуются для измельчения до 1-3 мм в первой стадии. Если в качестве классификаторов предусматривается использовать гидроциклоны, то применяют мельницы сливного типа, так как разгружаемый продукт содержит меньше крупных классов, затрудняющих работу насосов и гидроциклонов.

Расчет мельницы можно производить двумя методами:

- по удельной производительности;

- по эффективности измельчения.

Расчет мельницы по удельной производительности.

Расчет производится по расчетному классу, за который обычно принимают класс -0,074 мм. По содержанию этого класса можно судить о размере максимального зерна в продукте измельчения. За размер максимального зерна принимают размер квадратной ячейки сита, через которое проходит 95% продукта измельчения.

Средние практические данные Таблица 1

| Крупность продукта | 95% | 95% | 95% | 95% | 95% | 95% |

| измельчения, мм | -0,4 | -0,3 | -0,2 | -0,15 | -0,1 | -0,074 |

| Содержание класса, % | ||||||

| -0,074 мм | ||||||

| -0,04 мм |

Содержание класса -0,074 мм в продуктах дробления, поступающих на измельчение, принимается в соответствии со следующими практическими данными:

| Крупность продукта | 95% | 95% | 95% | 95% | 95% |

| дробления, мм | -40 | -20 | -10 | -5 | -3 |

| Содержание класса, % | |||||

| -0,074 мм |

Предварительно производится определение удельной производительности действующей мельницы, по вновь образованному расчетному классу.

По практическим данным при измельчении руды от крупности -30 мм до крупности 60-65% класса -0,074 мм удельная производительность мельницы МШР с решеткой диаметром 2,7 м составляет в зависимости от твердости руды: q = 0,8…1,3 т/(м3ч).

Для перехода от удельной производительности работающей мельницы q1 к производительности работающей мельницы q2 вводят ряд поправочных коэффициентов, учитывающих следующие различия:

kи - в измельчаемости руд;

kт - в типе мельниц;

kL , kD - в размерах мельницах (поправка на длину и диаметр);

kк - в крупности исходного материала и измельченного продукта;

kj - в объемном заполнении мельниц измельчающей средой (40-50% -шары, 35-45% - стержни, 30-35% - самоизмельчение);

ky - в частоте вращения барабанов мельниц.

Коэффициент kи определяют экспериментально как отношение производи-тельности мельницы по вновь образованному расчетному классу при измельчении заданной руды к производительности той же мельницы и по тому же классу при измельчении руды, принятой за эталон.

kт - вводят при различии в типе разгрузки мельниц.

| Соотношение типа проектируемой | МШР/МШЦ | МШР/МШР | МШЦ/МШР |

| и эталонной мельниц | МШЦ/МШЦ | ||

| kт | 1,1 | 1,0 | 0,9 |

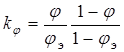

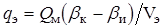

Коэффициент крупности :  ,

,

где  - относительная производительность проектируемой мельницы при заданной исходной и конечной крупности измельчаемого материала;

- относительная производительность проектируемой мельницы при заданной исходной и конечной крупности измельчаемого материала;

- то же для эталонной мельницы.

- то же для эталонной мельницы.

Относительная производительность шаровых мельниц

| Крупность | Содержание расчетного класса -0,074 мм в измельченном продукте, % | ||||||

| исходного | |||||||

| материала, | |||||||

| мм | |||||||

| -40+0 | 0,68 | 0,77 | 0,81 | 0,83 | 0,81 | 0,80 | 0,78 |

| -20+0 | 0,81 | 0,89 | 0,92 | 0,92 | 0,88 | 0,86 | 0,82 |

| -15+0 | 0,87 | 0,95 | 0,98 | 0,96 | 0,91 | 0,88 | 0,83 |

| -10+0 | 0,95 | 1,02 | 1,03 | 1,00 | 0,93 | 0,90 | 0,84 |

| -5+0 | 1,11 | 1,15 | 1,13 | 1,05 | 0,95 | 0,91 | 0,85 |

| -3+0 | 1,17 | 1,19 | 1,16 | 1,06 | 0,92 | 0,91 | 0,85 |

Коэффициент частоты ky вращения вводится при наличии разницы между частотами вращения проектируемой y и эталонной yэ мельницами: ky = y/yэ.

Предельные значения частот y (%) для мельниц различного типа

согласно ГОСТ 10141-81

| МСЦ | 60-72 |

| МШЦ и МШР (объемом до 50 м3) | 75-85 |

| МШЦ и МШР (объемом до 100 м3) | 75-82 |

| МШЦ и МШР (объемом более 100 м3) | 70-78 |

По практическим данным для большинства типоразмеров мельниц частоты вращения следующие: МСЦ - 60 - 65%, МШР и МШЦ - 79 - 81%, для мельницы МШЦ 5500Х6500 - 74,2%.

Коэффициент заполнения мелющими телами kj вводят при различии в степени заполнения рассчитываемой и эталонной мельницы

.

.

Максимальная степень заполнения мельниц мелющей загрузкой

согласно ГОСТ 10141-81

| Тип | МСЦ | МШЦ | МШР |

| j, %, не более |

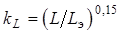

Коэффициент длины определяют по формуле:  .

.

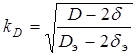

Коэффициент диаметра:  ,

,

где  и

и  - толщина футеровки проектируемой и эталонной мельниц.

- толщина футеровки проектируемой и эталонной мельниц.

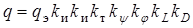

Удельная производительность (т/м3ч) для проектируемой мельницы определяется по следующей формуле:

.

.

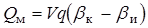

Для действующей мельницы, принятой за эталонную удельная производи-тельность равна:  ,

,

где  и

и  - содержание расчетного класса крупности в готовом и исходном продуктах, доли. ед.;

- содержание расчетного класса крупности в готовом и исходном продуктах, доли. ед.;  - объем эталонной мельницы, м3 :

- объем эталонной мельницы, м3 :

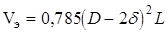

,

,

где  - внутренний диаметр мельницы без футеровки, м;

- внутренний диаметр мельницы без футеровки, м;

- длина барабана, м;

- длина барабана, м;

- толщина футеровки, м.

- толщина футеровки, м.

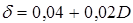

Для мельниц диаметром 4000 мм и более  = 120 мм.

= 120 мм.

Для мельниц диаметром не более 4000 мм  , м.

, м.

Производительность (т/ч) проектируемой мельницы по руде

.

.

Необходимое число мельниц для установки

,

,

где  - часовая производительность отделения измельчения;

- часовая производительность отделения измельчения;

- производительность одной мельницы.

- производительность одной мельницы.

Дата добавления: 2016-01-26; просмотров: 6607;