Обработка внешних поверхностей

Точение.При точении на токарных станках установка и закрепление детали осуществляется:

- в центрах: гладких и имеющих острые зубья на конической поверхности, для передачи вращения пустотелым заготовкам;

- в патронах: самоцентрирующем трех- и двухкулачковом, самозажимном, четырехкулачковом с индивидуальным приводом кулачков, цанговом, мембранном и др.;

- в оправках: жестких, разжимных, специальных.

Технологические возможности метода.

Точность обработки. По первой характеристике экономически целесообразные значения точности обработки (точность собственно метода) лежат в следующих пределах:

- для станков нормальной точности (обработка на первом и втором этапах) можно получить точность по диаметру: 10 квалитет и 6 класс шероховатости;

- для станков повышенной и высокой точности (обработка на третьем и четвертом этапах) достижимы (главным образом при обработке цветных сплавов) 6 квалитет и 9-10 класс шероховатости.

Значения второй характеристики точности (положение поверхности) может быть исправлено. Взаимная соосность группы поверхностей обработанных в одной операции получается наивысшей.

Припуск на обработку. Остро заточенный резец может снимать припуск в пределах сотой доли миллиметра. Наибольшую величину припуска ограничивает лишь прочность резца и детали, а также возможность станка. Наибольший припуск снимают на первом этапе непосредственно за методом получения заготовки. Малый припуск снимают на окончательной операции.

На операциях первого этапа основным путем повышения производительности служит увеличение глубины резания (уменьшение числа проходов), а затем - подачи. На последних этапах - увеличение скорости резания за счет применения резцов, оснащенных пластинами твердого сплава и керамики.

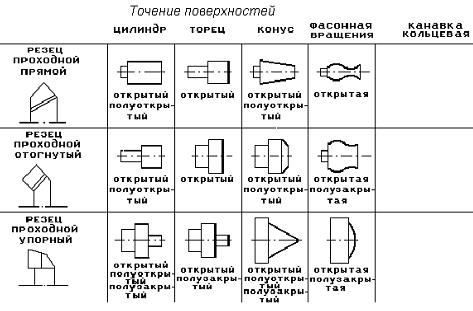

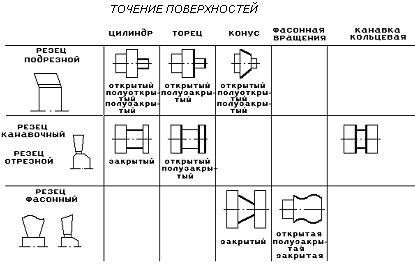

Точение поверхностей различными видами инструментов предсталвлены на рис.1 и рис.2.

Рис. 1.

Рис. 2.

Точение цилиндра и примыкающего к нему торца выполняется обычно резцом проходным упорным. При точении цилиндров резцом подрезным с поперечной подачей ширина резца должна выть больше длины обрабатываемой поверхности.

Точение торца в отдельную операцию выделяют редко, например, при изготовлении тонких дисков, при этом точение от центра дает лучшую точность.

При точении в центрах длинных валов для уменьшения прогиба используют люнеты, которые должны поддерживать деталь, но не устанавливать ее (она уже установлена центрами станка). Кулачки люнета устанавливают по поверхности детали, соосной с центровочными гнездами.

Точение конусов на универсальных станках осуществляют в отдельной операции одним из следующих способов:

1) широким резцом; (20-0.tif)

2) путем поворота верхней части суппорта; (20-1.tif)

3) путем смещения корпуса задней бабки. (20-2.tif)

На станках с ПУ точение конуса выполняется как отдельный переход операции.

Точение фасонной поверхности вращения обычно выполняют как самостоятельную операцию либо фасонным инструментом шириной не более 40-50 мм, либо с помощью копировального устройства.

Точение канавки кольцевой большой протяженности ("карман") или закрытого цилиндра вначале производят резцом канавочным на ширину, позволяющую разместить резец проходной упорный, и далее ведут обработку резцом проходным упорным.

Шлифование.Широкое применение различных методов шлифования обусловлено их высокой точностью, а также возможностью обработки поверхностей с твердостью HRC>40.

Точность обработки. Первая характеристика точности обработки выдерживается в пределах 5-6 квалитета и 10 класса шероховатости. Вторая характеристика точности может изменяться шлифованием. Шлифование возможно на 2, 3 и 4 этапах.

Припуск на обработку. Производительность шлифования очень зависит от величины припуска, поэтому обычно шлифование предусматривают только после точения поверхности. На 2-ом этапе предпочтительно точение из-за возможности съема всего припуска за один проход; на 3 и 4 этапах - шлифование, т.к. точность обработки партии деталей более стабильна, чем при точении. Шлифование цветных металлов обычно не производят, т.к. быстро "засаливается" шлифовальный круг и прекращается процесс резания.

Шлифование на круглошлифовальных станках. Крепление детали осуществляют в центрах или патроне. При закреплении в центрах станка особенно следят за состоянием центровочных гнезд. После термообработки деталей гнезда тщательно зачищают (твердосплавными сверлами центровочными или притирают). Это позволяет получить наилучшую соосность обрабатываемых поверхностей.

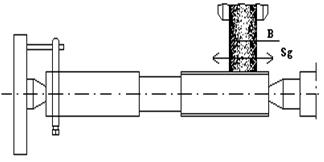

Шлифование методом продольной подачи (рис. 3) ведут с малой глубиной резания (0,005-0,02 мм), вследствие чего даже сравнительно небольшой припуск на сторону (О,05-0,5 мм) приходится снимать в несколько проходов. Кроме того, добавляются проходы без подачи на глубину резания, что обусловлено взаимным отжатием шлифовального круга и детали. Малая глубина резания позволяет применять большие подачи на оборот детали (Sg = 0,3-0,8 В).

Рис.3. Шлифование методом продольной подачи.

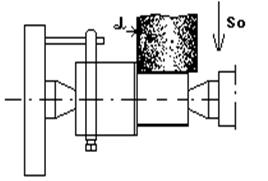

Шлифование методом врезания (рис.4) требует, чтобы ширина круга была несколько больше протяженности обрабатываемой поверхности. Вследствие большой ширины шлифования допускают очень малую поперечную подачу на оборот детали (Sо=0,001-0,005 мм). Однако путь круга в металле (расчетная длина обработки) становится равным величине припуска на сторону.

Рис.4. Шлифование методом врезания

Метод врезания более производителен, чем метод продольной подачи, но менее точен, т.к. при обработке межцентровое расстояние между осями круга и детали непрерывно изменяется, а при методе продольной подачи оно постоянно.

При конструировании поверхность под шлифовку (цилиндр, конус) предпочтительно формировать открытой или полуоткрытой, т.к. при шлифовании полузакрытой поверхности в месте сопряжения торца и цилиндра детали из-за осыпания кромки круга образуется радиус, который не должен превышать заданного в чертеже. При одновременном шлифовании торца детали и поверхности вращения для уменьшения площади контакта по торцу и достижения лучшей плоскостности торца применяют круг, заправленный на конус (с подвнутрением) под углом α.

Шлифование фасонной поверхности вращения и короткого конуса производят методом врезания специально заправленным (по форме обрабатываемой поверхности) шлифовальным кругом. Конус большой протяженности шлифуют методом продольной подачи путем смещения задней бабки станка.

При шлифовании на бесцентрово-шлифовальных станках применяют два основных метода.

Метод продольной (сквозной) подачи используют при шлифовании деталей без уступов - гладкие валики, пальцы, штифты и т.п. (рис. 5)

Рис 5. Схема бесцентрового круглого шлифования методом продольной подачи: 1 - обрабатываемая деталь; 2 - шлифовальный круг; 3 - ведущий круг; 4 - опорный нож.

Работа ведется непрерывно - детали закладывают с одной стороны и принимают с другой; число проходов зависит от величины припуска и требуемой точности поверхности.

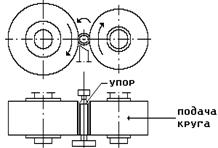

Метод врезания (с поперечной подачей) используют при шлифовании деталей с уступами. При этом ось ведущего круга устанавливается почти параллельно оси шлифовального круга (под углом 0,50), а осевое перемещение детали осуществляется до упора (рис.6).

При бесцентровом шлифовании вторая характеристика точности обработки не изменяется, поэтому этот метод пригоден для операции, в которых требуется улучшить только первую характеристику, а вторая остается неизменной. Этот метод не влияет на вторую характеристику точности, что не влияет на величину необходимого припуска, поэтому припуск на 20-30% меньше, чем для шлифования в центрах. Уменьшение припуска и большая ширина шлифовального круга - основные причины большой производительности бесцентрово-шлифовальных станков.

Рис. 6. Схема шлифования методом поперечной подачи

Дата добавления: 2016-01-20; просмотров: 2373;