Конструкции сушильных установок

Различие сушимых материалов по физико-химическим и структурно-механическим свойствам, форме, размеру, количеству и т.д. способствовало применению в промышленности разнообразных конструкций сушильных установок. Используется следующая классификация наиболее распространенных сушильных установок.

По способу подвода теплоты к материалу: а) конвективные; б) кондуктивные; в) радиационные; г) электромагнитные; д) комбинированные (конвективно-радиационные, конвективно-радиационно-высокочастотные и т. д.).

По функционированию во времени: а) непрерывного действия; б) периодического действия; в) полунепрерывного действия,

По конструкции: а) камерные; б) шахтные; в) туннельные; г) барабанные; г) трубчатые; д) ленточные; е) взвешенного слоя; ж) распылительные; з) сублимационные и др.

Из приведенной классификации сушильных установок наибольшее распространение в промышленности получили конвективные сушилки. Эти установки могут быть разделены на несколько групп по ряду существенных признаков. Укажем некоторые из них:

- по сушильному агенту: а) воздушные; б) на дымовых (топочных) газах; в) на неконденсирующихся в процессе сушки газах (азот, гелий, перегретый водяной пар и т. д.);

- по схеме движения сушильного агента: а) однозонные (с однократным использованием сушильного агента, с рециркуляцией); б) многозонные (с промежуточным подогревом сушильного агента, рециркуляцией его по зонам, рециркуляцией между зонами и т. п.);

- по давлению в сушильной камере: а) атмосферные; б) вакуумные;

- по направлению движения сушильного агента относительно материала: а) прямоточные; б) противоточные; в) перекрестно-точные; г) реверсивные.

Выбор сушильного агента проводят на основе комплексного исследования технико-экономических показателей сушильной установки, ее технологической схемы и связи ее с тепловой схемой предприятия.

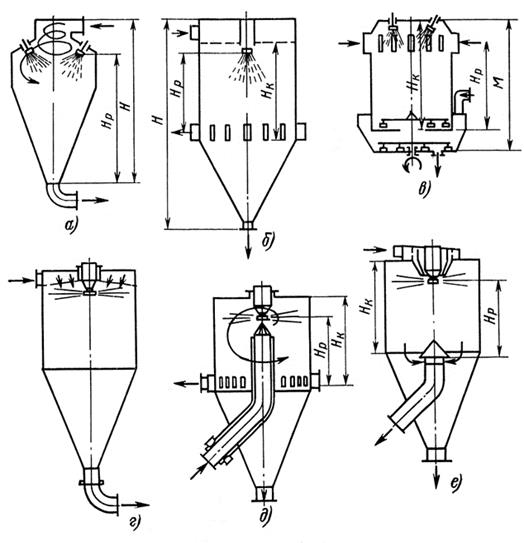

В пищевой, химической, строительной и других отраслях промышленности широко распространены распылительные сушильные установки, в которых получают сухой продукт различной дисперсности из растворов, подвергаемых сушке. На рис. 3.19 приведены некоторые из возможных схем распылительных сушильных установок.

Раствор с высокой начальной влажностью подается к форсункам (рис. 3.19, а–в)или вращающимся дискам (рис. 3.19, г–е),благодаря которым происходит диспергирование растворов, т. е. распыление его на мелкие частицы (капли). Значительное увеличение поверхности раствора, имеющее место при его диспергировании, способствует ускорению передачи теплоты от газообразного теплоносителя (нагретого воздуха, топочных газов, перегретого пара и др.)' поступающего в сушильную камеру к каплям раствора.

В распылительных сушилках принципиально возможно осуществление прямотока (рис. 3.19, а, в–е)и противотока (рис. 3.19, б)при движении высушиваемого продукта и теплоносителя.

В промышленности наиболее распространены прямоточные сушилки с подачей теплоносителя и раствора сверху сушильной камеры. При такой схеме организации процесса сушки можно применять более высокую начальную температуру теплоносителя (до 800–1000 °С), чем при противотоке, без опасности перегрева высушиваемого раствора. Температура сухих частиц в основном определяется температурой газов на выходе из сушилки.

Рис. 3.19. Схемы форсуночных сушильных камер (а–в)и схемы сушилок с дисковым распылением (г–е):

а – прямоточная камера с центральным закрученным подводом теплоносителя; б –камера с равномерным распределением по сечению через газораспределительную решетку; в – камера с радиальным по периферии подводом теплоносителя и центральным отсосом

При противоточной схеме работы сушилки обычно теплоноситель подается снизу камеры, а раствор распыляется сверху. Длительность пребывания частиц во взвешенном состоянии в этом случае больше, чем при прямотоке. Однако максимально возможное количество испаряемой влаги в 1 м3 камеры в час в случае сушки термочувствительного продукта меньше, чем при прямотоке, так как начальная температура теплоносителя во избежание перегрева высушиваемого раствора не превышает 100–150 °С.

Эффективность и технико-экономические показатели работы распылительных сушилок во многом зависят от работы распылителя. К числу важнейших требований, предъявляемых к распылителям, относят качество распыления, т. е. размер получаемых капель и их однородность, обеспечение максимально возможной производительности единичного распылителя, минимальные энергозатраты на распыление, надежность работы и простоту обслуживания и т. д.

В технике распылительной сушки наиболее распространены центробежные механические форсунки, пневматические форсунки и центробежные дисковые распылители.

Такие технологические процессы, как сушка, обжиг, производство активированных углей и т. д., предусматривают взаимодействие твердых частиц с капельными жидкостями или газами. Одно из действенных средств ускорения таких процессов – использование взвешенного (псевдоожиженного) слоя, так как перемешивание частиц в аппаратах обеспечивает развитую поверхность тепло- и массообмена.

Псевдоожижение слоя дисперсного материала осуществляется в вертикальных аппаратах самых разнообразных конструкций с горизонтальными решетками, при помощи которых поток теплоносителя, подаваемый снизу вверх, равномерно распределяется по сечению аппарата.

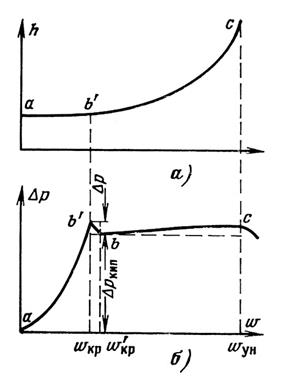

Увеличение скорости ожижающего агента (восходящего потока теплоносителя) от нуля до некоторой величины, называемой критической Wкр,не вызывает изменения взаимного расположения частиц, если их плотность больше, чем ожижающего агента. В этом случае частицы сушимого материала образуют над решеткой неподвижный слой, высота которого остается неизменной (участок а b' на рис. 3.20, а).

При достижении критической скорости газа происходит качественное изменение свойств слоя. Слой переходит во взвешенное состояние, расширяется, частицы приобретают подвижность.

Рис. 3.20. Изменение высоты слоя h и его гидравлического сопротивления Dр в зависимости от скорости воздуха

Образовавшийся слой по своим свойствам (выравнивание поверхности слоя, наличие гидростатического давления на стенки аппарата, «перетекание» из одного аппарата в другой и т. д.) напоминает капельную жидкость. Именно поэтому такой слой называют псевдоожиженным. Увеличение скорости выше критической способствует увеличению расстояний между отдельными частицами, а значит, и увеличению в целом объема слоя (участок b'с). Изменение объема слоя в зависимости от изменения скорости ожижающего агента является еще одним качественным отличием пеевдоожиженного слоя от неподвижного.

Сказанное иллюстрируется рис. 3.20, а,где приведена зависимость высоты слоя h от скорости теплоносителя.

Перепад давления Dр газа зависит от его скорости при движении через неподвижный слой (рис. 3.20, б). При достижении критической скорости перепад давления теплоносителя в слое, Па, достигает значения, приблизительно равного весу слоя, приходящегося на единицу площади решетки. В этот момент вес слоя уравновешивается гидродинамической силой газового потока, равной:

Dр = G/Sреш , (3.1)

где G – вес твердых частиц, Н; Sреш – площадь решетки, м2.

Дальнейшее увеличение скорости газового потока на входе в слой от Wкр до Wyнприводит к незначительному увеличению падения давления, поскольку увеличение расстояния между частицами приводит лишь к незначительному увеличению скорости обтекания их газом. Большая величина гидравлического сопротивления в момент псевдоожижения, чем определяемая выражением (3.1) (участок от Wкрдо W¢крна рис. 3.20, б), объясняется тем, что на преодоление сцепления между частицами должно быть затрачено определенное количество энергии.

Характерной особенностью псевдоожиженного слоя является неизменная по высоте слоя температура газа и частиц. Лишь на небольшом участке у решетки аппарата наблюдается значительное изменение температуры газа. Неизменная температура частиц позволяет вести расчет процесса сушки в периоде постоянной скорости по уравнению теплового баланса.

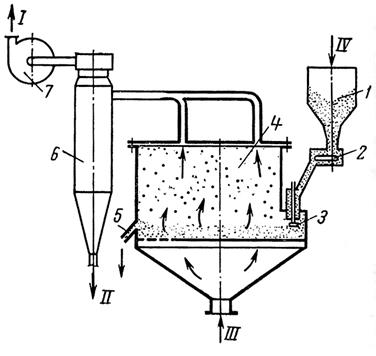

Широкое использование псевдоожиженного слоя в промышленности привело к большому разнообразию конструктивного оформления аппаратов. Сушилки непрерывного и периодического действия могут быть одно- и многокамерные. Однокамерные сушилки (рис. 3.21) наиболее просты в конструктивном и эксплуатационном отношениях, обладают хорошими экономическими показателями.

Влажный материал из бункера 1 непрерывно поступает в сушильную камеру 4.Для возможности плавного регулирования количества подаваемого материала установлены дисковый клапан 2 и загрузочный клапан 3.Под решетку подается теплоноситель. Высушенный материал через патрубок 5 поступает в бункер готового продукта. Отработавший теплоноситель вместе с испаренной влагой и захваченными мелкими частицами высушиваемого материала отсасывается вентилятором 7. Для отделения унесенных из псевдоожиженного слоя частиц от газового потока устанавливается циклон 6.В аппаратах такого типа при сушке влажного материала в зависимости от параметров теплоносителя влагосъем с 1 м2 решетки достигает 500–1000 кг/ч и более при удельном расходе сухих газов 3–12 кг на 1 кг испаренной влаги.

Рис. 3.21. Схема сушильной установки для песка (с прямоугольной камерой):

I – отработанный воздух; II – сухой материал; III – горячий воздух; IV –влажный материал

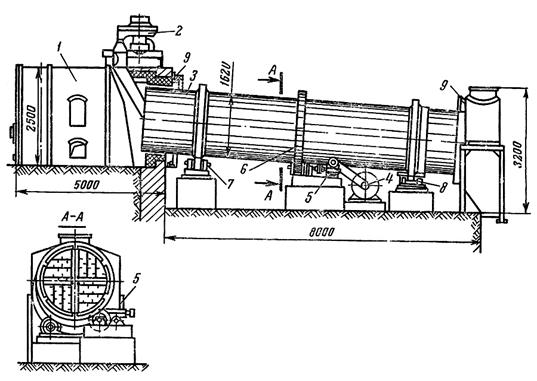

Для сушки сыпучих материалов (уголь, гипсовый камень, глина, песок и т. д.) широкое распространение получили барабанные сушилки (рис. 3.22). Основной частью таких сушилок является вращающийся цилиндрический барабан 3 с частотой вращения от 0,5 до 8 об/мин.

Типовые барабанные сушилки имеют длину барабана 8–13 м, диаметр 1,5–2,8 м. Для перемещения сушимого материала вдоль барабана последний имеет угол наклона 3–6°. Для предотвращения осевого смещения барабана один из бандажей, укрепленных на корпусе, упирается в опорно-упорный ролик 8 (7 – опорный ролик). Привод барабана состоит из электродвигателя 4,редуктора 5 и зубчатой передачи 6.

В качестве теплоносителя используют обычно топочные газы. Влажный материал из бункера питателем 2 и газы из топки 1 подаются в барабан и движутся в нем прямотоком. В некоторых случаях, когда сушимый материал температуроустойчив, возможно использование противоточной схемы движения материала и теплоносителя. Для увеличения поверхности тепломассообмена и коэффициента теплоотдачи от теплоносителя к материалу внутри барабана устанавливают металлическую насадку. При вращении барабана лопасти насадки захватывают и поднимают материал в верхнюю часть барабана, падая затем вниз, материал хорошо перемешивается и омывается топочными газами. Для уменьшения подсосов воздуха через торцевые поверхности барабана при его вращении оба конца корпуса снабжены уплотнительными устройствами 9.

Рис. 3.22. Барабанная сушилка

Удельный расход теплоты в барабанных сушилках на топочных газах лежит в пределах 3500–6300 кДж на 1 кг влаги; расход теплоносителя 15–25 кг на 1 кг испаренной влаги.

При оценке размеров барабана пользуются опытно определенной величиной производительности единицы объема барабана по испаренной влаге Аб. Эта величина зависит от типа сушилки, степени заполнения ее объема, от вида сушимого материала, его начального и конечного влагосодержания, а также от режимных параметров теплоносителя. Примерные значения величины Аб, например, для глины при начальной температуре 600–700 °С составляют 50–60 кг/(м3×ч), для угля 30–60 кг/(м3×ч), для торфа 60–75 кг/(м3×ч), для песка 80–100 кг/(м3×ч). С уменьшением начального и конечного влагосодержания сушимого материала величина Аб уменьшается.

Для сушки лакокрасочных покрытий, тканей, бумаги и т. д. широкое распространение получили сушильные установки, в которых перенос тепловой энергии осуществляется излучением в основном в области инфракрасных и световых лучей. При этом методе сушки количество теплоты, передаваемое 1 м2 материала в единицу времени, как правило, в 20–50 раз больше, чем при конвективном способе подвода теплоты.

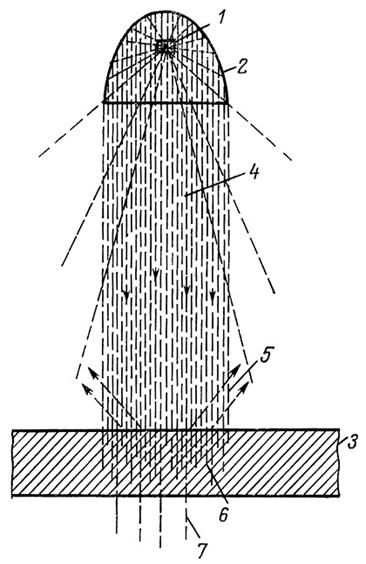

На рис. 3.23 приведена принципиальная схема нагрева сушимого материала инфракрасными лучами. Световые и инфракрасные лучи источника излучения направляются на сушимый материал. Для того чтобы большую часть испускаемых лучей направить параллельным потоком на тело, применяется зеркальный рефлектор. Форма отражающей поверхности рефлектора сильно влияет на характер распределения лучистой энергии по поверхности материала.

Лучистая энергия может быть частично рассеяна или поглощена промежуточной средой, находящейся между генератором и облучаемым материалом. В зависимости от физико-химических и физико-механических свойств облучаемого материала лучистая энергия частично отражается, частично пропускается и частично поглощается. Поглощенная лучистая энергия превращается внутри материала или на его поверхности в теплоту, необходимую для сушки.

Таким образом, принципиальная схема сушки инфракрасными лучами включает в себя генератор промежуточную среду – высушиваемый материал. В промышленных терморадиационных сушилках для различных видов сушимого материала и технологии его производства используются генераторы излучения, температура и конструктивное оформление которых различны.

Способ нагрева излучателей вызывает необходимость деления их на:

1) электрические зеркальные инфракрасные лампы накаливания ЗС-1, ЗС-2, ЗС-3, излучатели с кварцевыми трубками НИК-220-1000тр, трубчатые металлические электронагреватели (ТЭН), панельные металлические излучатели, керамические, неметаллические излучатели и др.;

2) газовые – с газонепроницаемыми панелями, с пористыми керамическими плитами или металлическими перфорированными поверхностями, в которых происходит беспламенное сгорание газа.

Рис. 3.23. Схема нагрева материала инфракрасными лучами:

1 – источник излучения; 2 – рефлектор; 3 – облучаемый материал; 4 – испускаемые источником световые и инфракрасные лучи; 5 – отраженная часть лучей; 6 – поглощенная материалом часть лучей; 7 – пропущенная часть лучей

В промышленных терморадиационных сушилках ламповые излучатели обычно размещают по вершинам квадратов или равносторонних треугольников.

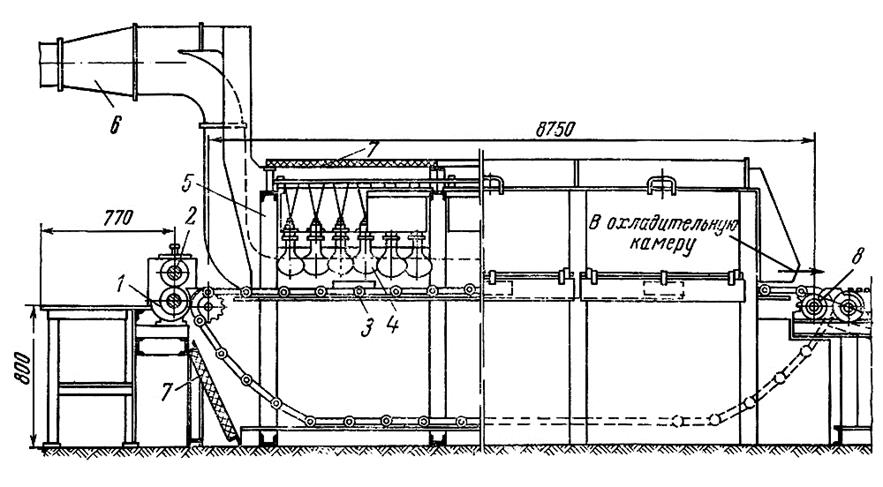

Большое разнообразие сушимых материалов (бумага, лакокрасочные покрытия, ткань, древесина и т. д.) и генераторов излучения приводит к созданию в каждом конкретном случае нетиповой конструкции сушильной установки. На рис. 3.24 приведена одна из существующих конструкций терморадиационной сушилки.

Рис. 3.24. Ламповая радиационная сушилка для сушки лакированных электротехнических деталей:

1 – лакировальная ванна; 2 — насосные лакировальные валики; 3 – ленточный конвейер; 4 – зеркальные лампы; 5 – каркас сушилки; 6 –вытяжной воздуховод; 7 – теплоизоляционные маты; 8 – приводная звездочка

Вопросы для самоконтроля

1. Какой процесс называется выпариванием?

2. Из каких основных частей состоят выпарные аппараты с паровым обогревом?

3. Что такое дистилляция?

4. В чем отличие устройства установок непрерывной ректификации от установок периодического действия?

5. Какие ректификационные установки более экономичны в тепловом отношении: периодического или непрерывного действия?

6. Чем определяется выбор способа обезвоживания?

7. Как классифицируются наиболее распространенные сушильные установки по способу подвода теплоты к материалу?

8. Какие основные требования предъявляются к распылителям?

9. Какой слой называют псевдоожиженным?

10. Для сушки каких материалов используются барабанные сушилки?

4. РЕСУРСО–И ЭНЕРГОСБЕРЕГАЮЩИЕ

ТЕХНОЛОГИИ

Дата добавления: 2016-01-18; просмотров: 6828;