Ректификационные установки

Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки – ректификацию. Ректификация заключается в противоточном взаимодействии паров, образующихся при перегонке, с жидкостью, получающейся при конденсации паров. Процесс ректификации осуществляется в установках, где происходят нагрев, испарение смеси, а затем многократный тепло- и массообмен между жидкой и паровой фазами, при этом легкокипящий компонент переходит из жидкой фазы в паровую, а высококипящий компонент – из паровой фазы в жидкую.

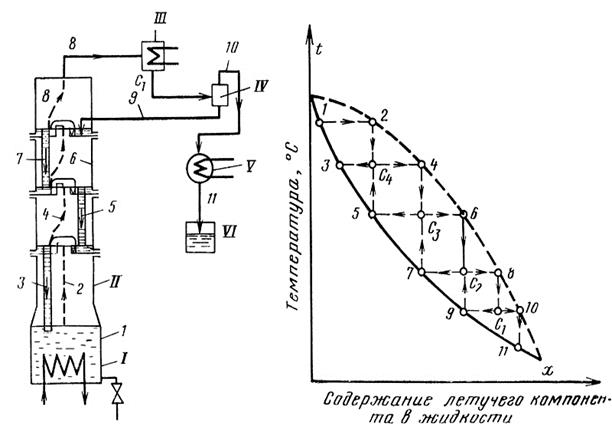

На рис. 3.12 показаны на t, х-диаграмме схема и процесс ректификации в ректификационной колонне с тремя тарелками, которые имеют по одному колпачку.

Рис. 3.12. Принципиальная схема ректификационной колонны и процесс ректификации на t, х – диаграмме

В перегонном кубе I происходит испарение бинарной смеси 1. Пары смеси 2 поднимаются в ректификационной колонне вверх, а навстречу им из дефлегматора III (через сепаратор IV)стекает флегма – жидкая бинарная смесь, состояние которой соответствует точке 5 на t, х–диаграмме. Пары состояния точки 2 взаимодействуют на первой тарелке с флегмой состояния 5,в результате образуются пары состояния 4 и флегма состояния 3. Пары на выходе из ректификационной колонны II, имеющие параметры точки 8 на t, х–диаграмме, поступая в дефлегматор, частично конденсируются за счет теплоты, отдаваемой воде, которая циркулирует в дефлегматоре. (Процесс идет по линии 8–с1).Парожидкостная эмульсия с параметрами, соответствующими точке с1,поступает в сепаратор IV, в сепараторе происходит отделение пара с параметрами точки 10 от жидкости (флегмы), параметры которой определяются точкой 9.Отсепарированный пар поступает в конденсатор V,где он полностью конденсируется до состояния точки 11 и ввиде готового продукта (ректификата) поступает в сборный бак VI.

Процесс тепло- и массообмена на верхней тарелке происходит следующим образом: жидкость (флегма), получающаяся в сепараторе IV,с параметрами точки 9 вступает в контакт с парами состояния точки 6,поступающими с предшествующей по ходу пара нижней тарелки, при этом происходят частичная конденсация паров до состояния с2 и последующая их сепарация. В результате образуются пар состояния 8 и флегма состояния 7. Эта флегма по опускной трубе сливается на нижнюю тарелку и вступает в контакт с парами состояния 4.После сепарации образуются флегма состояния 5 и пары состояния 6 ит. д. Количество флегмы в килограммах, приходящееся на 1 кг пара в любом рассматриваемом сечении колонны, называется флегмовым числом. В расчетах по всей колонне применяется постоянное флегмовое число.

Из диаграммы, представленной на рис. 3.12, следует, что процессы ректификации возможны только при переменных для различных тарелок количествах флегмы, так как, например,

и т.д.

и т.д.

Ректификационные установки бывают периодического и непрерывного действия. Установка состоит из ректификационной колонны, дефлегматора, холодильника-конденсатора, подогревателя исходной смеси, а также сборников дистиллята и кубового остатка.

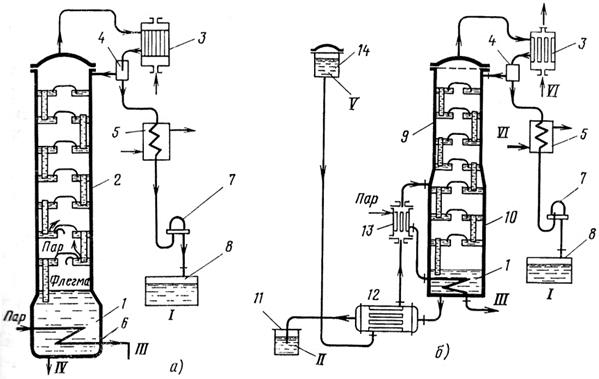

При периодической ректификации (рис. 3.13, а)смесь загружается в куб 1 и нагревается паром, проходящим по змеевику 6.

Образующиеся пары поступают в колонну 2, из которой по трубе направляются в дефлегматор 3,где частично конденсируются. Часть конденсата (флегма) стекает обратно в колонну, другая часть (дистиллят) поступает в конденсатор 5 и из него отводится в приемник дистиллята (7, 8). В начале процесса в колонну поступают из куба пары, богатые низкокипящим компонентом. В этот период требуется сравнительно небольшое количество флегмы, чтобы выделить из паров содержащийся в них высококипящий компонент. В ходе процесса выходящие из куба пары будут все более обогащаться высококипящим компонентом, и для выделения его из паров количество флегмы должно быть увеличено.

Рис. 3.13. Схемы ректификационных установок.

а – для периодической ректификации; б – для непрерывной ректификации;

I – низкокипящий компонент; II – высококипящий компонент; III – конденсат;

IV – спуск остатка; V – смесь для разгонки; VI –охлаждающая вода

При непрерывной ректификации (рис. 3.13, б) устройство и принцип работы такие же, как и в установках периодического действия, с той лишь разницей, что в этой установке из дефлегматора в ректификационную колонну возвращается постоянное количество флегмы и непрерывно отбирается постоянное количество готового продукта с определенным процентным содержанием летучего компонента. В установках для непрерывной ректификации смесь из расходной емкости 14 через теплообменники 12 и 13 подается в среднюю часть колонны. В верхней части колонны, расположенной выше точки ввода смеси, происходит укрепление паров, т. е. обогащение их легкокипящими компонентами. В нижней части колонны 10 происходит исчерпывание жидкости, т. е. извлечение из нее легкокипящих компонентов и обогащение ее высококипящими. Из исчерпывающей части колонны 10 жидкость стекает в кипятильник (перегонный куб) 1, обогреваемый паром. Образующиеся в кипятильнике пары поднимаются вверх, остаток непрерывно отводится из куба в приемный бак 11. Пары, выходящие из укрепляющей части колонны 9, поступают в дефлегматор 3, откуда флегма, пройдя сепаратор 4, возвращается в колонну, а пар направляется в конденсатор 5.

При непрерывной ректификации в ходе процесса условия работы установки не изменяются, это позволяет установить точный режим и автоматизировать процесс. Простои между операциями отсутствуют, расход тепла меньше, чем в установке периодического действия, возможно использование тепла остатка на подогрев исходной смеси в теплообменнике 12. Ректификация многокомпонентных смесей, так же как и бинарных, производится периодически или непрерывно.

Для непрерывной ректификации многокомпонентных смесей применяют установки, состоящие из нескольких колонн. В каждой колонне отделяется одна из составных частей смеси, а остаток, состоящий из компонентов с более высокими температурами кипения, передается в последующие колонны. Количество колонн должно быть на единицу меньше числа компонентов в исходной смеси.

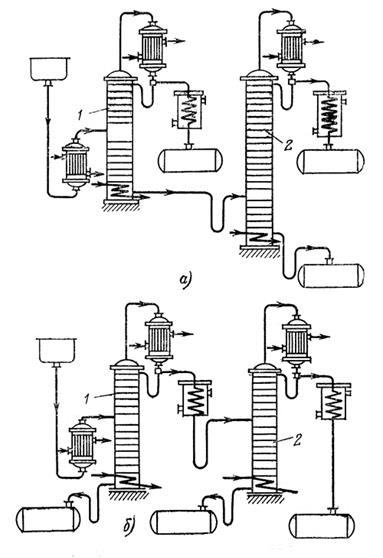

На рис. 3.14, а показан один из способов разделения тройной смеси. В первой колонне 1 отгоняется легкокипящий компонент, а остаток, состоящий из компонентов среднекипящего и высококипящего, передается во вторую колонну 2, где происходит разделение остатка.

По другому способу (рис. 3.14, б) в первой колонне 1 в остаток переходит высококипящий компонент, а смесь более летучих компонентов отгоняется и поступает в колонну 2,где происходит их разделение.

В зависимости от температуры кипения разделяемых жидкостей ректификацию производят под различным давлением:

1) для жидких смесей, имеющих температуру кипения при атмосферном давлении от 30 до 200 °С (этиловый спирт, бензол и др.), ректификацию производят под атмосферным давлением;

2) для жидких смесей с температурами кипения выше 200 °С (нитро-толуолы, нитрохлорбензол и т. д.) ректификацию производят под вакуумом;

3) ректификацию под избыточным давлением проводят при разделении жидкостей с низкой температурой кипения, в частности при разделении сжиженных газов.

Рис. 3.14. Схемы разделения тройной смеси

Основным недостатком ректификационных колонн с тарелками или насадкой является их громоздкость. Высота ректификационных колонн, например, в нефтяной промышленности достигает 30 м, диаметр 5 м и количество туннельных тарелок 50.

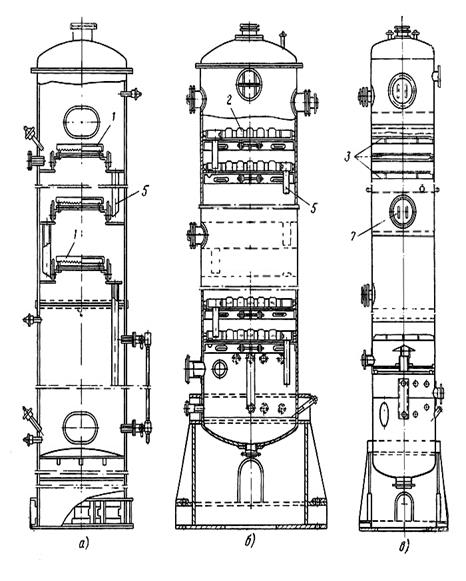

Ректификационные колонны, схемы которых представлены на рис. 3.15, в зависимости от их внутреннего устройства для распределения стекающей флегмы и восходящих паров разделяются на колпачковые (с туннельными колпачками – рис. 3.15, а,с капсульными колпачками – рис. 3.15, б),сетчатые – рис. 3.15, в и насадочные – рис. 3.15, г. Колонна представляет собой вертикальный цилиндр, изготовленный из стали, чугуна или керамики и состоящий из нескольких частей (царг), соединенных герметично при помощи разъемных фланцев.

Рис. 3.15. Типы ректификационных колонн.

а – с туннельными желобчатыми колпачками, б – с капсульными колпачками; в –с ситчатыми тарелками; г – с насадками из колец Рашига;

1 – тарелка с туннельными колпачками; 2 – тарелка с капсульными колпачками;

3 –ситчатая тарелка; 4 – насадка; 5 – сливные трубы; 6 –тарелки для равномерного орошения насадки; 7 – люк; 8 – опорная решетка

Капсульные колпачки или колпачки с круглым сечением в большинстве случаев применяются в колоннах небольших диаметров при диаметрально противоположном расположении приточных и сливных трубок (рис. 3.16) или при периферийном и радиальном сливе флегмы, когда жидкость течет в плоскости тарелки в одном направлении, а по высоте колонны – зигзагообразно. Такой перелив флегмы может применяться и для тарелок с другими типами колпачков.

Рис. 3.16. Элементы колпачковой ректификационной колонны:

а – царга с колпачковыми тарелками; б – типы колпачков; в – конструкция разъемного крепления колпачков;

1 тарелка; 2 патрубок; 3 колпачок; 4 переливная труба; 5 капсульный колпачок с прорезями; 6 шестигранный колпачок с прорезями; 7 прямоугольный колпачок с зубцами; 8 туннельный колпачок с зубцами

Для больших диаметров колонн применяются тарелки с туннельными колпачками (рис. 3.15, б),так как, например, при диаметре колонны 3 м на одной тарелке вместо 284–288 капсульных колпачков достаточно по условиям тепло- и массообмена разместить только 20 туннельных колпачков.

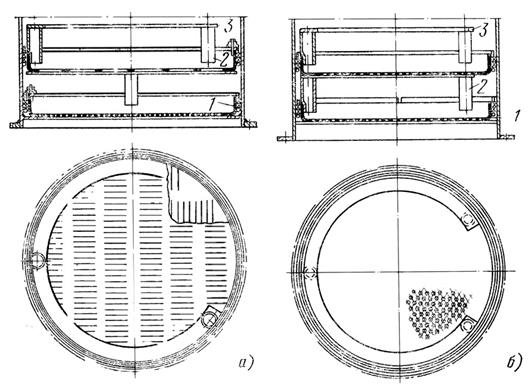

В промышленности применяются также ректификационные колонны с ситчатыми (решетчатыми и дырчатыми) тарелками (рис. 3.15, в и 3.17), на которых слой жидкости (флегмы) удерживается давлением восходящего потока пара, проходящего через отверстия в ситах и барботирующего через слой жидкости.

Рис. 3.17. Ситчатые тарелки ректификационных колонн:

а – решетчатая тарелка; б – дырчатая тарелка;

1 – основание тарелки; 2–сливные (часть из них – одновременно и опорные) трубы;

3 –опорное полукольцо

Жидкость, также как и в колпачковых тарелках, перетекает с тарелки на тарелку по переточным трубам. Предельный уровень жидкости на тарелке регулируется высотой сливной трубы. В колоннах с тарелками такой конструкции сливные устройства перестают работать при уменьшении количества поднимающегося по колонне пара, когда скоростной напор становится недостаточным для поддержания соответствующей высоты слоя жидкости на тарелке. В этом случае жидкость стекает на нижележащую тарелку через те же отверстия, через которые проходит пар, и работа тарелки происходит по принципу работы ситчатых тарелок провального типа: в них паровая и жидкая фазы контактируют при противоточном движении струй без достаточного барботажа. Это может ослабить и ликвидировать тепло- и массообмен, поэтому все большее распространение получают новые типы тарелок – клапанные, струйные с отбойниками и др.

При выборе типа контактирующих элементов следует также иметь в виду, что решетчатые и другие провальные тарелки чувствительны к инкрустирующим примесям, но не боятся механически взвешенных в жидкости частиц, если их размеры меньше размеров отверстий в тарелке.

Насадочные ректификационные колонны заполняются обычно кольцами Рашига (металлическими, фарфоровыми, керамическими), пустотелыми шарами, дробленым коксом, кварцем и другими материалами. Выбор формы насадки и ее материала диктуется в каждом отдельном случае физико-химическими свойствами разделяемой смеси жидкости и условиями ректификации.

Конструктивно насадочные ректификационные колонны не отличаются от скрубберов и других смесительных теплообменных аппаратов с насадкой, рассмотренных ранее.

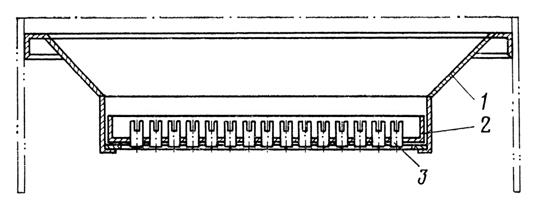

Для успешной работы насадочных колонн следует стремиться во всех случаях к возможно более равномерному распределению стекающей жидкости по всему сечению колонны. Такому распределению жидкости благоприятствуют однородность формы и размеров насадки, максимально возможная скорость восходящего потока пара, а также строго вертикальная установка самой колонны. Как показывает опыт, первоначально достигнутая равномерность распределения жидкости постепенно нарушается по мере ее стекания, так как пар стремится оттеснить жидкость к периферии и занять центральную зону слоя насадки. Для борьбы с этим явлением в колоннах с высоким слоем насадки последний разбивают на несколько слоев меньшей высоты, отделенных друг от друга свободным, незаполненным пространством (рис. 3.15, г). Кроме того, над каждым слоем насадки устанавливают распределительные тарелки, создающие более равномерное орошение насадки и обеспечивающие упорядоченное распределение пара по сечению колонны (рис. 3.18).

Рис. 3.18. Тарелка для равномерного распределения флегмы в насадочных колоннах:

1 – собирающий конус; 2 – основание тарелки; 3 –патрубок для жидкости

Тарельчатые колонны имеют ряд преимуществ перед насадочными колоннами. Они допускают большие нагрузки по пару и жидкости, обеспечивают высокую турбулизацию потоков и хороший контакт между паром и жидкостью, не имеют застойных зон, позволяют производить отбор промежуточных продуктов с тарелок и т. д. Однако, по сравнению с насадочными колоннами, тарельчатые имеют большее гидравлическое сопротивление. В настоящее время широкое распространение получили также ректификационные колонны с вращающимися тарелками, занимающие мало места и имеющие большую производительность.

Дата добавления: 2016-01-18; просмотров: 13829;