Цилиндрические резервуары

Резервуары для воды строят цилиндрической и призматической (прямоугольной в плане) формы, заглубленными (относительно уровня земли) и наземными, закрытыми (с покрытием) и открытыми. Резервуары более сложной формы (сферические, торовые, линзообразного поперечного сечения и др.) применяют в особых условиях. Емкостные очистные сооружения систем канализации и водоснабжения по форме и конструкции аналогичны резервуарам для воды.

Заглубленные резервуары для воды вместимостью до 2...3 тыс. м3 экономичнее делать круглой формы в плане, а более 5...6 тыс. м3 - прямоугольной формы.

Резервуары могут выполняться монолитными, сборными и сборно-монолитными. В сборных расходуется на 15...20 % меньше бетона и арматуры, существенно сокращается продолжительность их строительства. Для стен и днища резервуаров применяют тяжелый бетон классов по прочности на сжатие В15...ВЗО, марок по водонепроницаемости W4…W100, по морозостойкости F100...F150.

Таблица 1

Унифицированные параметры круглых резервуаров для воды.

| Параметр | Объём резервуара

| |||||||

| Диаметр, м | 6,5 | |||||||

| Высота, м | 3,6 | 3,6 | 3,6 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 |

Таблица 2

Унифицированные параметры прямоугольных резервуаров для воды

| Параметр | Объём резервуара

| ||||||||

| Размер в плане | 6х6 | 6х12 | 12х12 | 12х18 | 18х24 | 24х30 | 36х36 | 48х48 | 66х66 |

| Высота, м | 3,6 | 3,6 | 3,6 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 | 4,8 |

Таблица 3

Минимальная толщина стен монолитных силосов

| Форма силоса в плане | Толщина стен, мм | |

| наружных | внутренних | |

| Круглые диаметры 6м | ||

| То же 12м | - | |

| Квадратные |

Для резервуаров рекомендуется применять арматуру: без предварительного напряжения - класса А400 (допускается А240 в качестве конструктивной и монтажной) и класса В500; с предварительным напряжением (для цилиндрических стен) - классов А600, А1000.

В соединениях сборных элементов стен рекомендуется применять герметики, бетон на расширяющемся цементе для более плотного заполнения швов и компенсации последующих усадочных деформаций бетона сборных элементов.

Чтобы повысить водонепроницаемость резервуаров, их изнутри покрывают цементной штукатуркой, а поверхность соединений стеновых панелей - торкрет-бетоном. Следует избегать заглубления резервуаров ниже уровня грунтовых вод, поскольку при этом усложняется производство работ (необходимо устройство водопонижения на период возведения), утяжеляется конструкция днища (оно должно воспринимать давление воды снизу), возникает необходимость устройства оклеечной многослойной гидроизоляции резервуара от действия грунтовых вод. В грунтах естественной влажности гидроизоляция резервуаров снаружи делается такой же, как и в проходных тоннелях

Заглубленные резервуары обычно выполняют с плоским покрытием и плоским днищем. Для поддержания стационарного теплового режима внутри резервуара покрытие утепляют слоем грунта толщиной 0,5...1 м или эффективными утеплителями - ячеистыми бетонами, керамзитом и т.п. Для доступа людей внутрь резервуара и пропуска вентиляционных шахт в покрытиях устраивают проемы. В днищах делают приямок глубиной до 1 м на случай очистки и полного опорожнения резервуара.

Конструктивные решения

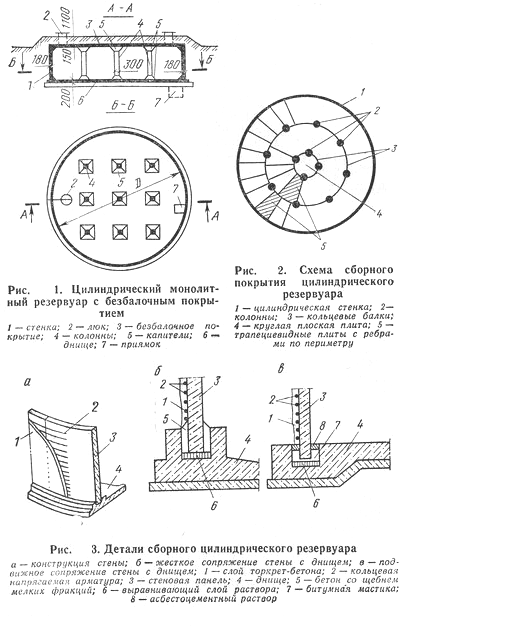

Монолитный резервуар, конструктивная схема которого показана на рис.1, состоит из плоского безбалочного покрытия, поддерживаемого колоннами с капителями вверху и обратными капителями внизу, гладкой стены цилиндрической формы, плоского безрёберного днища. В резервуарах малой вместимости трещиностойкость стен может быть обеспечена без предварительного напряжения, при вместимости 500 м3 и более предварительное обжатие бетона необходимо. Безбалочное покрытие отличается малой конструктивной высотой, что обусловливает минимальное заглубление резервуара, имеет гладкую поверхность снизу, что обеспечивает хорошую вентиляцию пространства над уровнем содержащейся жидкости.

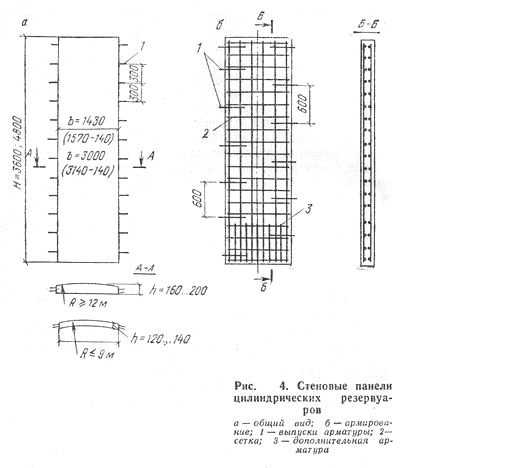

В конструктивном решении сборных перекрытий (рис. 2) приняты трапециевидные ребристые плиты, укладываемые по кольцевым балкам. Элементы конструкции сборных цилиндрических резервуаров и их узлы приведены на рис. 3 и 4.

Стена резервуара состоит из сборных панелей длиной, равной высоте резервуара. Панели устанавливают вертикально в паз между двумя кольцевыми ребрами днища по периметру резервуара (3, а). Вертикальные швы между панелями заполняют бетоном. После приобретения им прочности не менее 70 % проектной стену снаружи обжимают кольцевой предварительно напрягаемой арматурой, которую по окончании процесса натяжения защищают торкрет-бетоном.

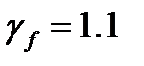

Номинальную ширину стеновых панелей принимают 3,14 или 1,57 м (см. рис. 4, а). При такой ширине по периметру резервуара размещается целое число панелей, равное соответственно Æ или 2Æ (где Æ - диаметр резервуара). Конструктивную ширину панели делают на 140 мм меньше номинальной. Зазор 140 мм заполняют при монтаже бетоном класса не ниже чем класс бетона панелей.

Толщину стеновых панелей назначают в пределах h=120...200 мм (кратной 20 мм). В резервуарах радиусом R>12 м внешнюю поверхность стеновых панелей выполняют цилиндрической, внутреннюю - плоской, а радиусом R<9 м обе поверхности панели принимают цилиндрическими (см. рис. 4, а).

В резервуарах предварительно напрягаемую горизонтальную рабочую арматуру размещают по внешней поверхности стен (см. рис. 3, а). Стеновые панели армируют двойной сеткой, сечение стержней которой назначают конструктивно (см. рис. 4,6). Выпуски арматуры соседних стеновых панелей сваривают между собой, чем обеспечиваются фиксация панелей в проектном положении и предотвращение усадочных и температурных трещин до обжатия стен предварительно напрягаемой арматурой.

Вертикальную арматуру сборных стеновых панелей принимают по условиям их прочности и трещиностойкости в период изготовления, транспортирования и монтажа. В нижней части панелей предусматривают дополнительные стержни, необходимые для восприятия изгибающих моментов (действующих в вертикальном направлении), возникающих здесь вследствие взаимодействия стены с днищем.

Соединение сборных стеновых панелей с днищем может быть жестким, исключающим радиальное перемещение стены и угловой поворот в кольцевом пазу днища (см. рис. 3, б), и подвижным, допускающим эти перемещения (см. рис. 3, в). Зазор между панелями и днищем в первом случае заполняют прочным бетоном на мелком щебне, во втором - холодной битумной мастикой. Глубину жесткой заделки стеновых панелей в днище определяют расчетом, но принимают не менее 1,5 толщины стенки.

Натяжение на стены кольцевой предварительно напрягаемой высокопрочной проволочной арматуры выполняют с помощью машин. Расстояние между проволочными витками допускается не менее 10 мм. Стержневую арматуру напрягают электротермическим способом. Кольцевой стержень членят по длине на несколько элементов; на концы каждого стержня приваривают коротыши - один с винтовой нарезкой, а другой - гладкий, сваренный с анкерным упором, где арматурные элементы соединяют друг с другом.

Есть и другие способы натяжения кольцевой арматуры. Расстояние между стержнями арматуры принимают 200...250 мм. Кольцевую арматуру после натяжения покрывают несколькими слоями торкрет-бетона, обеспечивая защитный слой толщиной не менее 250 мм.

Внутренние поверхности стен резервуара штукатурят до натяжения арматуры, затем чтобы штукатурка вместе со сборными панелями получила обжатие.

Расчёт

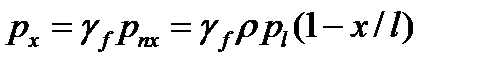

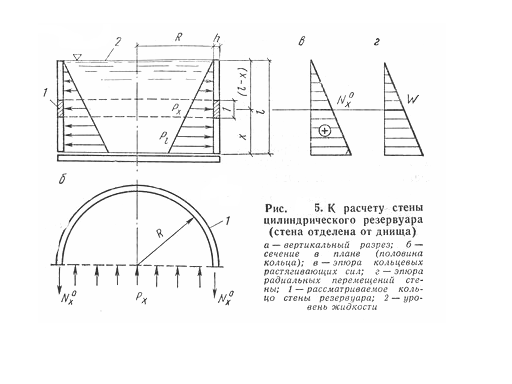

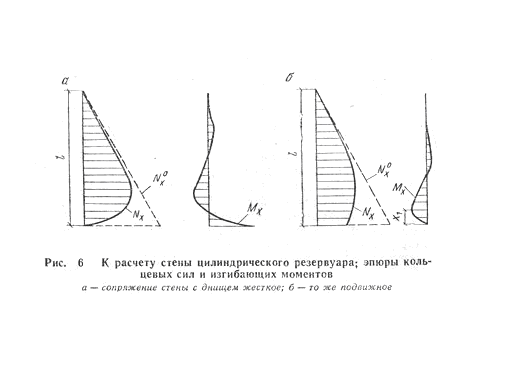

Жидкость, содержащаяся в резервуаре, оказывает на его стены гидростатическое давление, линейно возрастающее с увеличением глубины. Нормативное значение этого давления на глубине (  - х) от уровня жидкости (рис. 6, а)

- х) от уровня жидкости (рис. 6, а)  . Его расчетное значение

. Его расчетное значение

(1)

(1)

где  - плотность жидкости (для воды

- плотность жидкости (для воды  =1);

=1);  - коэффициент надежности по нагрузке.

- коэффициент надежности по нагрузке.

Гидростатическое давление вызывает в стене кольцевые растягивающие силы  . Их значения определяют на основании равновесия полукольца с высотой пояса, равной единице (рис. 5, б):

. Их значения определяют на основании равновесия полукольца с высотой пояса, равной единице (рис. 5, б):

, (2)

, (2)

где R - радиус кольца.

Эпюра кольцевых сил в стене, отделенной от днища, имеет линейное очертание (рис.5, в). Под воздействием кольцевых сил периметр стены увеличивается и сама стена перемещается в радиальном направлении. Эпюра этих перемещений повторяет по очертанию эпюру

Эпюра кольцевых сил в стене, отделенной от днища, имеет линейное очертание (рис.5, в). Под воздействием кольцевых сил периметр стены увеличивается и сама стена перемещается в радиальном направлении. Эпюра этих перемещений повторяет по очертанию эпюру  (рис. 5,г).

(рис. 5,г).

Кольцевую растягивающую силу в стенке на уровне х от днища определяется о формуле:

(3)

(3)

Максимальный момент при этом

(4)

(4)

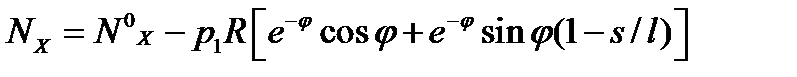

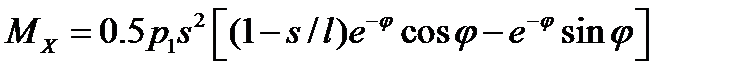

При жестком закреплении стены в днище с учетом момента  и поперечной силы

и поперечной силы  окончательные выражения для определения кольцевых сил

окончательные выражения для определения кольцевых сил  и изгибающих моментов Мх в стене на уровне, находящемся на расстоянии х от днища, имеют вид:

и изгибающих моментов Мх в стене на уровне, находящемся на расстоянии х от днища, имеют вид:

(5)

(5)

(6)

(6)

где  - кольцевая сила, вычисленная для данного уровня;

- кольцевая сила, вычисленная для данного уровня;  - гидростатическое давление внизу стены;

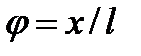

- гидростатическое давление внизу стены;  - безразмерная координата;

- безразмерная координата;

s - упругая характеристика стены, определяемая как

(7)

(7)

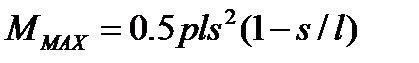

Из выражения (5) находят максимальный момент:

(8)

(8)

Характерные эпюры для  ; и Мх приведены на рис.6, а.

; и Мх приведены на рис.6, а.

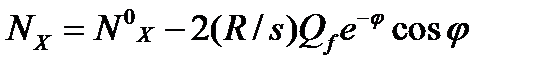

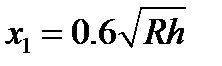

Кольцевую растягивающую силу в стенке на уроне х от днища определяется по формуле:

(9)

(9)

Максимальный момент при этом

(10)

(10)

и расположен на расстоянии от днища

(11)

(11)

На рис.6, б показаны эпюры  и

и  при подвижном сопряжении стены с днищем.

при подвижном сопряжении стены с днищем.

Заглубленные резервуары рассчитывают на внутреннее гидростатическое давление для периода испытания, ремонта, когда обсыпки нет, и на давление боковой обсыпки при опорожненном резервуаре. Для восприятия изгибающих моментов в зоне, примыкающей к днищу, устанавливают дополнительную вертикальную арматуру, согласно эпюрам рис. 6.

Заглубленные резервуары рассчитывают на внутреннее гидростатическое давление для периода испытания, ремонта, когда обсыпки нет, и на давление боковой обсыпки при опорожненном резервуаре. Для восприятия изгибающих моментов в зоне, примыкающей к днищу, устанавливают дополнительную вертикальную арматуру, согласно эпюрам рис. 6.

Площадь сечения кольцевой арматуры стены определяют как в центрально-растянутом элементе отдельно для каждого пояса высотой 1 м (начиная от днища по наибольшему значению кольцевой силы в данном поясе) по формуле

(12)

(12)

Площадь сечения вертикальной арматуры стен определяют как в изгибаемой плите отдельно от действия внутреннего гидростатического давления и от наружной обсыпки. Ее расчетное количество находят расчетом на момент Мх (см. рис. 6) и размещают в нижней части стены с защитным слоем 15 мм; выше предусматривают конструктивное армирование.

К расчету и конструированию покрытий и колонн резервуаров особых требований не предъявляют. В обычных условиях (при отсутствии подпора грунтовых вод) вес днища и жидкости над ним уравновешивается отпором грунта, не вызывая изгиба днища. Лишь на участках, примыкающих к стене и фундаментам колонн, в днище возникают местные изгибающие моменты. В этих местах предусматривают особое армирование, в остальной части арматуру ставят конструктивно. Днища, как правило, выполняют монолитными.

Прямоугольные резервуары

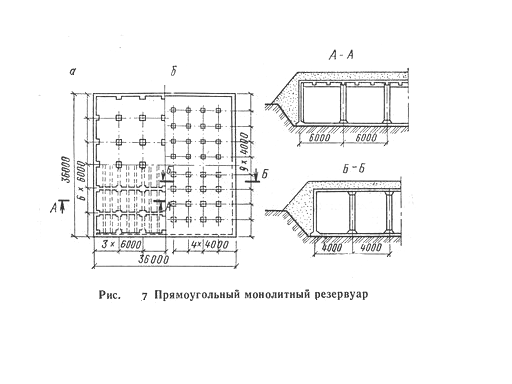

Прямоугольная форма резервуаров целесообразна при их вместимости 6...20 тыс. м3 и более. Если предъявляется требование более компактной компоновки резервуаров, например, внутри помещений, их делают прямоугольными и при меньшей вместимости. Основные параметры прямоугольных резервуаров для воды унифицированы (табл.2).

Покрытия резервуаров обычно делают плоскими по колоннам, днища - также плоскими или для увеличения вместимости резервуара - с внутренними откосами по периметру стен.

Конструктивные схемы монолитных резервуаров имеют варианты: с ребристым покрытием при сетке колонн 6*6 м и с безбалочным при сетке колонн 4*4 м (рис. 7). Стены высотой до 4 м делают гладкими, при большей высоте - с ребрами.

Конструктивные схемы сборных резервуаров также имеют варианты: с плитно-балочным покрытием при сетке колонн 6*6 м и с безбалочным перекрытием при сетке колонн 4*4 м. В первом варианте для покрытия используют типовые ригели и ребристые плиты 6*1.5 м, применяемые для перекрытий междуэтажных производственных зданий; во втором - панели (с ребрами по контуру), опирающиеся по углам непосредственно на капители колонн.

Стеновые панели для каждого резервуара принимают только одного типоразмера. Для резервуара, стеновая панель имеет высоту 4,8 м, номинальную ширину 3 м, толщину 200 мм.

Угловые участки стен выполняют монолитными, их размеры зависят от разбивки стеновых панелей в плане.

Сборные колонны (квадратного сечения) устанавливают в гнезда фундаментов, зазоры заполняют бетоном. Днища делают монолитными.

В резервуарах большой протяженности через каждые 54 м предусматривают температурно-усадочные швы.

В резервуарах большой протяженности через каждые 54 м предусматривают температурно-усадочные швы.

Расчёт

В монолитной или сборной стене, усиленной пилястрами и пристенными колоннами (см. рис. 7) каждый участок стены между ними рассчитывают как плиту, опертую по контуру. По граням пилястр и днища плита считается жестко защемленной, в уровне покрытия - шарнирно опертой. Шарнирное опирание в случае сборного покрытия обусловлено безмоментными связями между сборными плитами покрытия и панелями стены, а в случае монолитного покрытия - опиранием на плиту с малой жесткостью на изгиб.

Бункеры

К бункерам относятся емкости для сыпучих материалов призматической или цилиндрической формы при соотношении глубины h и размеров в плане, отвечающем условию  (где а>b) или

(где а>b) или

Трение сыпучих материалов о стены бункера в процессе истечения материалов незначительно и потому в расчете не учитывается.

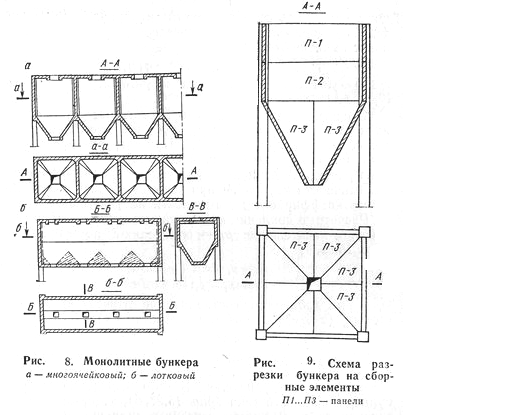

Днища бункеров обычно делают воронкообразными с углом наклона на 5...10° больше угла естественного откоса сыпучего материала, что обеспечивает полное истечение содержимого. Для сыпучих материалов нескольких видов устраивают многоячейковые бункера (рис. 8, а).

Если количество материала одного вида значительно, бункера могут быть лоткового типа с несколькими загрузочными и разгрузочными отверстиями (рис.8, б).

Если количество материала одного вида значительно, бункера могут быть лоткового типа с несколькими загрузочными и разгрузочными отверстиями (рис.8, б).

Железобетонные бункера строят монолитными.

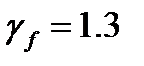

В сборных бункерах сохраняют те же геометрические формы, вертикальные стены делят на прямоугольные панели (гладкие или ребристые), стены воронок разделяют на треугольные или трапециевидные панели (рис. 9). Все сборные элементы соединяют на монтаже с помощью сварки закладных металлических деталей. В отдельных случаях нижние части воронок или воронки целиком изготовляют из металла.

Расчетные давления  и

и  определяют умножением их нормативных значений

определяют умножением их нормативных значений  и

и  на коэффициент надежности по нагрузке

на коэффициент надежности по нагрузке  . При загрузке бункеров с помощью грейферов большой мощности с некоторой высоты расчетные давления умножают на коэффициент динамичности 1,4; при загрузке бункеров конвейерами коэффициент динамичности не учитывают.

. При загрузке бункеров с помощью грейферов большой мощности с некоторой высоты расчетные давления умножают на коэффициент динамичности 1,4; при загрузке бункеров конвейерами коэффициент динамичности не учитывают.

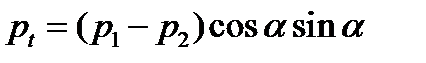

Расчетные давления на наклонные стены - нормальное рп и касательное  - определяют по формулам:

- определяют по формулам:

(16.15)

(16.15)

. (16.16)

. (16.16)

К ним добавляют составляющие от веса наклонной стены  (с коэффициентом надежности 1,1):

(с коэффициентом надежности 1,1):

(16.17)

(16.17)

Бункера представляют собой сложные пространственные системы, расчет которых даже в упругой стадии чрезвычайно затруднителен. В этом отношении проще бункера лоткового типа (рис. 8,6), которые можно рассчитывать как пространственные складчатые системы (например, по методу В.3. Власова).

Одиночный прямоугольный бункер может разрушиться по нескольким схемам: вследствие местного изгиба стен, разрыва стен от горизонтального внутреннего распора, отрыва воронки, изгиба бункера в целом с изломом по нормальным или наклонным сечениям. Прочность против всех возможных разрушений должна быть обеспечена расчетом.

Силосы

Силосами называют емкости для хранения сыпучих материалов при соотношении глубины Н и размеров в плане а и b ,отвечающем условию H>1,5а (где а>b).

Силосы отдельные или объединенные в корпуса входят в состав производственных объектов: промышленных (силосы для цемента, угля, соды и т.п.) или сельскохозяйственных (элеваторы для зерна).

По верху силосного корпуса предусматривают галерею для загрузочного оборудования, снизу - подсилосное помещение для загрузки содержимого в транспортные механизмы.

По форме силосы могут быть цилиндрическими или призматическими с четырьмя, шестью, восемью гранями.

Силосы сооружают монолитными и сборными.

Монолитные силосные корпуса могут быть с круглыми и квадратными в плане силосами. Объединение смежных круглых силосов в единый блок выполняют на участке длиной 1,5...2 м. Минимальная толщина стен монолитных силосов установлена по условию недопущения разрывов в бетоне при перемещении скользящей опалубки, в которой они возводятся (табл. 3).

Подобную компоновку сохраняют и в сборных силосных корпусах. Их комплектуют из элементов трех типоразмеров: пространственного блока в виде замкнутой рамы, Г-образного и плоского. Номинальный размер высоты сборного яруса - 1,2 м. Сборные элементы могут быть гладкими толщиной 100 мм или ребристыми с толщиной стены 60 мм. Объединяют отдельные силосы в силосный корпус с помощью оцинкованных болтов.

Сборные цилиндрические силосы малого диаметра (3 м) можно монтировать из цельных колец, однако такие силосы применяют редко. Сборные силосы с номинальным диаметром 6 м компонуют.

Каждый ярус состоит из четырех элементов, соединяемых болтами. Сборные элементы могут быть гладкими (толщиной 100 мм) и ребристыми (с толщиной стен 60 мм и высотой ребер 150 мм).

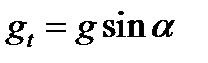

Стены круглых монолитных силосов обычно доводят до фундаментной плиты, в подсилосной части стены усиливают пилястрами, на которые сверху опираются воронки (рис. 10, а). Устраивают также плоские днища на своих колоннах с забуткой поверху (рис. 10,6). Сборные круглые силосы вместе с воронками (которые также могут быть сборными) опираются в подсилосном помещении на П-образные рамы (рис. 10, в). Опирание квадратных силосов решается аналогично.

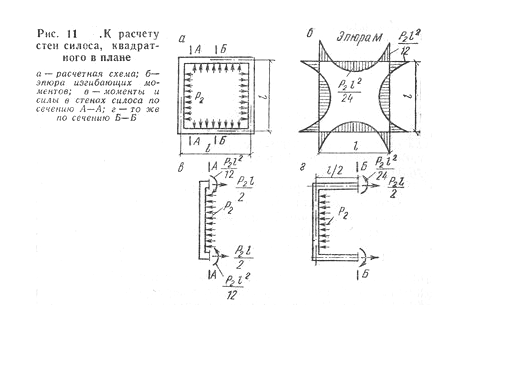

Ячейку квадратного в плане монолитного силоса рассчитывают на каждом ярусе высоты как замкнутую раму под воздействием внутреннего давления  (рис, 11, а). Стена испытывает растяжение силами

(рис, 11, а). Стена испытывает растяжение силами  и изгиб моментами

и изгиб моментами  в углах и

в углах и  в пролете (рис. 11, б...г).

в пролете (рис. 11, б...г).

Для силосов применяют бетон класса не ниже В15.

Стены монолитных силосных корпусов возводят обычно в скользящей опалубке, удерживаемой на домкратных рамах. Поэтому армируют стены в горизонтальном направлении отдельными стержнями сравнительно небольшой длины с шагом стержней 100...200 мм; толщина защитного слоя должна быть не менее 20 мм. Стыки стержней делают вразбежку с перепуском концов на 60d+100 мм. В силосах малого диаметра предварительное напряжение арматуры стен не выполняют; для армирования применяют арматуру класса А-600 (периодического профиля).

Дата добавления: 2016-01-18; просмотров: 5816;