Новое в станкостроении

Новые кинематики базовых станков для ГПМ.Традиционные компоновки станков, встраиваемых в ГПМ, предусматривают разделение линейных перемещений вдоль декартовых осей координат между инструментом и изделием или осуществление перемещений по всем трем взаимно перпендикулярным осям только инструментом. Для обработки поверхностей сложной произвольной формы (например, при обработке инструмента для глубокой вытяжки, литейных форм или судовых винтов) часто необходимы движения по пяти осям, в том числе линейные движения по осям X, У, 2 к два вращательных движения В и С, которые осуществляет инструмент или изделие.

В результате компоновки элементов, необходимых для перемещений изделия и (или) инструмента по координатным осям, и решения конструктивных задач создания жестких направляющих и металлоемких корпусных деталей, получается базовый станок тяжелой конструкции.

Новый подход к обеспечению произвольного формообразования заключается в использовании в станкостроении принцип гексапода (НЕХАРOD), основанного на применении платформ Стьюарта (Stewart) (например, ГПМ - INDEY V100).

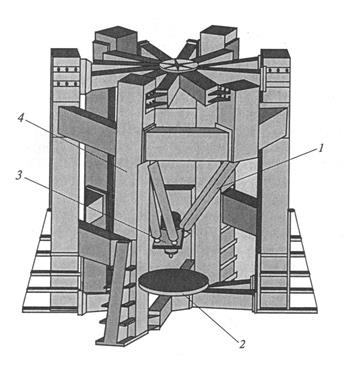

Независимо от конструктивных решений станки-гексаподы имеют четыре основные подсистемы (рис. 5.27):

Рис5.27. Станок-гексапод:

1 — телескопическая штанга; 2 — стол; 3 — инструментальная головка; 4 — каркас (станина)

· нижнюю платформу или жесткую корпусную конструкцию со встроенным рабочим столом 2 для установки заготовок;

· шесть телескопических штанг 1, регулируемых в осевом направлении с изменением и без изменения длины и приводимых в действие каждая от своего серводвигателя через шариковую винтовую передачу. Одним концом штанги скреплены со станиной 4 или нижней платформой, а другим — с инструментальной головкой 3 или инструментальным блоком, обеспечивая перемещение последних и их поворот в пространстве в линейном направлении и под углом, определяемым конструктивными особенностями станка;

· инструментальную головку 3 или блок, а также приводной двигатель и рабочий шпиндель с установочным конусом для инструмента. Шпиндель может наклоняться на угол 90° относительно своей оси и поворачиваться относительно платформы;

· ЭВМ (на рисунке не показана), чаще всего персональную типа IВМ PC c дополнительными платами для одновременного управления по всем координатам, а также систему управления частотой вращения шпинделя, подачей СОЖ, сменой инструмента и другими вспомогательными функциями.

Изменение положения рабочего органа в пространстве осуществляется соответствующим изменением длин каждой телескопической штанги засчет ее поступательного перемещения (с помощью ходовых винтов, от серводвигателей).

Заданные величины настроечных импульсов для отдельных осевых приводов с целью достижения определенной точки пространства устанавливаются путем изменения длин отдельных стержней, пересчитываются с помощью преобразования первоначально данных декартовых координат.

В раздвижном стержне расположен шариковый винт, вставленный в телескопическую трубу. Стержни установлены на специальных подпятниках,

Координатные измерения на обрабатывающих центрах (ОЦ).В последнее время в дополнение к измерениям с помощью координатно-измерительных машин КИМ в условиях ГПС стали применять координатные измерения измерительными головками непосредственно на ОЦ, что обеспечивает оперативность при контроле деталей и дает большие возможности для реализации адаптивного управления точностью обработки. Создание измерительных головок, передающих сигналы измерения бесконтактным способом (с помощью радиоканала, инфракрасным излучением) позволило производить координатные измерения. Измерительная головка в процессе обработки заготовки хранится в инструментальном магазине станка, а в момент, когда осуществляется цикл измерения устанавливается в шпиндель станка.

Измерения, проводимые непосредственно на станке, уменьшают коэффициент технического использования станка, одновременно разгружают работу транспортной системы ГПС по сравнению с измерениями, проводимыми вне станка на КИМ. На точность измерения на станке влияют тепловые деформации станка его измерительных систем и самой заготовки, а также загрязненность заготовки стружкой и охлаждающей жидкостью. Кроме того станок предназначен для обработки, а не для контроля. В связи с этим, на станке контролируются лишь некоторые ответственные размеры, причем не для окончательной их оценки, а для слежения за ходом технологического процесса.

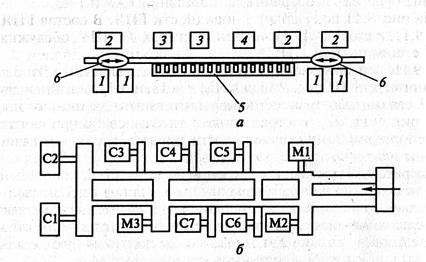

На схеме, представленной на рис. 5.28, а, ГПС обрабатывает в автоматическом режиме шесть различных корпусных деталей и содержит четыре ОЦ 7, выполняющих фрезерные и сверлильные операции; три четырехкоординатных сверлильных станка 2с ЧПУ; два вертикальных токарных станка 3 с ЧПУ; автоматическую универсальную КИМ 4 и станции загрузки-выгрузки 5.

Связь станков между собой и с КИМ осуществляется транспортной системой — рельсовой дорогой, по которой перемещаются две транспортные тележки 6. КИМ автоматически проводит пооперационный и окончательный контроль изготовляемых деталей.

В процессе изготовления полуфабрикаты и окончательно обработанная деталь поступают на КИМ до семи раз, а критические размеры (например, отверстия коренных подшипников) проходят сплошной контроль.

Рис. 5.28. Примеры применения КИМ в ГПС:

а — схема с одной КИМ; б — схема с несколькими КИМ; 1 — ОЦ; 2 — свер' лильные станки с ЧПУ; 3 — токарные станки с ЧПУ; 4 — КИМ; 5 — станции загрузки-выгрузки; 6 — транспортные тележки; С1 —С7 — станки с

М1-МЗ- КИМ

КИМ оснащена устройством автоматической смены измерительных головок и ЭВМ, которая работает по УП, поступающей от центральной ЭВМ. Последняя осуществляет прямое управление станками и транспортными средствами.

Существуют ГПС, в которых используют несколько КИМ, каждая из которых решает свои задачи. Примером может служить ГПС из станков с ЧПУ (рис. 9.10, б). В технологическую цепочку С6 — С7 — С4 — С5 — СЗ станков с ЧПУ, предназначенных для черновой и чистовой обработки, и станков С1 и С2, предназначенных только для чистовой обработки, включены координатно-измерительные машины М1, М2 и МЗ. Управление технологическим и транспортным оборудованием осуществляется от двух ЭВМ. Обрабатываемые детали перемещаются по конвейеру.

Машина М1 последовательно измеряет заготовки, поступающие с позиции загрузки паллет, и определяет припуск с точностью до 0,5 мм. Эта информация поступает в ЭВМ, где рассчитывается необходимое число проходов на обрабатывающем оборудовании. КИМ М2 и МЗ измеряют обработанные детали с точностью 0,005 мм. Результаты измерений поступают в ЭВМ и учитываются при управлении станками на чистовых операциях. КИМ МЗ измеряет окончательно обработанные детали, по результатам измерений составляется протокол о их качестве и фактических размерах отдельных ответственных параметров.

Дата добавления: 2016-01-18; просмотров: 1191;