Бескерновое бурение

Применяется в тех случаях, когда для решения геологических задач не требуется керновый материал:

- при детальной разведке и доразведке шахтных полей с хорошо

изученными геологическими разрезами;

- при бурении гидрогеологических и технических скважин;

- хорошей сопоставимости данных бурения и результатов

геофизических исследований скважин (ГИС).

Интервалы бурения без отбора керна следует обязательно указывать в геолого-техническом наряде на бурение скважины. Бескерновое бурение скважин является прогрессивным методом, поскольку обеспечивает увеличение времени чистого бурения, рейсовой и механической скоростей, снижения стоимости 1 м скважины и аварийности.

Конструкция скважины при бескерновом бурении зависит от горно-геологических условий бурения и поэтому специальных требований к креплению скважин по сравнению с колонковым бурением не предусматривается.

В качестве породоразрушающего инструмента при бескерновом бурении применяют лопастные долота для бурения слабых пород и пород средней крепости и шарошечные долота для бурения пород различных категорий по буримости – обычно тип М, С, Т, К.

Рекомендуемые режимы бурения шарошечными долотами, например, для диаметра бурения 112 мм составляет для категории буримости VIII – IX в среднем:

- осевая нагрузка на долото даН – 2500-3000;

- частота вращения – 150-250 об/мин;

- расход промывочной жидкости – 150-180 л/мин.

Рекомендуемые режимы бурения лопастными долотами, например, для диаметра 112 мм составляет для категории буримости I – III в среднем:

- осевая нагрузка на забой даН – 800-1000;

- частота вращения – 203-231 об/мин;

- расход промывочной жидкости – 200-300 л/мин.

Для создания необходимой нагрузки на долото диаметром 76 мм и выше, а также для обеспечения нормальных условий работы бурильных труб и предотвращения искривлений ствола скважины необходимо применять утяжеленные бурильные трубы (УБТ). Общий вес УБТ должен быть больше осевой нагрузки на долото на 20-30 %.

В качестве промывочных жидкостей при бескерновом бурении могут применяться как глинистые растворы, обработанные соответствующими реагентами (КМЦ, УСЦР и др.), так и техническая вода.

При определении параметров рациональных режимов бурения шарошечными долотами в конкретных горно-геологических условиях следует руководствоваться данными, приведенными в таблице 13.6

Таблица 13.6 – Рекомендуемые режимы бурения шарошечными

долотами

| Диаметр долота, мм | Диаметр УБТ, мм | Категория пород по буримости | Осевая нагрузка на долото, даН | Частота вращения, об/мин | Расход промывочной жидкости, л/мин |

| Долота типа М* | |||||

| 1500-2500 | 100-300 | 300-400 | |||

| 2000-3000 | 100-300 | 350-450 | |||

| 2500-3000 | 100-200 | 450-550 | |||

| Долота типа С** | |||||

| 1500-2500 | 150-350 | 180-230 | |||

| 2000-3000 | 150-300 | 200-280 | |||

| 2500-3000 | 150-250 | 250-350 | |||

| 3000-5000 | 150-200 | 300-400 | |||

| Долота типа Т*** | |||||

| 2000-2500 | 150-350 | 180-230 | |||

| 2500-3000 | 150-300 | 200-280 | |||

| 2500-3000 | 150-250 | 250-350 | |||

| 3000-6000 | 75-200 | 300-440 | |||

| Долота типа К (760К)**** | |||||

| - | 1200-1800 | 150-300 | 80-100 | ||

| - | 1500-2500 | 150-300 | 100-120 | ||

| 2000-3000 | 150-250 | 120-150 | |||

| 2500-3000 | 150-250 | 150-180 | |||

| 3000-3500 | 75-200 | 200-250 | |||

| 3500-6000 | 75-200 | 250-300 | |||

| Примечание. Корпус долота окрашен в * желтый, ** синий, *** зеленый, **** красный цвета. |

Бурение алмазами

Алмазное бурение является наиболее экономичным. Снижается расход колонковых, бурильных и обсадных труб, стоимость бурения и производительность. При алмазном бурении значительно снижается аварийность, повышается выход керна. Алмазными коронками можно бурить скважины под любым углом наклона к горизонту.

Высокая эффективность обуславливает ежегодное увеличение объемов алмазного бурения.

Алмаз является минералом, по твердости превосходящим все естественные и искусственные вещества. Твердость алмаза по шкале относительной твердости минералов (шкала Мооса) равна 10. Абсолютная твердость алмаза выше твердости корунда в 140 раз, топаза в 823 раза и кварца 1166 раз. Вместе с тем алмаз – хрупкий минерал. При ударе он легко раскалывается по плоскостям спайности.

Алмаз состоит из углерода. В кислородной среде он сгорает при температуре 900˚С с образованием углекислоты.

Единицей измерения алмазов является карат; карат равен 200 мг. В природе алмазы встречаются весом от сотых долей до одного-двух карат. Крупные алмазы в несколько сотен карат являются редчайшими находками.

Качество алмазов зависит от их удельного веса, трещиноватости, цвета, относительной прочности и совершенства форм кристаллов. Удельный вес алмазов колеблется от 2,9 до 3,5 Г/см3. Прочность алмазов зависит от их кристаллографических форм, зернистости и целостности. Так, кристаллы октаэдра с округленными ребрами при крупности 20-30 шт/карат имеют прочность 360 кГ/мм2, крупностью 60-90 шт/карат – 900 кГ/мм2. Кристаллы формы куба имеют прочность 180 кГ/мм2. Наличие трещин и посторонних включений снижает прочность кристаллов в 1,2-1,9 раза.

В зависимости от качества различают два основных вида алмазов:

ювелирные и технические.

К ювелирным относятся прозрачные, чистые кристаллы алмазов, красивой окраски без механических дефектов. После искусственного огранения их называют бриллиантами.

Технические алмазы в зависимости от их качества разделяются на борты, балласы и карбонадо.

К сорту борт относятся алмазные зерна неправильной формы и их сростки. Борты являются основным сырьем для армирования алмазных коронок. 95 % от общего метража алмазного бурения выполняются инструментами, заправленными алмазами сорта борт.

Балласы представляют собой агрегаты округлой формы и лучистого строения. Их крупнокристаллическое ядро покрыто мелкозернистой, очень твердой оболочкой толщиной 1 мм.

Борты и балласы относятся к светлым алмазам, так как их преобладающие цвета молочно-белый, серый, желтый и светло-коричневый.

Карбонадо представляет собой плотные тонкозернистые агрегаты овальной формы с алмазным блеском. В связи с окраской в темные цвета (темно-серый, коричневый, черный) их называют черными алмазами. При высокой твердости карбонадо характеризуются значительной вязкостью и обладают высокими буровыми качествами.

Для изготовления бурового инструмента кроме высокосортных алмазов естественной формы в настоящее время широко применяют алмазы низкого сорта, которые для улучшения их буровых свойств подвергают овализации (придание алмазам округлой формы), избирательному дроблению и полированию.

Породоразрушающими инструментами, применяемыми в настоящее время при алмазном бурении, являются мелкоалмазные коронки, представляющие собой короночное кольцо, к торцу которого прикреплена алмазосодержащая матрица с рассредоточенными в ней мелкими зернами алмазов. Зернистость алмазов в зависимости от назначения и типа коронки может быть равна от 2÷5 до 800÷1000 штук

на 1 карат.

В процессе бурения частицы шлама разбуренной породы истирают материал матрицы, в результате чего происходит обнажение алмазов (самозатачивание коронки).

Современные мелкоалмазные коронки изготовляют различными методами порошковой металлургии, применяя в качестве сырья для матриц соответственно назначению коронки, порошки различных металлов и сплавов (вольфрам, карбид вольфрама, кобальт, бериллиевая бронза, никель, медь и др.).

На торцовой и боковых поверхностях матриц имеются от 2 до 8 промывочных каналов (в зависимости от назначения и диаметра коронки).

По способу распределения алмазов в матрице, мелкоалмазные коронки делятся на однослойные, многослойные и импрегнированные.

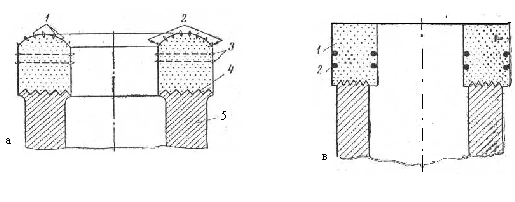

Однослойные мелкоалмазные коронки (рис. 13.11а; 13.12 а, б, в, г) применяются для бурения пород VI – IX категорий буримости с незначитель-

ным или средним содержание кварца. Армируются они относительно крупными алмазами зернистостью от 2 до 90 шт/карат. Алмазы располагаются на рабочем торце матрицы шестью, семью или девятью (в зависимости от диаметра коронки) рядами с таким расчетом, чтобы каждая кольцевая борозда, выбуриваемая алмазами на забое, перекрывалась не менее чем четырьмя алмазными зернами.

а – однослойная; б – многослойная; 1 – объемные алмазы; 2 –

периферийные алмазы; 3 – подрезные алмазы; 4 – место соединения матрицы с корпусом коронки; 5 – короночное кольцо; в – импрегнированная: 1 – объемные алмазы; 2 – подрезные алмазы

Рисунок 13.11 – Схема конструкции мелкоалмазных коронок

Примерно 60 % алмазов закрепляется в рабочем торце матрицы и выполняет функцию основных резцов, производящих продвижение забоя скважины. Эти алмазы называют объемными. Остальные алмазы закрепляются в боковых стенках матрицы для калибрования стенок скважины и керна. Эти – подрезные алмазы обычно крупнее объемных.

Зерна алмазов в первоначальном положении погружены в матрицу на 70-75 % и должны плотно сцепляться с ее материалом.

При установке алмазов в матрице располагают так, чтобы направление наибольшей твердости зерна совпадало с траекторией его движения. Ориентированная установка алмазов повышает износоустойчивость коронки и позволяет повысить производительность бурения при снижении стоимости 1 м скважины.

Многослойные мелкоалмазные коронки (рисунок 13.11б) применяются для бурения пород IX – XI категорий буримости. Объемные алмазы зернистостью 60-120 шт/карат в матрице этих коронок размещают слоями, параллельными плоскости торца коронки. По мере истирания в процессе бурения одного слоя обнажается следующий. Для обеспечения равномерной механической скорости бурения при самозатачивании коронки зерна алмазов расположены со взаимным перекрытием по высоте одного слоя последующим.

Калибрование стенок скважины и керна осуществляется подрезными алмазами зернистостью 30-60 шт/карат.

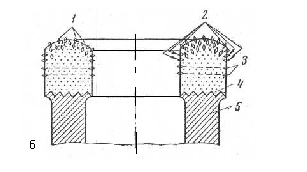

а – однослойная Щ1А4; б – импрегнированная 02ИЗ; в – с выступающими

алмазами МВП-2; г – ДК-1-4 для работы с двойными колонковыми трубами

Рисунок 13.12 – Мелкоалмазные коронки

Импрегнированные коронки (рисунок 13.11в) рекомендуется применять при бурении пород IX – XII категорий буримости (кварциты, роговики, сливной кварц, джеспилиты), а также в осложненных геологических условиях (при бурении слабо сцементированных конгломератов и валунно-галечниковых отложений).

Объемные алмазы импрегнированных коронок, имеющие зернистость от 120 до 1200 шт/карат, равномерно распределены в материале матрицы по всей ее высоте.

В качестве подрезных используются алмазы зернистостью 30-90 шт/карат.

Забуривание скважины в мягких и средней твердости породах следует производить твердосплавной коронкой, а в породах твердых и крепких – многослойной или импрегнированной алмазной коронкой. Забуривать скважину нужно на пониженных оборотах снаряда, используя первую передачу станка, при осевой нагрузке на забой, не превышающей 250-300 кг.

Спускать снаряд надо плавно, с большой осторожностью, чтобы не повредить матрицу коронки. Особое внимание следует уделять проведению коронки через места изменения диаметра скважины. Когда до забоя остается 0,5-1,0 м, спуск снаряда продолжают с вращением и промывкой. При глубине скважины белее 300 м во избежание повреждения матрицы коронку нужно ставить на забой, разгружая снаряд гидравликой или лебедкой станка.

Параметры технологического режима бурения алмазами должны выбираться с учетом физико-механических свойств пород, типа коронки, глубины и направления скважины, а также состояния и возможностей применяемого оборудования.

Бурение каждой новой коронкой необходимо начинать на пониженных параметрах режима: при осевой нагрузке, не превышающей 120-150 кГ, и минимальной скорости вращения шпинделя станка. После того как коронка начнет разрушать забой всей торцевой поверхностью, а столбик керна войдет в рвательное кольцо, можно установить режим бурения, соответствующий характеру пересекаемых скважиной пород, типу и состоянию коронки. Время приработки коронки зависит от ее типа и физико-механических свойств породы. Обычно оно колеблется в пределах 5-10 мин для многослойных и 15-25 мин для однослойных коронок.

Осевая нагрузка на породоразрушающий инструмент при бурении алмазами выбирается в соответствии с твердостью буримых пород и типом коронки. Для обеспечения эффективного разрушения горных пород на забое скважины с увеличением их твердости необходимо повысить нагрузку на коронку. Однако чрезмерно большая нагрузка на коронку приводит к раздавливанию и выкрошиванию алмазов.

Практическая осевая нагрузка на породоразрушающий инструмент определяется по формуле:

C = p·S, кГ (13.5)

где p – допускаемая удельная нагрузка на 1 см2 рабочей площади торца коронки в кГ/см2; S – рабочая площадь торца коронки в см2.

Удельная нагрузка принимается в соответствии с характером пород ля однослойных коронок от 30 до 120 кГ/см2, для многослойных от 50 до 150 кГ/см2 и для импрегнированных коронок – от 40 до

120 кГ/см2.

Максимальные осевые нагрузки на инструмент следует создавать при бурении плотных монолитных пород, если коронка находится в хорошем состоянии. В трещиноватых породах нагрузку на коронку нужно снижать на 30-40 %.

Преимущества алмазного бурения перед другими способами наиболее полно проявляются при высоких скоростях вращения коронки. Однако при работе на высоких оборотах снаряда возникает вибрация бурильной колонны, вызывающая интенсивное разрушение и заклинку керна, повышенный износ алмазов и разрушение коронки. Бурильные трубы при вибрации испытывают большие нагрузки; расход мощности на вращение колонны сильно возрастет.

Для обеспечения нормальной работы бурильной колонны при больших скоростях ее вращения рекомендуется применять гладкоствольные ниппельные бурильные трубы диаметром как можно белее близким к диаметру скважины. Колонковый снаряд должен быть хорошо отцентрирован, а буровой станок прочно закреплен на фундаменте.

Заклинивание керна при бурении алмазами производят кернорвателями или с помощью заклиночного материала, в качестве которого применяют битое стекло, алюминиевую сечку, фарфор. После засыпки 100-150 см3 заклиночного материала его транспортируют промывочной жидкостью к забою и уплотняют в коронке. Момент заклинивания керна отмечается повышением давления на манометре насоса. Кратковременным включением вращения и натяжением снаряда осуществляется срыв керна.

Подъем снаряда на поверхность нужно производить плавно и

осторожно. Подняв снаряд, по расстоянию между торцом коронки и нижним концом керна определяют высоту пенька керна, оставшегося на забое.

Мероприятия по увеличению выхода керна. Одной из основных задач проведения геологоразведочных и инженерно-геологических скважин является получение керна, полноценного как в количественном, так и в качественном отношении.

Керн является наиболее достоверным материалом для получения полного представления о мощности, глубине и условиях залегания, а также о строении, составе и свойствах пересекаемых скважиной горных пород.

Особенно большое значение для заключения о размерах месторождения и качественной его оценки имеет взятие керна из толщи полезного ископаемого.

Однако далеко не всегда удается сохранить структуру, а также вещественный состав керна и полностью извлечь его из скважины.

Основными причинами получения керна неудовлетворительного качества или его неполного выхода являются следующие:

1) механическое воздействие колонкового снаряда вследствие его вибрации приводит к разрушению, самозаклиниванию и истиранию керна;

2) промывочная жидкость, оказывая на керн гидромеханическое воздействие, размывает его или вымывает некоторые входящие в состав породы компоненты;

3) некоторые породы (минеральные соли) легко растворяются в

промывочной жидкости;неудовлетворительное заклинивание может привести к выпадению керна из колонкового снаряда во время извлечения из скважины, при ударах о ее стенки или под действием давления столба жидкости в поднятой свече.

Степень подверженности керна разрушению, истиранию и размыванию зависит от вещественного состава и физико-механических свойств буримых пород. В связи с этим горные породы и полезные ископаемые классификацией пород по отбору керна разбиты на 4 группы. Для получения полноценного по качеству керна в количестве, обеспечивающем правильную оценку месторождения, необходимо для каждой группы пород подбирать наиболее эффективные снаряды и технологические режимы их бурения.

К первой группе классификации по отбору керна относятся монолитные, а также слабо трещиноватые породы и полезные ископаемые, практически не разрушаемые промывочной жидкостью и вибрациями снаряда (диорит, гранит, кварцит, мрамор, доломит, алевролит и др.). Бурение пород этой группы можно вести одинарными колонковыми снарядами со следующими конечными диаметрами породоразрушающих инструментов:

при алмазном способе……………………………. не менее 36 мм

при твердосплавном способе…………………….. не менее 59 мм

при дробовом способе……………………………. не менее 91 мм

Ко второй группе классификация по отбору керна относятся породы, разрушающиеся промывочной жидкостью и вибрациями снаряда (выветрелые порфириты, каменный уголь, глинистые сланцы, известняк-ракушечник, глинистые песчаники и др.).

Мягкие и средней твердости породы этой группы рекомендуется

бурить твердосплавными коронками. Если мягкие породы перемежаются пропластками твердых и очень твердых пород, бурение следует вести алмазными коронками. При работе в сильно трещиноватых породах, перемежающихся по твердости, нужно применять дробовое бурение.

Минимально допустимые диаметры породоразрушающих инструментов при бурении пород второй группы: алмазами – 59 мм, твердыми сплавами – 76 мм, дробью – 110 мм.

Промывочная жидкость должна закачиваться в скважину в таком количестве, чтобы при хорошей очистке забоя от шлама не происходило размывания керна и стенок скважины.

К третьей группе классификации по отбору керна относятся легко растворимые породы и полезные ископаемые, а также многолетнемерзлотные породы (пески, суглинки), быстро растепляющиеся при бурении под действием промывочной жидкости.

Для того чтобы керн и стенки скважины не растворялись, необходимо в качестве промывочной жидкости применять насыщенные соляные растворы хлористого натрия – при бурении каменной соли и сильвинита, хлористого магния – при бурении карналлита.

К четвертой группе классификации пород по отбору керна относятся рыхлые, сыпучие и плывучие породы, размываемые промывочной жидкостью (песок, алеврит, пелит, суглинки и пр.). Для получения керна в таких породах применяются двойные колонковые снаряды, грунтоносы различных типов, а также безнасосное бурение.

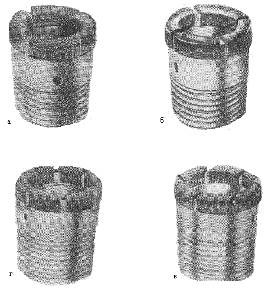

Бурение дробью

Применяется в породах VII – XII категорий буримости (кварциты,

джеспилиты, роговики, сланцы окварцованные и окремненные и т.п.). Буровая дробь применяется литая чугунная и стальная - сечка (диаметр 2-4 мм). Дробовые коронки изготавливаются из трубных стальных заготовок. Длина коронок 450-500 мм. Дробовая коронка работает на забое без подъема из скважины до износа заправленной части на 70-80 % по высоте бокового выреза. После каждого рейса производят заправку коронки – делают вырез заново. При длине коронки менее 150 мм ее заменяют.

Отличительной особенностью дробового бурения является свободное состояние буровой дроби в скважине. Дробь не закреплена в коронке, как твердосплавные резцы, а подается на забой с поверхности через колонну бурильных труб спущенного в скважину снаряда.

а – стандартная; б – с двухъярусными вырезами

Рисунок 13.13 – Дробовая коронка

При вращении снаряда прижатая торцом коронки дробь перекатывается по забою.

Хрупкая чугунная дробь, раскалываясь под действием осевой нагрузки на отдельные частицы, истирает породу острыми кромками. При больших величинах осевой нагрузки чугунная дробь быстро переводится в шлам, что вызывает повышенный расход дроби и засорение скважины. Поэтому чугунной дробью рекомендуется бурить породы VII – VIII категорий при ограниченной осевой нагрузке.

Стальная дробь-сечка, имеющая высокую прочность, эффективна при бурении с большими осевыми нагрузками пород IX – XII категорий буримости. Благодаря малым контактным площадкам перекатываемых по забою дробинок с породой возникают большие местные напряжения, под действием которых порода раздавливается, сминается.

Промывочная жидкость выносит тяжелый дробовой и крупный породный шлам в шламовую трубу, а наиболее мелкие и легкие частицы – на поверхность. Кроме того, промывочная жидкость при бурении поддерживает запас дроби во взвешенном состоянии между стенками скважины и коронкой. Изменением расхода закачиваемой в скважину жидкости регулирует поступление этой дроби под торец коронки и включение ее в работу.

Питание скважины дробью может осуществляться следующими способами: рейсовым, периодическим крупными порциями, и мелкопорционным.

Рейсовое питание заключается в том, что в скважину засыпается разовая порция дроби, достаточная для работы в течение всего рейса. Вес рейсовой порции в зависимости от твердости пород и диаметра скважины принимается для чугунной дроби из расчета 0,7÷1,6 кг, а для стальной дроби-сечки 0,15÷0,30 кг на 1 см диаметра коронки.

Периодическое питание крупными порциями дроби заключается в

том, что перед началом бурения через колонну бурильных труб засыпают порцию дроби, необходимую для 2,5÷3,0 ч, чистого бурения, а затем периодически, через каждые 1,5 ч производят дополнительную засыпку.

Мелкопорционное питание заключается в том, что в начале рейса через бурильные трубы производится первоначальная засыпка, а затем через небольшие интервалы времени подсыпают малые порции дроби.

Важнейшим параметром технологического режима при дробовом бурении является промывка скважины. Интенсивная промывка поднимает дробь над забоем выше коронки. При этом нарушается поступление дроби под торец коронки, а также возникает опасность обрезания тонкостенной колонковой трубы. Недостаточная промывка приводит к засорению скважины шламом и снижению механической скорости бурения.

Количество закачиваемой в скважину промывочной жидкости при дробовом бурении устанавливают соответственно диаметру скважины, размеру дроби и выреза коронки.

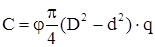

Расход промывочной жидкости рассчитывается по формуле:

Q = q0·D, л/мин (13.6)

где D – диаметр коронки в см;

q0 – удельный расход жидкости на каждый см диаметра коронки в л/мин.

В начале рейса принимается q0 = 3,5 ÷ 4,5 л/мин, в конце рейса

q0 = 2÷2,5 л/мин.

Промывается скважина, как правило, водой и лишь в редких случаях глинистым раствором.

Осевая нагрузка на коронку при дробовом бурении определяется из расчета удельной нагрузки на 1 см2 рабочей площади торца коронки с учетом качества дроби

, (13.7)

, (13.7)

где D и d – наружный и внутренний диаметры коронки в см;

q – удельная нагрузка в кГ/см2; φ – коэффициент, учитывающий уменьшение площади торца дробовой коронки за счет прореза (φ = 0,80÷0,85).

При современном состоянии бурового инструмента величина удельной нагрузки принимается равной для чугунной дроби 20-25 кГ/см2, для стальной дроби-сечки 35÷50 кГ/см2.

При бурении стальной дробью пород, перемежающихся по крепости, целесообразно удельное давление снижать до 20-25 кГ/см2, так как при больших нагрузках дробь легко задавливается в мягкие породы и углубление скважины прекращается.

В связи с большими нагрузками на снаряд при дробовом бурении (в особенности стальной дробью-сечкой) рекомендуется применять толстостенные колонковые трубы, а осевое давление на забой создавать включенными в снаряд утяжеленными бурильными трубами.

Увеличение скорости вращения коронки до определенного предела сопровождается увеличением механической скорости дробового бурения.

Однако большая скорость вращения снаряда вызывает его вибрацию, приводящую к разрушению керна и обрыву бурильных труб. Поэтому скорость вращения снаряда выбирается с учетом глубины скважины, прочности бурильной колонны и диаметра коронки.

Дата добавления: 2015-12-08; просмотров: 4861;